Centro de documentación

Manuales y guías técnicas completos para ayudarlo a dominar las máquinas HARSLE y optimizar su eficiencia en el trabajo de metales.

¿Qué errores de mantenimiento de la dobladora de tubos reducen la precisión?

- Descuidar la calibración regular del sistema de doblado

- Lubricación inadecuada de los componentes móviles

- Falta de mantenimiento de los sistemas de sujeción y presión

- Ignorar el mantenimiento del sensor y del codificador

- Mantenimiento deficiente del carril guía y de la corredera

- Preguntas frecuentes

- ¿Qué errores de mantenimiento de la dobladora de tubos afectan más la precisión?

- ¿Con qué frecuencia debo calibrar mi dobladora de tubos para garantizar la precisión?

- ¿Puede una lubricación deficiente reducir realmente la precisión del doblado de tubos?

- ¿Son comunes los problemas con los sensores durante el mantenimiento de las dobladoras de tubos?

- Conclusión

Dobladora de tubos Errores de mantenimiento A menudo, son la causa oculta de la disminución de la precisión del doblado, incluso cuando las herramientas, los materiales y las máquinas parecen estar en buen estado. Muchos operadores sospechan primero del desgaste de las herramientas, la calidad inconsistente de los tubos o el envejecimiento de la máquina, pero en la producción diaria, los errores de mantenimiento suelen ser la verdadera causa. Estos errores pueden provocar ángulos de doblado inestables, problemas de ovalidad y baja repetibilidad. Si intenta identificar qué problemas de mantenimiento afectan discretamente la precisión de su dobladora de tubos, está en el lugar correcto. En este artículo, repasaré los errores de mantenimiento más críticos que encuentro en el taller, explicaré cómo afectan la precisión y le mostraré cómo prevenirlos antes de que resulten en desperdicios, retrabajo o tiempos de inactividad inesperados.

Descuidar la calibración regular del sistema de doblado

Comprobaciones de calibración de ángulo y posición de salto

Uno de los errores más graves en el mantenimiento de las dobladoras de tubos es asumir que, una vez calibrada, la máquina mantendrá su precisión indefinidamente. Con el tiempo, la vibración, los cambios de temperatura y el funcionamiento continuo pueden provocar ligeras variaciones en la posición del brazo de curvatura, los ajustes de presión y la alineación del eje. Incluso pequeñas desviaciones pueden generar errores de ángulo notables.

La calibración regular del ángulo de plegado, el eje de rotación y la longitud de avance es esencial. Si se omiten las comprobaciones de calibración, la máquina podría funcionar correctamente, pero las piezas que se desprenden irán perdiendo gradualmente la tolerancia.

Uso de herramientas de calibración incorrectas

Otro problema común es el uso de calibres desgastados o de baja precisión para la calibración. Un doblado preciso de tubos requiere herramientas de medición precisas. Si la referencia es incorrecta, los ajustes de calibración pierden sentido. Los calibres de ángulo digitales y las herramientas de medición certificadas siempre deben formar parte de su rutina de mantenimiento.

Lubricación inadecuada de los componentes móviles

Lubricación excesiva y lubricación insuficiente

Los errores de lubricación se encuentran entre los errores de mantenimiento de las dobladoras de tubos más subestimados. Una lubricación insuficiente aumenta la fricción, lo que provoca un movimiento irregular del brazo de doblado y del sistema de sujeción. Por otro lado, una lubricación excesiva puede atraer polvo y partículas metálicas, acelerando el desgaste.

Ambas situaciones reducen la repetibilidad. Cuando el movimiento deja de ser suave y constante, la precisión del plegado se ve afectada, especialmente en piezas con radios estrechos o con múltiples plegados.

Ignorar los lubricantes recomendados por el fabricante

Usar un lubricante inadecuado también perjudica la precisión. Las dobladoras de tubos requieren aceites o grasas específicos para guías, husillos de bolas y rodamientos. Ignorar estas recomendaciones puede alterar las características de fricción y afectar la precisión del control de movimiento.

Falta de mantenimiento de los sistemas de sujeción y presión

Matrices de sujeción desiguales o desgastadas

Si no se realiza el mantenimiento del sistema de sujeción, el deslizamiento es inevitable. Las matrices de sujeción desgastadas o una fuerza de sujeción insuficiente permiten que el tubo se mueva durante el doblado, lo que resulta en una desviación del ángulo y radios de curvatura inconsistentes. Este es un ejemplo clásico de errores de mantenimiento de dobladoras de tubos que reducen directamente la precisión.

La inspección rutinaria de las superficies de sujeción y el reemplazo oportuno de los componentes desgastados ayudan a mantener condiciones de flexión estables.

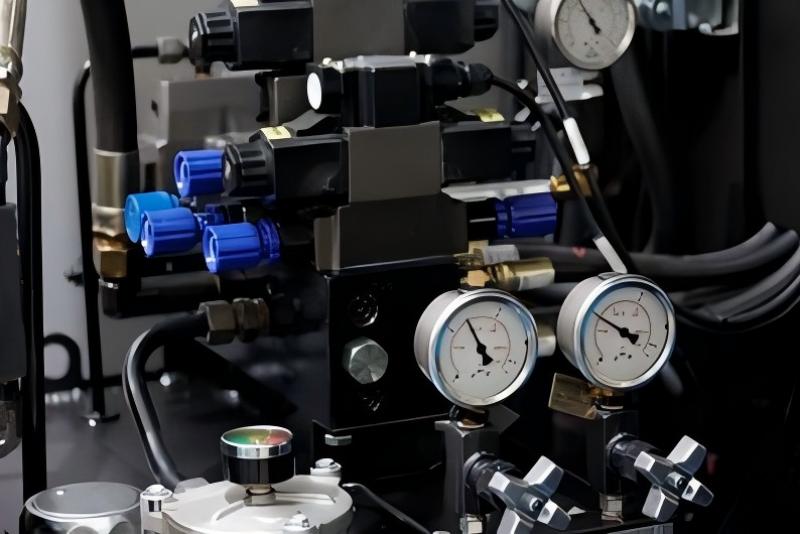

Presión hidráulica o servo inestable

La inestabilidad de la presión es otro problema oculto de precisión. En las dobladoras de tubos hidráulicas, la presencia de aceite o aire contaminado en el sistema puede provocar fluctuaciones de presión. En las máquinas servoaccionadas, un mantenimiento eléctrico deficiente puede provocar una respuesta inconsistente del motor. Ambas situaciones resultan en una fuerza de flexión impredecible, lo que afecta directamente a la precisión.

Ignorar el mantenimiento del sensor y del codificador

Sensores sucios o desalineados

Las dobladoras de tubos CNC modernas dependen en gran medida de sensores y codificadores para la retroalimentación de posición. Cuando estos componentes están sucios, sueltos o desalineados, el sistema de control recibe datos incorrectos. Esto provoca errores de posicionamiento incluso con una estructura mecánica sólida.

La negligencia del sensor es uno de los errores de mantenimiento de dobladoras de tubos más comunes en entornos de producción de gran volumen, especialmente donde hay polvo y neblina de aceite.

Retrasar la calibración del sensor

Los sensores y codificadores también requieren calibración periódica. Retrasar este proceso puede causar una pérdida gradual de precisión que los operadores podrían no notar hasta que aumenten las tasas de desperdicio.

Pobre Carril guía y mantenimiento de toboganes

Rieles guía contaminados o desgastados

Los rieles guía y las correderas lineales garantizan un movimiento recto y controlado. Si se contaminan con residuos o presentan un desgaste irregular, el movimiento del eje se vuelve irregular. Esto afecta la precisión de la longitud de avance y el posicionamiento del plegado.

La limpieza e inspección periódicas de los rieles guía deben ser parte de cada programa de mantenimiento para evitar la pérdida de precisión.

Ignorar los primeros signos de desgaste

El ruido, la vibración o una ligera resistencia durante el movimiento son señales de alerta temprana. Ignorarlos es un grave error de mantenimiento de la dobladora de tubos que, a menudo, provoca problemas de precisión más graves posteriormente.

Preguntas frecuentes

¿Qué errores de mantenimiento de la dobladora de tubos afectan más la precisión?

Los errores más importantes incluyen omitir la calibración, malas prácticas de lubricación, descuidar los sensores e ignorar el desgaste del sistema de sujeción. Estos problemas influyen directamente en el posicionamiento, la estabilidad de la presión y la repetibilidad.

¿Con qué frecuencia debo calibrar mi dobladora de tubos para garantizar la precisión?

En la mayoría de los entornos de producción, las comprobaciones de calibración deben realizarse mensualmente o después de cualquier cambio de herramientas. Las aplicaciones de alta precisión o de gran volumen pueden requerir una verificación semanal.

¿Puede una lubricación deficiente reducir realmente la precisión del doblado de tubos?

Sí. La lubricación inconsistente cambia los niveles de fricción, lo que genera un movimiento desigual y resultados de doblado impredecibles, especialmente en dobladoras de tubos CNC de múltiples ejes.

¿Son comunes los problemas con los sensores durante el mantenimiento de las dobladoras de tubos?

Muy común. Los sensores operan en entornos hostiles y a menudo se pasan por alto. La limpieza y calibración periódicas son esenciales para mantener una retroalimentación precisa en el sistema de control.

Conclusión

La pérdida de precisión rara vez ocurre de la noche a la mañana. En la mayoría de los casos, es el resultado de la acumulación Errores de mantenimiento de la dobladora de tubos que pasan desapercibidos durante la operación diaria. Al centrarse en la calibración regular, la lubricación adecuada, la presión de sujeción estable, el cuidado de los sensores y el mantenimiento de los rieles guía, puede mejorar significativamente la precisión y la repetibilidad del doblado. Si desea reducir los desechos, proteger su inversión en herramientas y mantener su dobladora de tubos con el mejor rendimiento, abordar estos problemas de mantenimiento es la mejor manera de empezar. Para obtener una guía de mantenimiento más detallada o asistencia específica para su máquina, no dude en contactar con el equipo técnico de HARSLE o explorar nuestra documentación relacionada.

No te quedan suficientes palabras de Humanizer. Actualiza tu plan Surfer.