Guía de los mejores métodos y precauciones para máquinas dobladoras CNC

Como alguien con experiencia en la fabricación de metales, sé lo crucial que es comprender los distintos métodos y precauciones para usar un Máquina dobladora CNCEn esta guía, compartiré las técnicas principales para lograr plegados precisos, junto con importantes medidas de seguridad a tener en cuenta. Tanto si es un profesional experimentado como si se inicia en las operaciones CNC, dominar estos métodos le ayudará a mejorar la eficiencia y a evitar errores costosos. Esta guía cubre todo lo que necesita saber para optimizar su... Máquina dobladora CNC Uso para obtener resultados de primera categoría.

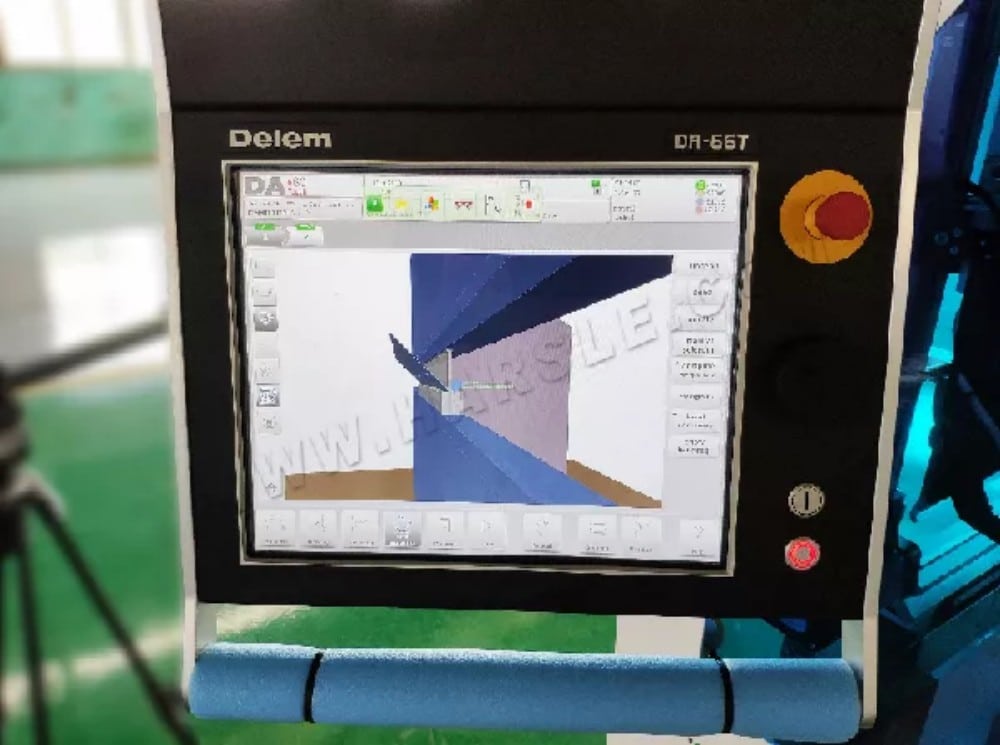

CNC prensa plegadora El doblado de placas se realiza de diversas maneras, según el principio de diferentes y múltiples clasificaciones. Este artículo trata específicamente sobre el proceso de doblado, considerando la posición relativa de las matrices superior e inferior y el doblado para obtener la forma deseada. Los detalles de varios métodos comunes de doblado, así como las precauciones y el proceso de doblado.

Tabla de contenido

En primer lugar, de acuerdo con las diferentes posiciones relativas de los moldes superior e inferior durante el procesamiento de doblado, el procesamiento de doblado se divide en dos formas de doblado de espacio y doblado inferior, las características y diferencias entre los dos son las siguientes.

● Doblado de huecos

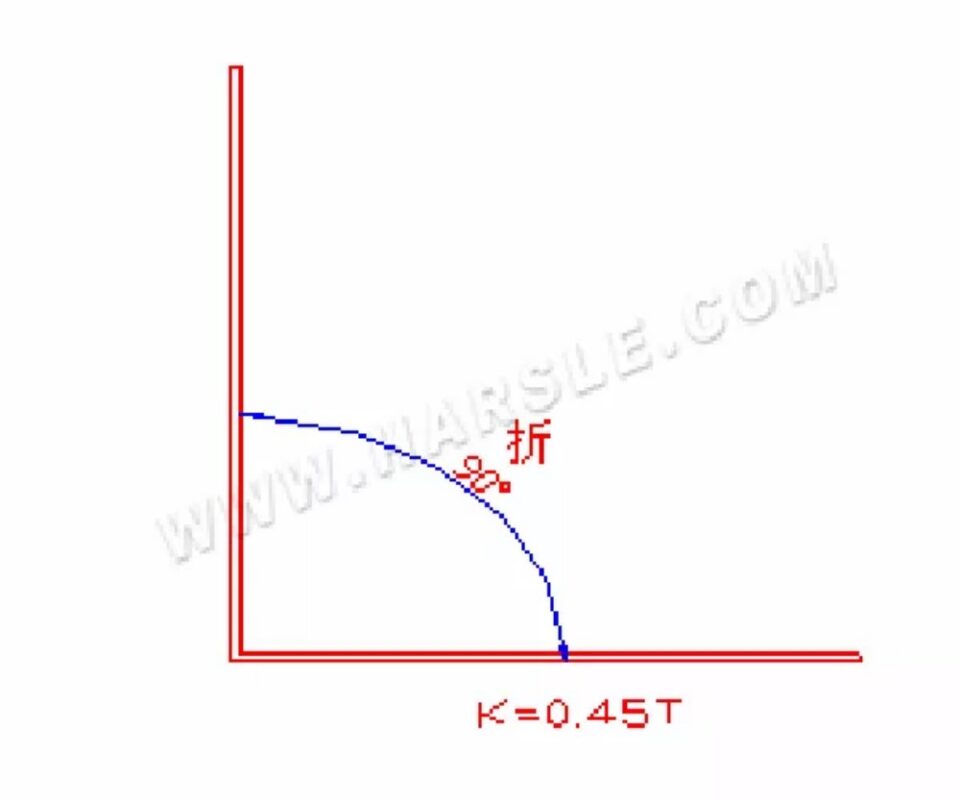

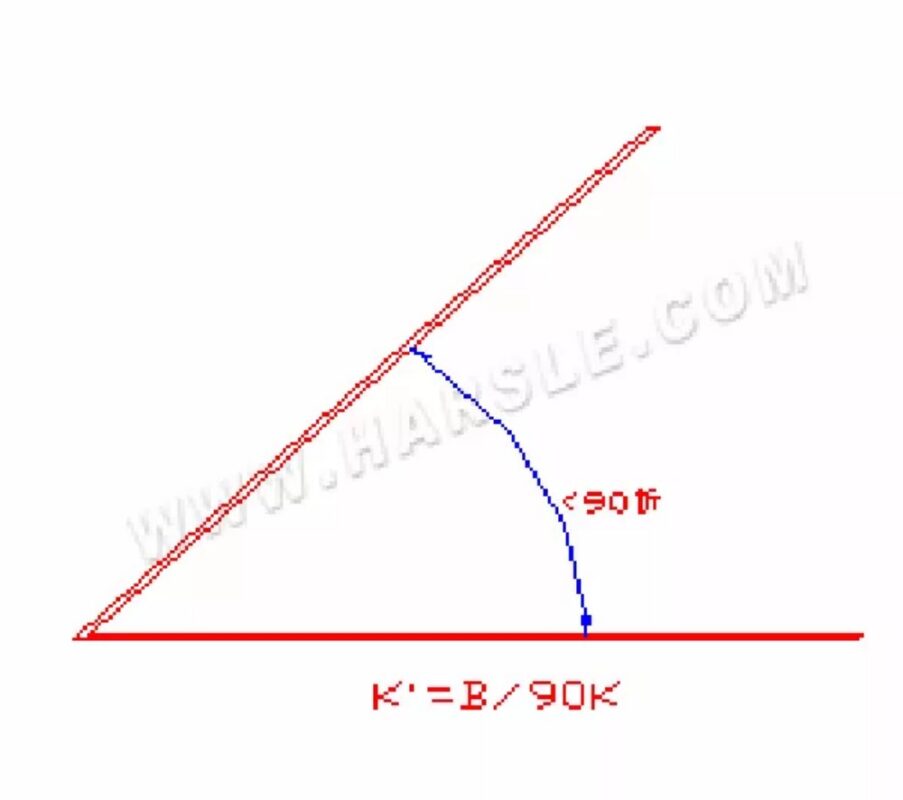

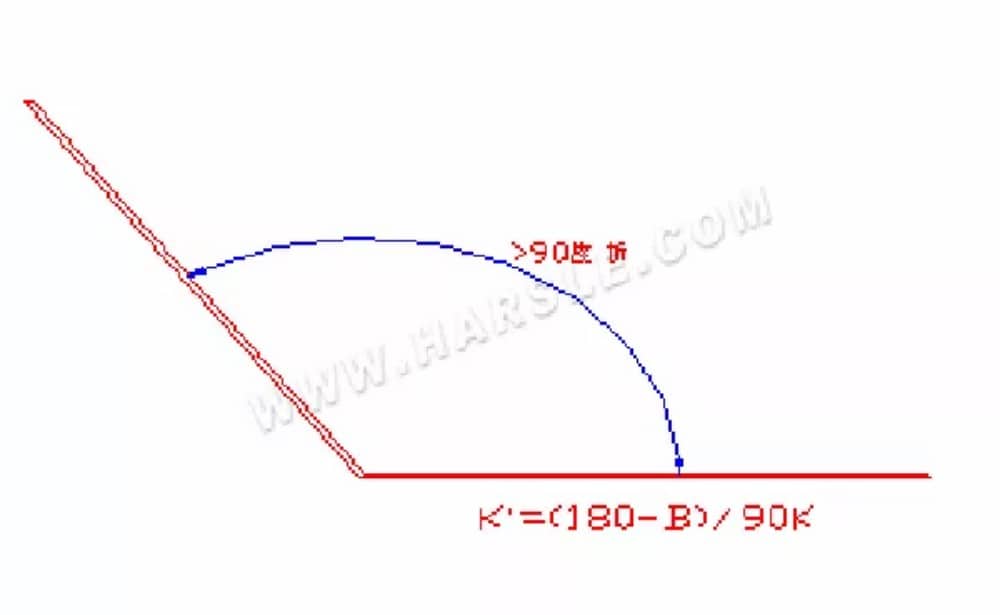

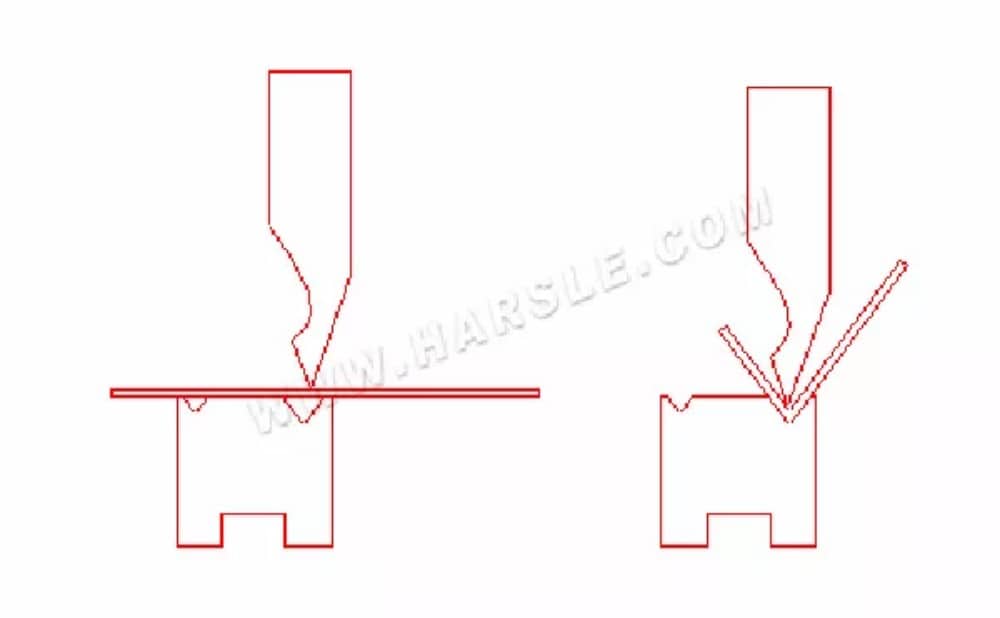

En la plegadora CNC, durante el proceso de plegado, la matriz superior e inferior no se presionan. Para obtener el ángulo de plegado requerido, se ajusta la profundidad de la matriz superior en la abertura de la matriz inferior. Este método de plegado se denomina plegado por hueco. Cuanto más profunda sea la inserción de la matriz superior en la matriz inferior, menor será el ángulo de plegado; viceversa, mayor será el ángulo. Debido a la elasticidad del material, también es necesario considerar el uso de sobreflexión para controlar el rebote.

La ventaja del doblado por separación es que permite utilizar menos matrices para lograr diversos ángulos de conformado, y la presión de procesamiento requerida es baja. Para obtener el mejor efecto de doblado, la relación entre el espesor del material B y el ancho V de la abertura en forma de V de la matriz inferior se puede seleccionar de la siguiente manera.

1. El espesor del material es inferior a 12,7 mm, B: V es 1: 8.

2. Cuando el espesor del material es de 12,7~22,2 mm, B:V es 1:10.

3. Cuando el espesor del material es superior a 22,2 mm, B:V es 1:12.

Las tres relaciones anteriores son relaciones de herramientas estándar, el material es acero con bajo contenido de carbono, la resistencia del material de 43,4 kg/mm2. En la preparación del programa de procesamiento de doblado, los parámetros anteriores se pueden configurar en el sistema CNC, el sistema procesa automáticamente para generar el programa de procesamiento.

● Prensa de doblado inferior

La plegadora CNC, que utiliza una prensa, prensa la placa de plegado inferior entre las matrices superior e inferior para obtener el ángulo de plegado y el radio del codo requeridos. Esta plegadora CNC es adecuada para procesar chapa metálica con un espesor de 2 mm o menos en la producción de lotes medianos y grandes. Su radio de plegado es pequeño, lo que permite una alta precisión de plegado. Cabe destacar que la presión de trabajo en el plegado inferior es, generalmente, tres veces mayor que en el plegado con separación.

El ángulo del molde de doblado inferior debe adaptarse al ángulo y material de la placa. Generalmente, al doblar acero dulce por la parte inferior, el ángulo de las matrices superior e inferior debe ser consistente con el ángulo requerido de la placa. En el método de doblado inferior, la relación entre el molde y el espesor de la placa (B) y la distancia de apertura de la matriz inferior (V) es de 1:6.

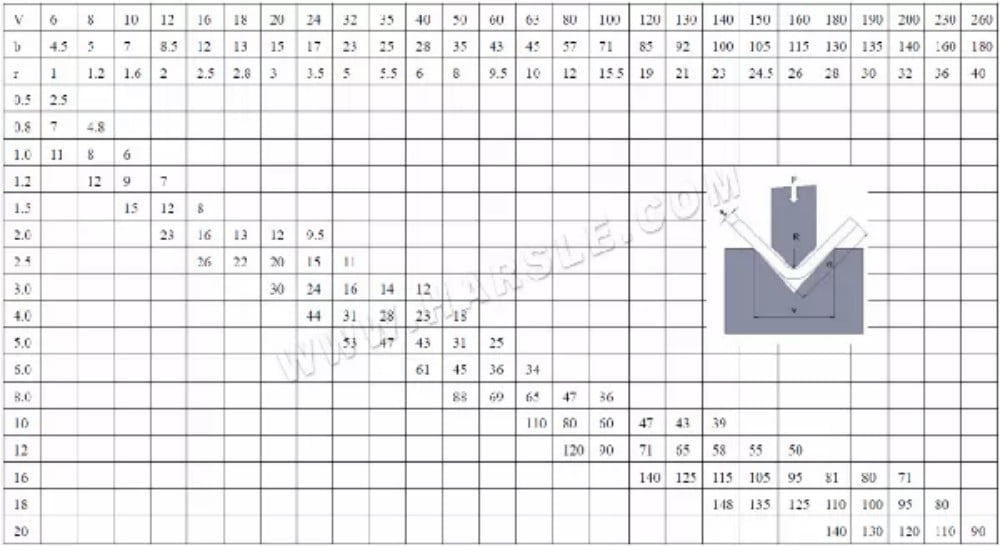

Determine el tonelaje de trabajo durante el proceso de doblado. La fuerza aplicada al material se ejerce sobre las matrices superior e inferior, lo que provoca su deformación plástica. El tonelaje de trabajo se refiere a la presión de doblado durante el doblado. Los factores que influyen en el tonelaje de trabajo son: radio de doblado, modo de doblado, relación de molde, longitud del codo, espesor y resistencia del material. Generalmente, el tonelaje de trabajo se puede seleccionar según la siguiente tabla y configurar en los parámetros de procesamiento.

1. El valor de la tabla para la longitud de la lámina de un metro cuando la presión de doblado: Ejemplo: S = 4 mm L = 1000 mm V = 32 mm Consulte la tabla para obtener P = 330 kN

2. Esta tabla se calcula en base a la resistencia del material σb = 450 N/mm2, en flexión de otros materiales diferentes, la presión de flexión para los datos de la tabla y el producto de los siguientes coeficientes: bronce (blando): 0,5; acero inoxidable: 1,5; aluminio (blando): 0,5; acero al cromo-molibdeno: 2,0.

3. Fórmula de aproximación de la presión de doblado de la máquina dobladora CNC: P = 650s2L/1000v donde la unidad de cada parámetro P – kN, S – mm, L – mm, V – mm.

De acuerdo con las diferentes formas formadas después del proceso de doblado, el proceso de doblado se divide en pliegue en L, pliegue en N, pliegue en Z, aplanamiento de pliegue inverso, hardware prensado y otras formas, las características y diferencias son las siguientes.

● Plegado en L

Según el ángulo, se divide en 90° y no 90°. Según el procesamiento, se divide en procesamiento general (L>V/2) y procesamiento especial (L

1. El molde se selecciona según el material, el espesor de la placa y el ángulo de formación.

2. Principio de la posición inclinada.

①Se utilizan dos calibres de posdefinición como principio y la forma de la pieza de trabajo se utiliza para el posicionamiento.

②Un calibre posterior a la definición contra la posición, preste atención a la inclinación y requiera el tamaño de doblado de la pieza de trabajo en el mismo centro en línea.

③El procesamiento de flexión pequeña y anti-flexión es mejor.

④ Es mejor apoyarse en la parte media de la parte posterior del calibre fijo. (La posición inclinada después del calibre fijo evita que se deforme fácilmente).

5. Es mejor inclinarse hacia el lado más cercano a la parte posterior del calibre fijo.

⑥El lado largo es mejor.

⑦Utilizar la plantilla para ayudar en el posicionamiento (posicionamiento irregular del borde biselado).

3. Nota: Preste atención al método de procesamiento y al movimiento del tope trasero en diferentes métodos. Al doblar el molde, el tope trasero debe retraerse para evitar que la pieza se deforme durante el proceso. En el caso del doblado interno de piezas grandes, dado que la forma de la pieza es mayor y el área de doblado es menor, la herramienta y el área de doblado son difíciles de superponer, lo que dificulta el posicionamiento de la pieza o la daña. Para evitar esto, se puede agregar un punto de posicionamiento en la dirección longitudinal del procesamiento, de modo que las dos direcciones de posicionamiento faciliten el posicionamiento, mejoren la seguridad del proceso y eviten daños a la pieza, mejorando así la eficiencia de la producción.

● N-fold

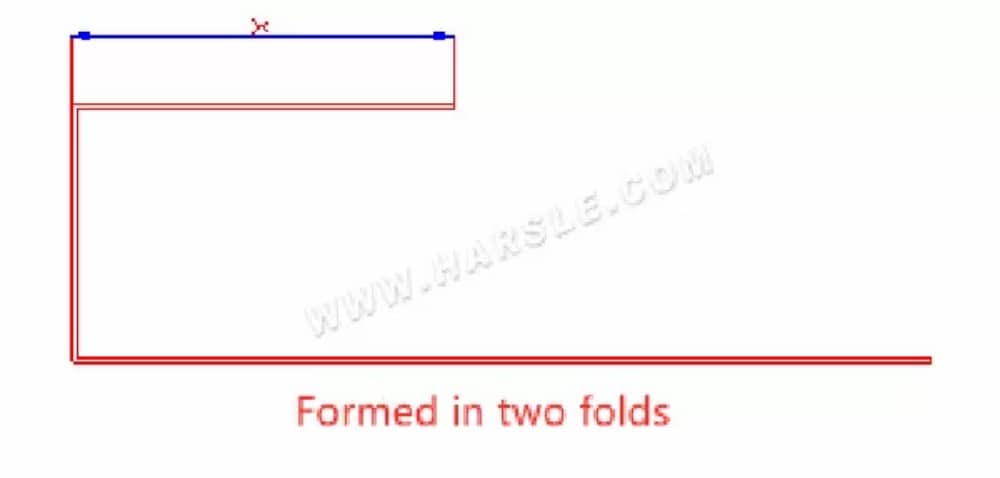

El plegado en N utiliza diferentes métodos de procesamiento según la forma. Al doblar, el tamaño del material debe ser mayor de 4 mm y la dimensión X está limitada por la forma del molde. Si el tamaño del material es menor de 4 mm, se utilizan métodos especiales de procesamiento.

1. De acuerdo con el espesor del material, tamaño, material y ángulo de curvatura para seleccionar el molde.

2. Principio de posicionamiento: para garantizar que la pieza de trabajo no interfiera con la herramienta.

①Asegúrese de que el ángulo de inclinación sea ligeramente inferior a 90 grados.

②El mejor uso del indicador de dos post-determinación contra la posición, excepto en circunstancias especiales.

3. Notas.

①Después de doblar en L, el ángulo debe garantizarse a 90 grados o un poco menos de 90 grados para facilitar el procesamiento de la posición inclinada.

②Al procesar el segundo pliegue, es necesario apoyarse contra la posición de la superficie de procesamiento como el centro contra el cual apoyarse.

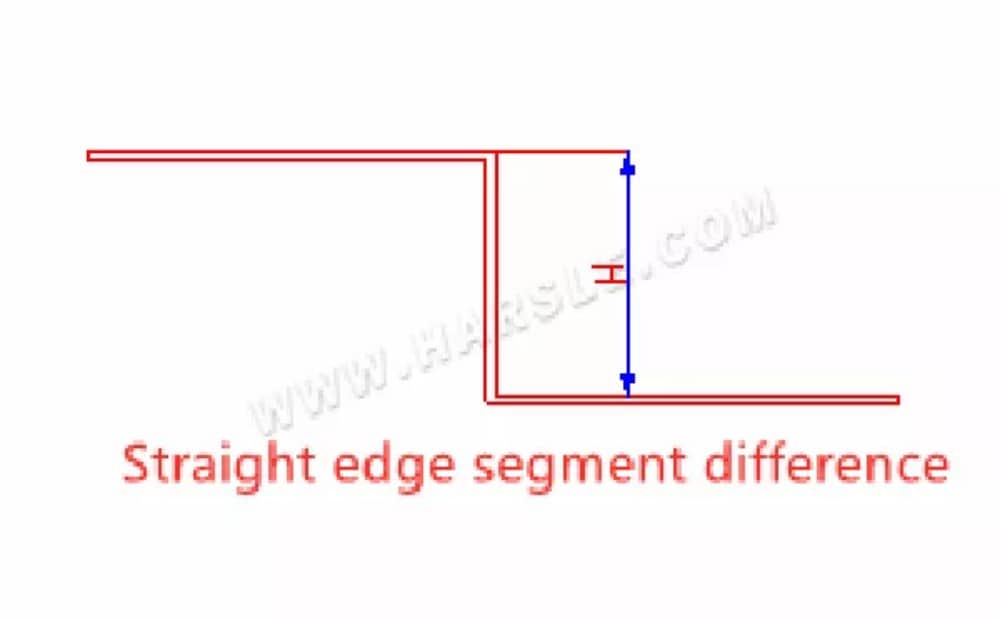

● Plegado en Z

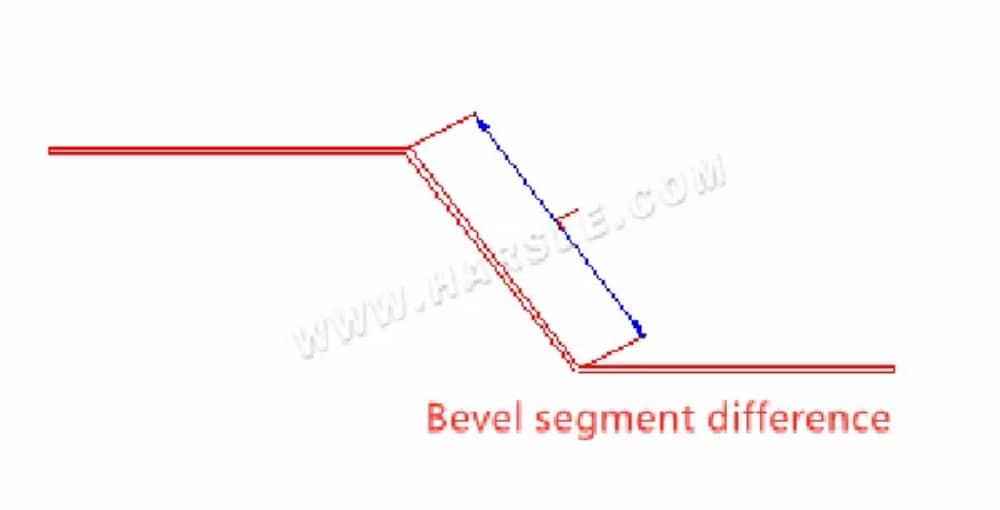

El plegado en Z también se denomina plegado con diferencia de segmento, es decir, un plegado positivo y negativo. Según el ángulo, se divide en plegado con diferencia de segmento con borde biselado y plegado con diferencia de segmento con borde recto. El tamaño mínimo del plegado está limitado por las herramientas de procesamiento, mientras que el tamaño máximo de procesamiento depende de la forma de la máquina. Generalmente, para plegados en Z con un tamaño inferior a 3,5 T, se utiliza el troquelado con diferencia de segmento. Para plegados superiores a 3,5 T, se utiliza el método de procesamiento normal.

1. Principio de inclinación.

①Cómodo para apoyarse y buena estabilidad.

②La inclinación general es la misma que el plegado en L.

③Se requiere una inclinación secundaria para procesar la pieza de trabajo y la matriz inferior plana.

2. Precauciones.

①El ángulo de procesamiento del pliegue en L debe estar en su lugar, generalmente requerido entre 89,5 y 90 grados.

②Cuando se deba retirar el calibre posterior a la definición, se debe prestar atención a la deformación de la pieza de trabajo.

③La secuencia de procesamiento debe ser correcta.

④Para un procesamiento especial, se pueden utilizar los siguientes métodos: método de separación de línea central (procesamiento excéntrico), procesamiento en V pequeña (necesidad de aumentar el coeficiente de flexión), conformado de matriz fácil, reparación de la matriz inferior.

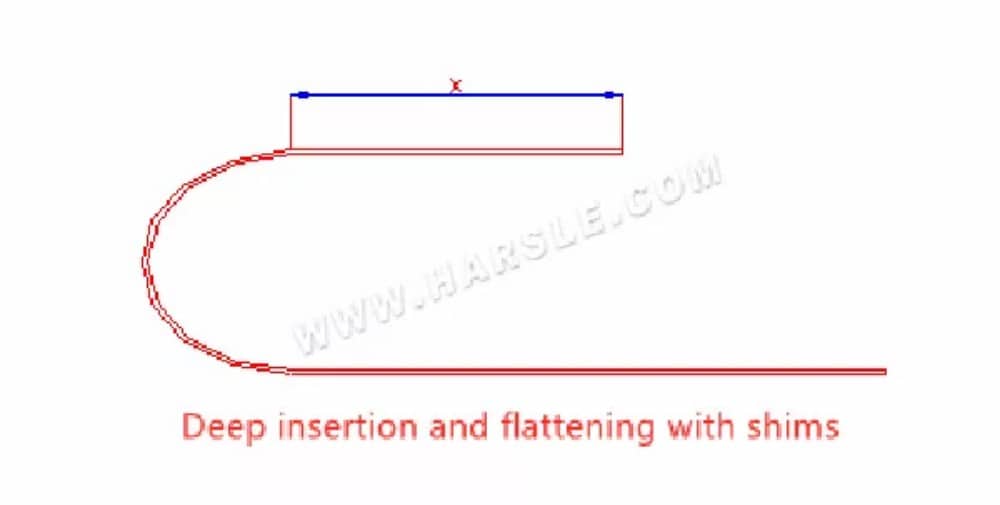

● Doblado y aplanamiento inversos

Aplanamiento reflexivo, también conocido como borde muerto, los pasos de procesamiento del borde muerto son: primero doblar la profundidad del inserto a aproximadamente 35 grados y luego aplanarlo con la matriz de aplanamiento hasta que se aplane y se apriete.

1. Selección de modo: elija 30 grados de profundidad de inserción de acuerdo con 5 a 6 veces el espesor del material, el ancho de la ranura en V de la matriz inferior, de acuerdo con la situación específica del procesamiento del borde muerto para elegir la matriz superior.

2. Nota: El borde muerto debe ser paralelo a ambos lados. Si el borde muerto es largo, el borde aplanado se puede doblar primero después de aplanar un ángulo deformado. Para bordes muertos más cortos, se puede utilizar el procesamiento con almohadilla.

● Prensado de hardware

El uso de herrajes de cola de milano para prensas plegadoras se utiliza generalmente para moldes cóncavos, plantillas y otros procesos auxiliares de moldeo. Generalmente, se utilizan: tuercas de presión, pernos de presión, tornillos de presión y otros herrajes.

1. Notas.

①Cuando la forma de la pieza de trabajo necesita evitar el procesamiento, se debe tomar la posición para evitarla.

②Después del procesamiento para probar el torque, el empuje está a la altura del estándar y el hardware y la pieza de trabajo están planos y ajustados.

③Al presionar el diao después de doblarlo, para presionarlo junto a la máquina herramienta, debemos prestar atención a evitar el procesamiento y el paralelismo del molde.

④Si se trata de un lado de expansión, también debemos prestar atención a que el lado de expansión no pueda tener grietas y que el lado de expansión no pueda ser más alto que la superficie de la pieza de trabajo.

America-Miami-Customer-Feeback.jpg)

Australia-Customer-Feedback.jpg)

Brazil.png)

Serbia-Customer-Feedback.jpg)