7 solutions majeures aux problèmes de flexion

Dans mon expérience avec la fabrication de métaux, j'ai rencontré divers problèmes de flexion qui peuvent nuire à la productivité et à la qualité. Au fil des ans, j'ai identifié sept solutions majeures pour flexion Les problèmes qui peuvent contribuer à optimiser le processus et à améliorer les résultats. La compréhension de ces solutions m'a permis de résoudre efficacement les problèmes et d'améliorer les performances des opérations de pliage. Dans cet article, je partagerai ces sept solutions majeures aux problèmes de pliage, offrant des conseils qui aideront les débutants comme les professionnels expérimentés à surmonter les difficultés et à réaliser des pliages précis dans leurs projets.

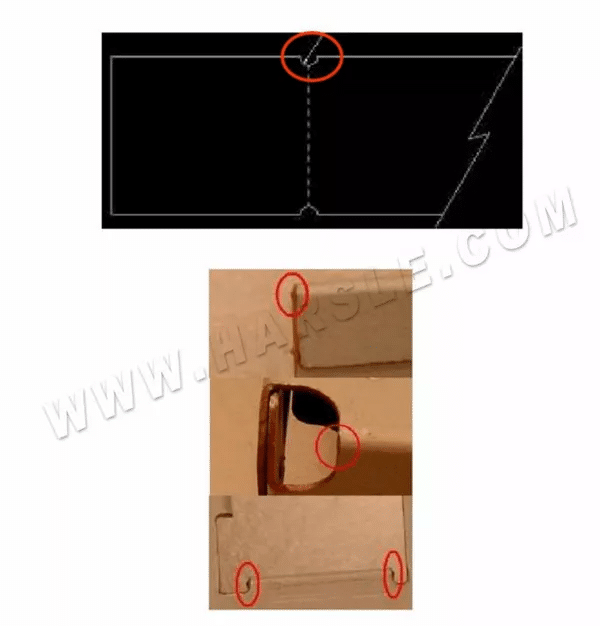

1. Des deux côtés du coin de la tôle après flexionLe matériau métallique dépassera du fait de l'extrusion. Sa largeur est supérieure à la taille d'origine et la taille du dépassement dépend de l'épaisseur du matériau utilisé. Plus le matériau est épais, plus le point de dépassement est important. Pour éviter ce phénomène, vous pouvez réaliser au préalable un demi-cercle de chaque côté de la ligne de pliage. Le diamètre du demi-cercle doit être de préférence supérieur à 1,5 fois l'épaisseur du matériau. Lorsque le matériau de bord est destiné à être replié, la même méthode est utilisée.

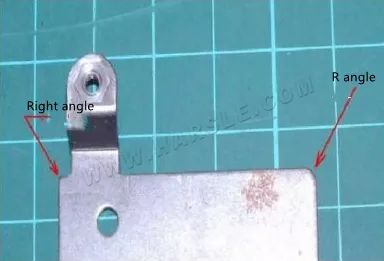

2. Lors du pliage de la tôle, l'angle R intérieur doit être de préférence supérieur ou égal à la moitié de l'épaisseur du matériau. Si vous ne le faites pas, après plusieurs poinçonnages, l'angle droit disparaîtra progressivement et l'angle R se formera naturellement. Par la suite, la longueur de l'angle R sera légèrement plus longue d'un côté ou des deux.

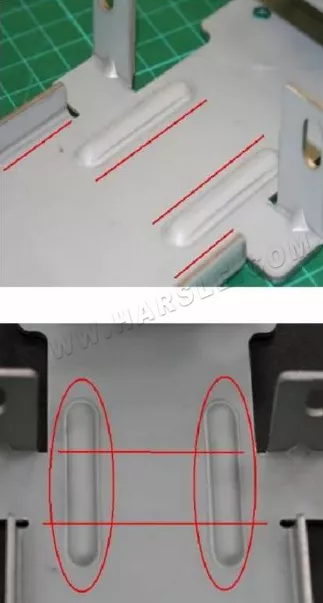

3. La tôle se déforme facilement sous l'effet de la force après pliage. Pour éviter cette déformation, des nervures de renfort à 45 degrés peuvent être ajoutées en nombre approprié au point de pliage, ce qui augmente la résistance de la tôle sans interférence avec les autres pièces.

4. En général, les pièces en tôle sont difficiles à maintenir rectilignes lorsqu'elles sont longues et étroites, et elles sont plus susceptibles de se déformer sous l'effet de contraintes. Par conséquent, nous plions un bord en forme de L ou deux bords en forme ronde pour maintenir leur résistance et leur rectitude. Cependant, il arrive souvent que les formes en L et rondes ne puissent pas être reliées du début à la fin. Que faire en cas d'interruption due à certains facteurs ? Le nombre de nervures approprié augmente la résistance.

5. Il est préférable de réaliser un trou étroit entre la surface plane et la surface de pliage, ou de rétracter le bord de l'ouverture après pliage. Dans le cas contraire, des bavures apparaîtront. La largeur du trou étroit doit être supérieure à 1,5 fois l'épaisseur de la pièce. Lors du tréfilage, n'oubliez pas de marquer l'angle R. Les moules mâles et femelles à angle droit ou aigu sont sujets à la fissuration. À l'avenir, la suspension et le meulage entraîneront des pertes supplémentaires.

6. Si l'angle de la tôle ne doit pas être à 90 degrés, il faut le considérer comme un angle R approprié. En effet, l'angle droit sur le bord de la tôle peut facilement former des pointes acérées et couper la tige. Dans le cas du moule femelle, l'extrémité à angle droit est sujette aux fissures dues à la concentration des contraintes. Le moule mâle est sujet aux fissures à l'extrémité, ce qui nécessite une réparation et retarde la production en série. Même sans fissure, l'usure formera un angle R, ce qui entraînera des bavures et des défauts.

7. Ourlet

On distingue les escomptes unilatéral et bilatéral. Si la précision est requise, il est préférable d'utiliser l'escompte bilatéral, plus précis.

La hauteur du bord plié doit de préférence être supérieure à 3 mm. (T : 1,0 à 1,2 mm) Sinon, la taille sera instable en raison d'une taille de serrage trop petite.

Lors du pliage des bords, les parties latérales ou les saillies internes ne doivent pas être trop proches de la surface inférieure, de préférence à plus de 10 mm. Sinon, les coins situés sous les saillies seront plus grands que les angles R des côtés gauche et droit sans matrice mâle. L'angle R n'est pas continu, ce qui affecte l'apparence. La solution consiste à perforer une empreinte de longueur appropriée sur la ligne de pliage avant le pliage, ce qui améliorera l'apparence.

Lors du pliage du bord, l'ouverture sur la paroi latérale ne doit pas être trop proche de la surface inférieure, de préférence à plus de 3 mm, sinon elle se déformera. La solution consiste à percer un long trou d'une longueur égale à l'ouverture et d'une épaisseur 1,5 fois supérieure à celle du matériau sur la ligne de pliage avant le pliage. Cela permet de couper l'ouverture sans altérer l'aspect de l'ouverture.

Les problèmes de flexion posent des défis importants dans divers secteurs industriels, impactant la performance et la longévité des structures et des composants. En mettant en œuvre 7 solutions majeures aux problèmes de flexion— incluant une sélection rigoureuse des matériaux, l'optimisation de la conception, des techniques de renforcement, des systèmes de support adaptés, des procédés de fabrication avancés, une maintenance régulière et le recours à l'analyse par éléments finis — les ingénieurs et les concepteurs peuvent atténuer efficacement ces problèmes. L'adoption de ces stratégies garantit non seulement l'intégrité structurelle, mais améliore également l'efficacité et la sécurité globales, ouvrant la voie à des applications plus résilientes et plus fiables.