Tutoriel de base pour cintreuse CNC dans une usine de tôlerie

Si vous recherchez une méthode claire et facile à suivre tutoriel pour le pliage CNCVous êtes au bon endroit. En tant que rédacteur chez HARSLE, j'aide régulièrement les opérateurs et les directeurs d'usine à comprendre les principes fondamentaux des plieuses CNC. Dans ce guide, je vous présente les conseils de configuration, d'utilisation et de maintenance des presses plieuses CNC, vous aidant ainsi à améliorer la précision, la productivité et la durée de vie de vos machines. Que vous soyez débutant ou que vous souhaitiez rafraîchir vos connaissances, vous trouverez ici des informations précieuses.

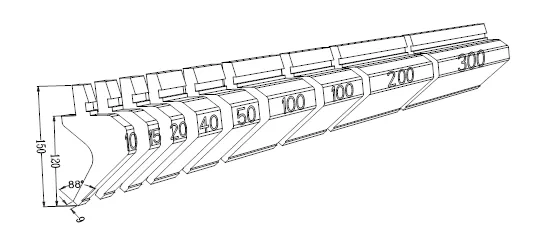

Coup de poing de Machine de pliage CNC

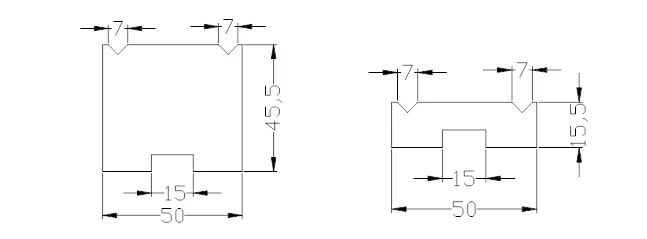

Le poinçon, également appelé couteau de cintreuse CNC, se divise en deux types : intégral et divisé. Longueurs de type intégral : 415 mm et 835 mm.

Longueur de division : 10, 15, 20, 40, 50, 100 (corne gauche), 100 (corne droite), 200, 300 (mm) ; peut être combiné en différentes longueurs de pliage avec des moules divisés.

Le poinçon est divisé en quatre types : couteau droit, couteau pliant, couteau en arc et couteau spécial.

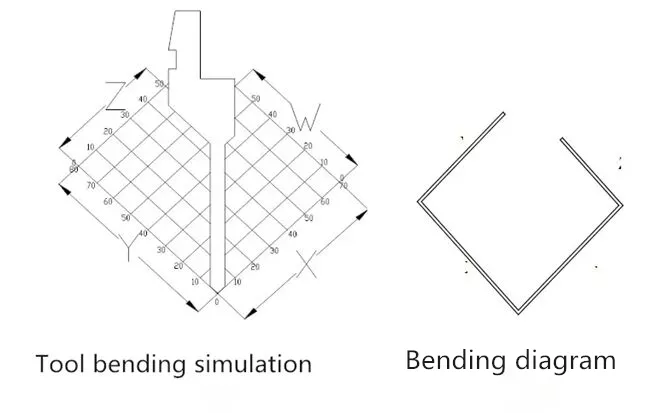

1. Types de couteaux droits et caractéristiques de traitement

Convient aux produits pliés et symétriques, la direction avant et arrière peut éviter la position, l'épaisseur de l'outil est de 6 mm, de sorte que l'ouverture de pliage peut être aussi petite que 6 mm.

Analyse de l'outil : à partir du diagramme de simulation de pliage de l'outil, on peut voir que l'avant et l'arrière de l'outil peuvent être évités, mais la longueur de Z et W est inférieure à la longueur de X et Y. L'angle de la pointe du couteau de cet outil est de 88 degrés et l'angle R de la pointe du couteau est de 0,2. De plus, l'utilisation d'outils avec un angle de 30 degrés et 45 degrés est courante.

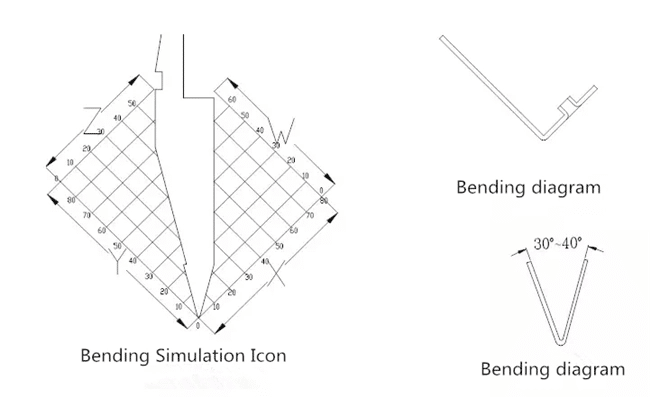

Analyse de l'outil : angle de la pointe du couteau de 30 ° et angle R de la pointe du couteau de 0,67 °, permettant ainsi un pliage de 30 ° à 180 °. L'utilisation d'un angle réduit permet d'éviter les trous de bourgeon ou les écrous, etc. L'outil peut également être utilisé comme moule à insertion profonde. Les outils avant et arrière peuvent être évités.

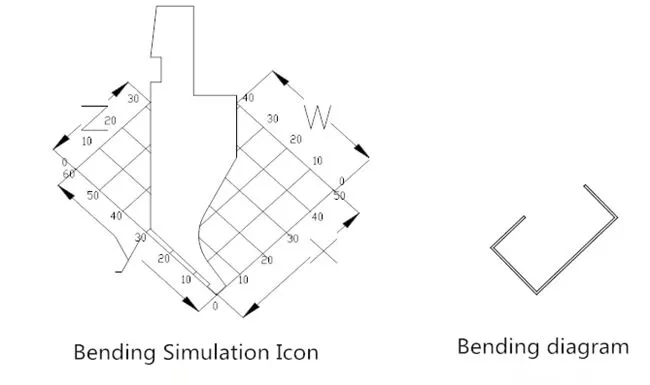

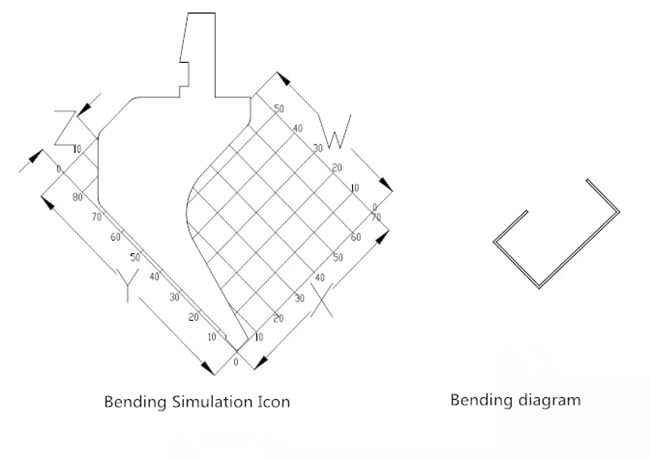

2. Types de couteaux de pliage et caractéristiques de traitement

Analyse de l'outil : L'outil utilise principalement l'évitement dans la direction W lors du pliage. Lorsque X > 15 MM, l'effet d'évitement s'aggrave. Lorsque Y > 30, la condition de pliage est satisfaite, sinon l'outil heurte l'outil. Cet outil est communément appelé petit couteau de pliage.

Analyse de l'outil : L'outil utilise principalement l'évitement dans la direction W lors du pliage. Lorsque X > 25 mm, l'effet d'évitement s'aggrave. Lorsque Y > 75, la condition de pliage est satisfaite, sinon l'outil heurte l'outil. Cet outil est communément appelé « grand couteau de pliage ».

3. Le type de couteau à arc et les caractéristiques de traitement

Analyse de l'outil : Le couteau à arc est divisé en deux types : fixe et mobile. Le couteau à arc est conçu pour répondre aux conditions d'usinage d'un pliage à arc différent en remplaçant la barre ronde. Lorsque le couteau en X a un X10 > 10 MM, il l'évite. L'effet de la mèche est identique à celui d'une petite machette. Le critère de sélection courant pour la rainure en V de la matrice est le diamètre de l'arc plus deux épaisseurs de plaque.

4. Types de couteaux spéciaux et caractéristiques de traitement

Le couteau spécial pour presse plieuse comprend un poinçon et une matrice décalés, un poinçon et une matrice d'ourlet et certaines formes spéciales de poinçons.

● Les poinçons et matrices décalés sont disponibles en deux types : 415 mm et 835 mm. La taille de la forme découpée est identique à celle de l'outil. La forme de pliage conforme aux spécifications du dessin est réalisée, mais pour une épaisseur de tôle importante (par exemple, T = 2,0), compte tenu de l'indentation plus importante et des limites du moule lui-même, le formage sera difficile.

● Le poinçon de sertissage est plat et peut être remplacé par un outil de pliage classique, mais la rainure en V est à éviter. Il est principalement utilisé pour l'aplatissement des côtés morts, les écrous à sertir, etc.

Matrice de cintreuse CNC

1. Types de matrices de presse plieuse : pliage, insertion, ourlage, etc.

⑴ Matrice de pliage

Le choix de la matrice de cintrage d'une cintreuse CNC dépend principalement de l'épaisseur du produit traité. Actuellement, la nouvelle norme de sélection de matrice de Yi Xin est 6T, ce qui constitue la norme pour les travaux sur le terrain dans des conditions non particulières. Pour l'usinage de rainures en V de grande ou de petite taille, le coefficient de cintrage doit être ajusté en conséquence.

Analyse du moule : L'image montre un type de matrice. Les types de rainures en V comprennent principalement les modèles 4V, 6V, 7V, 8V, 10V, 12, 16V, 25V et certains grands couteaux de pliage spéciaux. La matrice est divisée en deux types selon sa hauteur : 46 et 26.

⑵ Insérer une matrice profonde

Analyse du moule : L'un des types de rainures en V est illustré sur la figure. Les principaux types de rainures en V sont les 4V, 6V, 8V, 12 et certaines matrices profondes à insert spécial, adaptées au pliage à n'importe quel angle compris entre 30 et 180 degrés.

⑶ Matrice d'ourlet

À l'heure actuelle, l'entreprise ne dispose pas d'une matrice d'ourlage spéciale, qui est généralement remplacée par une matrice de pliage.

2. Méthode de formage de la presse plieuse

⑴ Traitement de pliage en L

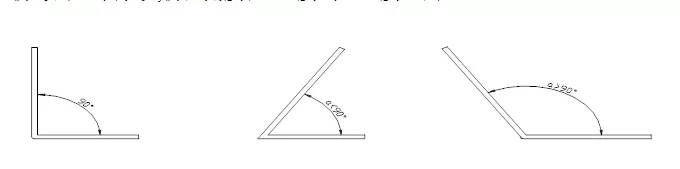

Les formes de base du coude, l'angle de courbure est compris entre 30 degrés et 180 degrés.

Lors du pliage de l'angle aigu, vous devez insérer la matrice profonde et le poinçon aigu, et plier à 90 degrés ou à un angle obtus peut choisir n'importe quel traitement de moule.

1 Le principe du pliage en L

A : Basé sur le principe de deux jauges arrière (deux points), et positionnées en fonction de la forme de la pièce.

B : Lorsqu'une jauge arrière est en position, faites attention à l'inclinaison et à la dimension de pliage requise sur la même ligne centrale.

C : Lorsque le petit virage est réalisé, le traitement de la position inverse est optimal.

D : Il est préférable d'abaisser le milieu de la règle en fonction de la règle arrière (la règle n'est pas facile à soulever une fois la position fixée).

E : Il vaut mieux s'appuyer sur le côté le plus proche de la règle.

F : Il vaut mieux miser sur le côté long.

G : Utiliser le gabarit comme position auxiliaire (le biseau et le côté irrégulier sont pliés).

2 Précautions d'utilisation de la cintreuse CNC interne en L

R : Lorsque le moule est assemblé, le pliage est effectué et la butée arrière doit être retirée pour éviter que la pièce ne se déforme pendant le processus de pliage ;

B : Lorsque la partie interne de la grande pièce est pliée, en raison de la forme de la pièce qui est grande et de la petite zone de pliage, le couteau et la zone de pliage sont difficiles à chevaucher, ce qui rend le positionnement de la pièce pliée difficile ou le pliage de la pièce est endommagé.

③ L-précautions de traitement de pliage de forme

R : Lorsque la petite taille est pliée, le poinçon et la jauge arrière interfèrent-ils ?

B : Lorsque la position du trou est plus proche de la ligne de pliage ou que la taille du bord de pliage est inférieure à la moitié d'une rainure en V, faites attention au matériau de traction du pliage.

④ Méthode de pliage spéciale pour le traitement de pliage en L

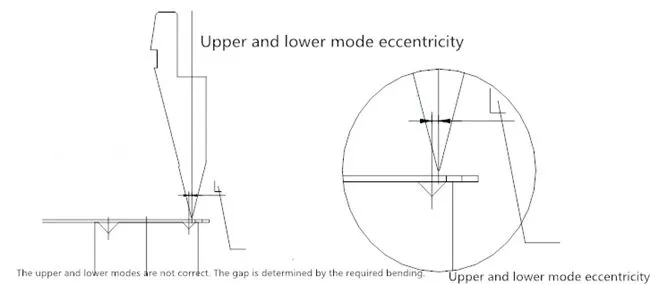

A : Méthode de pliage excentrique

Analyse des processus :

Le pliage excentrique se caractérise par la différence entre la charge positive et négative de la matrice. Lors de l'usinage, le matériau d'emboutissage est placé à l'intérieur ou à l'extérieur de la ligne de pliage pour obtenir une différence. De plus, le pliage excentrique est une méthode d'usinage particulière, présentant certains dangers, et à éviter dans certaines circonstances.

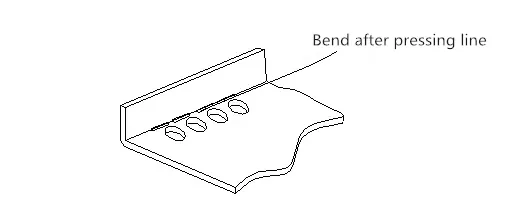

B : Méthode de pliage de ligne

Analyse des processus :

En raison de l'effet de cisaillement du pliage excentrique, certains produits exigeant une surface élevée ne sont pas utilisés. Le temps de pressage et de pliage est identique à celui du pliage excentrique. Avant le pliage, vous pouvez utiliser une fraise à 88 degrés ou une matrice de pressage spéciale pour le pliage. Pressez la ligne au niveau de la ligne de pliage et pliez avec un moule standard.

C : petit coude en V grand angle grande pression en V.

Analyse du processus : utilisez d'abord une petite fente en V pour plier dans un grand angle, puis utilisez le moule normal pour plier, cette méthode de traitement peut éviter la petite taille d'expansion causée par la flexion directe de la petite fente en V.

D : plus pliage de la bande d'étanchéité

Les quatre méthodes de traitement ci-dessus peuvent également être combinées et l'effet de moulage sera plus idéal.

Analyse de processus : Cette méthode de traitement est plus adaptée aux produits dont la forme est plus exigeante. De plus, elle est généralement limitée au traitement d'échantillons.

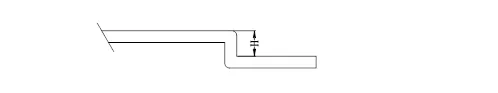

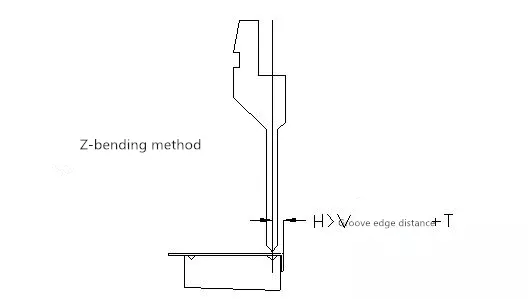

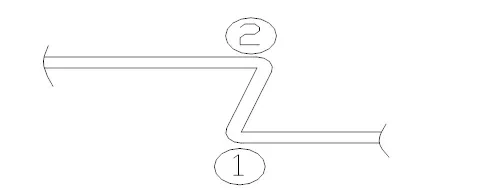

⑵ Traitement de pliage en Z

Définition : Tout pli formé en sens inverse est un pli en Z.

Plage de traitement du pliage standard : hauteur du pliage en Z > distance du bord de la rainure en V plus T.

La taille minimale de l'usinage est limitée par le moule d'usinage et la taille maximale de l'usinage est déterminée par la forme de la machine de traitement.

1 Étapes Z du traitement Z

A : Tout d’abord, le pliage en L est traité selon la méthode de traitement du pliage en L ;

B : Traitement du pliage en Z par pliage en L ;

(Ou procédez au pliage en Z de l'autre côté du pliage en L.)

② Traitement Z Principe de pliage en Z

A : Il est pratique de compter sur la position et une bonne stabilité ;

B : Généralement, la position est la même que celle de la flexion en L ;

C : Lorsque la deuxième position est traitée, la pièce et la matrice doivent être plates.

③ Précautions de traitement Z

A : L'angle de traitement du pliage en L doit être en place, nécessitant généralement 89,5 degrés à 90 degrés ;

B : Une fois la règle définie, retirez-la pour éviter que la pièce ne se déforme.

④ Méthodes de traitement générales Z

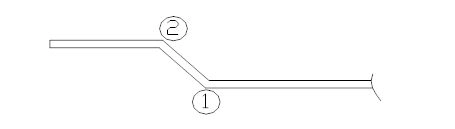

A : Il faut considérer la séquence de traitement dans la figure suivante, d'abord le coude 1 puis le coude 2.

B : Premier type de pliage en L, puis traitement du pliage en Z, et confirmation si le processus de pliage en Z interfère avec la plate-forme de la machine.

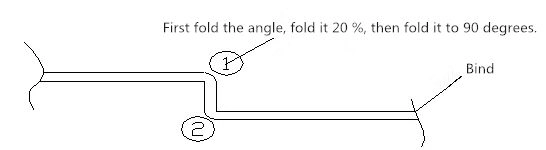

a : En cas d'interférence, pliez d'abord 1 à un grand angle, puis pliez 2, puis mettez 1 sous pression ;

b : S'il n'y a pas d'interférence, selon la méthode générale de traitement de pliage en Z, pliez d'abord le 1, puis le 2.

C : Pliage en Z à deux angles aigus, d'abord plier à 90 degrés, puis insérer la profondeur 2, insérer la profondeur 1.

⑤ Méthodes de traitement spéciales de pliage en Z :

A : Usinage excentrique de la matrice inférieure ;

B : Traitement avec une petite rainure en V ;

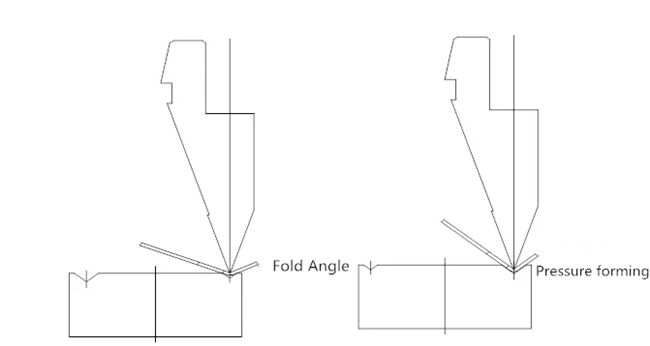

C : plier d'abord le grand angle puis pressuriser ;

D : Sélectionnez la matrice de meulage.

6 Autres méthodes de traitement de pliage en Z :

A : Traitement avec moule offset ;

B : Formé par un moule facile.

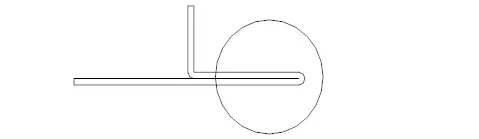

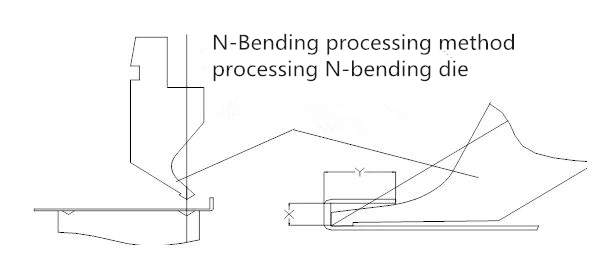

⑶ Traitement de pliage en N

Définition : Usinage continu deux fois dans la même surface d'usinage pour l'usinage en N-flexion.

① Considérations générales sur le traitement du pliage en N :

A : L’angle du premier pliage doit être inférieur ou égal à 90 degrés ;

B : Une fois le deuxième pli traité, la jauge doit être basée sur la surface usinée.

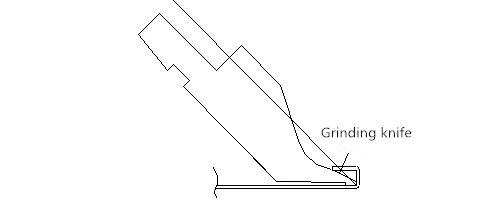

2. Méthodes de traitement N-spéciales :

A. Lorsque l'interférence de la taille Y du moule supérieur en flexion N est légère ==>Flexion en flexion N puis utilisation d'un poinçon d'ourlet et d'un façonnage à la matrice

B. Lorsque l'interférence de taille Y de la courbure N est très grande

==>A. Courber la ligne jusqu'à l'interférence. Une fois plié, le B est plié puis mis en forme (poinçon et matrice d'ourlage + rembourrage).

C : Traité avec un couteau de meulage.

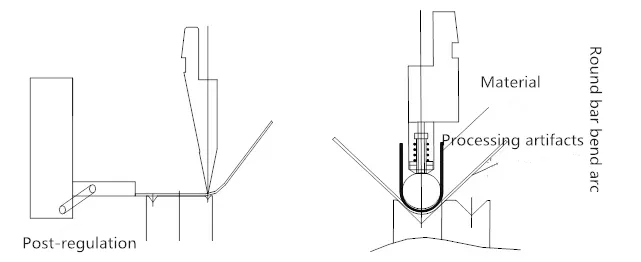

⑷ Traitement à l'arc

L'usinage en arc de cercle se divise en deux types : l'arrondi avec une matrice de pliage et l'usinage en arc de cercle. L'usinage en arc de cercle se divise en deux types : fixe et rond.

1 Précautions de traitement :

A : Lors de l'usinage avec une matrice à 90 degrés, il y aura des cas où le traitement n'est pas en place, il est donc nécessaire de pousser à la main ou si la condition le permet, une matrice à 88 degrés ;

B : Le dispositif de détection est principalement utilisé pour garantir la taille de l'apparence de la pièce ;

C : Traitement d'un arc à 90 degrés, la sélection de la matrice est 2 (R+T).

3. Schéma du processus de pliage

⑴ Les principes de base de la disposition du processus de pliage

A. Flexion de l'intérieur vers l'extérieur

B. Petite à grande flexion

C. Pliez d'abord la forme générale, puis pliez la forme complexe

D. Le pliage avant le processus n'affecte pas le principe du post-processus

⑵ Exemple de présentation de processus

Quelle que soit la complexité d'une pièce, elle nécessite plusieurs méthodes d'usinage distinctes. Il est donc nécessaire de maîtriser le fonctionnement de chaque méthode de pliage et d'apprendre à les combiner pour adapter le pliage à différentes formes de pièces.

3. Les choix de positionnement benchmark

A. Positionnement sur le côté le plus proche ;

B. Positionnement avec côtés larges ;

C. Essayez de réduire l’erreur cumulative en pliant les bords sans plier ni courber.

D. Le nombre de pièces poinçonnées, positionnement sans bavures et joints ;

E. Positionnement avec une petite déformation de la pièce ;

F. Essayez de choisir deux positions fixes consécutives ;

G. Peut ajouter un positionnement auxiliaire aux deux extrémités du moule, comme des aimants ;

H. Pour les pièces irrégulières, utilisez un laser pour couper le dispositif de positionnement ;

I. Un grand angle ou un coude en U ne choisit pas de positionnement.

4. Principes de sélection des machines de travail sur site

A. sélectionner la machine en fonction de la largeur de pliage ;

B. Sélectionnez une machine en fonction de la longueur du coude ;

C. Sélectionnez la machine en fonction de la pression requise pour le pliage ;

D. Sélectionnez la machine en fonction du nombre de postes de traitement ;

E. Selon le type de machine sur site, le numéro de la machine est sélectionné.

F. Sélectionnez la machine en fonction des exigences particulières du moule ;

G. Sélectionnez la machine en fonction des besoins d’évitement ;

H. Sélectionnez la machine en fonction de la plage de déplacement de la règle postérieure ;

I. Sélectionnez la machine en fonction de la forme de la règle de poteau.

5. Les méthodes de contrôle de la taille de pliage

A. Évitez les erreurs cumulatives et mesurez la taille dépliée pour chaque traitement.

B. Évitez de vous appuyer contre le bord plié pour éviter un angle trop grand.

C. Il doit s'agir d'un produit qui a été plié contre le bord, et l'angle du premier pli doit être légèrement inférieur à 90 degrés ;

D. Déterminer la précision de la jauge avant le traitement ;

E. Effectuez la première inspection avant le traitement formel et effectuez une bonne inspection pendant le traitement ;

F. Selon les exigences de précision des produits traités, sélectionnez la machine appropriée ;

G. Évitez de sélectionner des outils de cœurs différents. Vérifiez que les points de poinçonnage sont sur la même ligne avant l'usinage.

H. Choisissez une bonne méthode de traitement et une bonne méthode de disposition du processus pour simplifier la difficulté du traitement ;

I. Position précise, une position anormale doit être détectée immédiatement.