Centre de documentation

Manuels et guides techniques complets pour vous aider à maîtriser les machines HARSLE et à optimiser votre efficacité dans le travail des métaux

Quelles sont les meilleures pratiques pour l'analyse des axes de cintrage de tubes ?

- Analyse des axes de cintrage de tubes : pourquoi elle est devenue essentielle dans la fabrication moderne

- Analyse des axes étendue avec profondeur technique

- Comment l'analyse des axes de cintrage de tubes améliore l'efficacité

- Défis actuels et solutions pratiques

- Conclusion : Tendances futures dans l'analyse des axes de cintrage de tubes

Ce guide complet explore en détail l'analyse des axes de cintrage de tubes, expliquant comment chaque axe (Y, B, C, A, Z et X) contribue à la précision du cintrage, à l'efficacité de la machine et à la fiabilité de la production. Découvrez comment l'optimisation de l'interaction multi-axes améliore les résultats de fabrication et réduit le temps de cycle.

Analyse des axes de cintrage de tubes : pourquoi elle est devenue essentielle dans la fabrication moderne

À mesure que le secteur manufacturier évolue vers l'automatisation et la production de haute précision, Analyse des axes de cintrage de tuyaux Cette approche s'est imposée comme l'une des plus efficaces pour garantir une qualité de cintrage constante et optimiser les flux de production. Les cintreuses de tubes multiaxes ne sont plus de simples dispositifs mécaniques ; elles sont devenues des systèmes électromécaniques complexes reposant sur une interaction synchronisée des axes, des boucles de rétroaction servo-commandées et des paramètres adaptatifs spécifiques à chaque matériau.

Dans ce contexte, la compréhension du rôle individuel de chaque axe, ainsi que de la dynamique collective entre les axes, permet aux opérateurs et aux ingénieurs d'atteindre une plus grande précision, de minimiser le gaspillage de matériaux, de raccourcir le temps de cycle et de garantir la stabilité à long terme des machines. Cet article propose une analyse approfondie et détaillée de chaque axe, de ses caractéristiques de fonctionnement et des principes d'ingénierie sous-jacents au pliage de précision.

Analyse des axes étendue avec profondeur technique

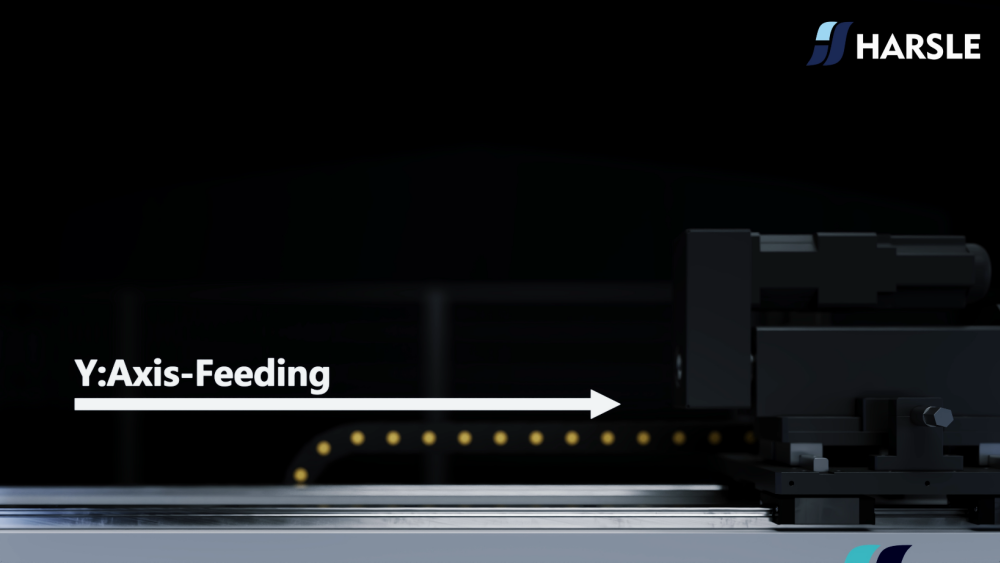

1. Axe Y – Alimentation

Dans l'analyse des axes de cintrage de tubes, l'axe Y sert de point de départ à toutes les opérations de cintrage suivantes, car la longueur d'avance précise détermine le positionnement de chaque cintrage. Une erreur de positionnement sur l'axe Y, même minime (quelques dixièmes de millimètre), peut s'accumuler sur plusieurs cintres et entraîner des écarts dimensionnels, des problèmes d'assemblage ou des rebuts.

De ce fait, le système d'alimentation doit exercer un contrôle strict sur retour d'information sur la vitesse, le couple, la force de serrage et la position.

Considérations techniques approfondies

- Comportement de la vitesse d'alimentation

Des vitesses d'avance plus élevées permettent des cycles rapides, mais peuvent générer des vibrations ou un micro-glissement à la surface du tuyau. Des boucles de régulation robustes sont nécessaires pour compenser ces vibrations. - Alimentation servo vs. hydraulique

L'alimentation par servomoteur garantit une grande répétabilité, tandis que l'alimentation hydraulique offre une force de poussée plus importante ; le choix du système approprié dépend du diamètre du tuyau et de l'épaisseur de sa paroi. - Intégration des capteurs

Les capteurs d'avance laser et à codeur améliorent considérablement la précision en fournissant un retour d'information en temps réel, améliorant ainsi la précision de positionnement grâce à une correction automatique. - Interaction matériau-surface

Les métaux comme l'acier inoxydable nécessitent des pressions de serrage stables pour éviter les déformations de surface, ce qui fait du calibrage de la force de serrage un élément essentiel de la précision d'avance.

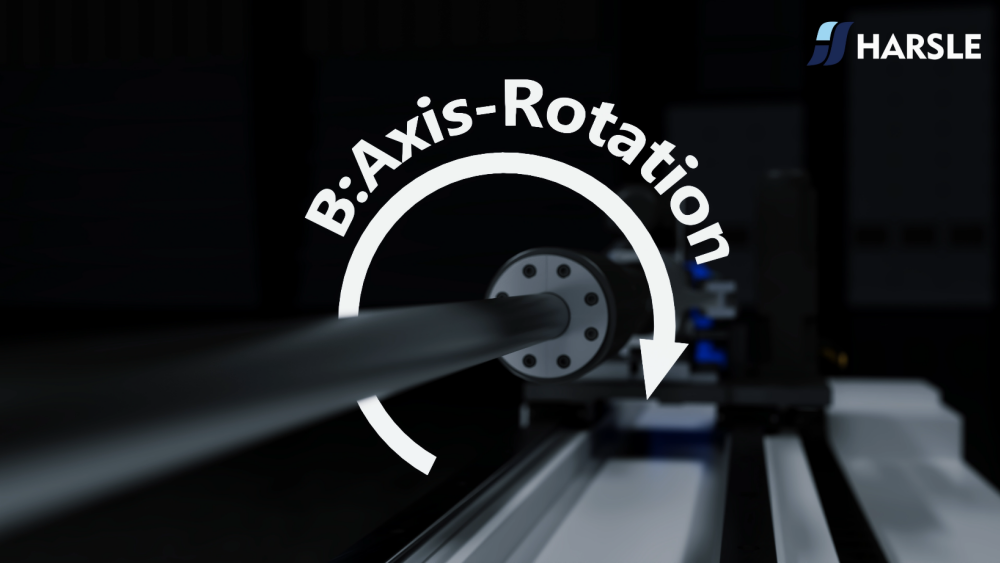

2. Axe B – Rotation

L'axe B détermine l'orientation du tuyau avant le cintrage, et sa précision de rotation influence directement la capacité de la machine à produire des pièces à géométrie multidirectionnelle, telles que les échappements automobiles, les tubes de CVC et les conduites hydrauliques.

Considérations techniques approfondies

- Compensation de l'inertie de rotation

Les tuyaux plus gros ou plus lourds ont une plus grande inertie, ce qui nécessite un contrôle plus précis de l'accélération et de la décélération pour éviter tout dépassement. - Synchronisation multi-axes

L'axe B doit fonctionner en parfaite harmonie avec les axes Y et C pour maintenir l'intégrité géométrique tout au long des coudes successifs. - Résolution de l'encodeur

Les codeurs haute résolution permettent une correction angulaire précise, autorisant des motifs de flexion complexes qui seraient impossibles avec des dispositifs de rétroaction de faible précision. - Conception des dispositifs de fixation et de serrage

Le dispositif de rotation doit empêcher le glissement du tuyau lors des rotations à couple élevé afin de maintenir une précision angulaire stable.

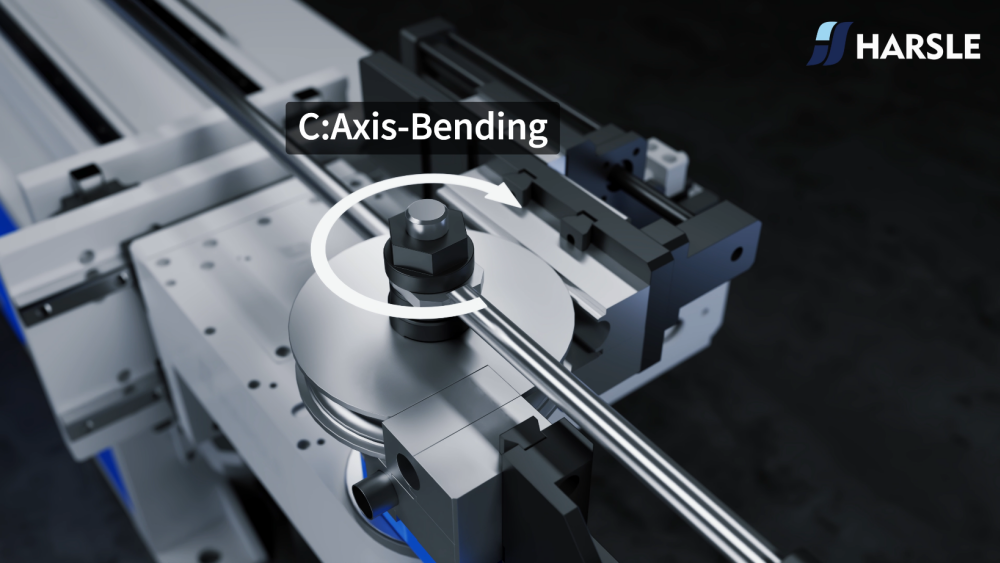

3. Axe C – Flexion

L'axe C est au cœur du cadre d'analyse des axes de cintrage des tubes. Il applique la force nécessaire pour cintrer le tube, et la qualité de cette action détermine la géométrie finale, l'intégrité de surface et la cohérence structurelle de la pièce finie.

Considérations techniques approfondies

- Contrôle de la répartition des forces et du rayon

La machine doit appliquer une force de flexion constante sur le tuyau pour éviter tout aplatissement ou fissuration, notamment lors du formage de rayons de courbure serrés. - Modèles de prédiction à retour élastique

Les systèmes modernes utilisent des bases de données de matériaux pour prédire le comportement de retour élastique, permettant ainsi à la machine d'appliquer automatiquement une compensation. - Optimisation du mandrin et de la matrice de raclage

Le choix du type de mandrin approprié (mandrin à bouchon, à moule ou à bille) améliore considérablement la qualité de la surface interne et empêche la formation de plis. - Algorithmes de flexion adaptatifs

Des systèmes de contrôle avancés analysent la résistance à la flexion en temps réel, ajustant le couple ou l'angle pour maintenir la géométrie programmée.

4. Axe A – Poussée

L'axe A fournit un support longitudinal supplémentaire et garantit que le tuyau reste correctement aligné lors de coudes prolongés ou lors de la manipulation de tuyaux larges, lourds ou longs.

Considérations techniques approfondies

- Stabilité à longue course

Pour les longs tuyaux, la poussée doit rester stable sur de longues distances de déplacement afin d'éviter tout affaissement ou déplacement. - Surveillance du couple et de la force

Des capteurs détectent les résistances anormales, garantissant ainsi que le tuyau ne se déforme pas ou n'entre pas en collision avec l'outillage. - Intégration avec l'axe Y

Dans les séquences de pliage de haute précision, les axes Y et A doivent fonctionner de manière cohérente pour garantir un alignement et un positionnement corrects.

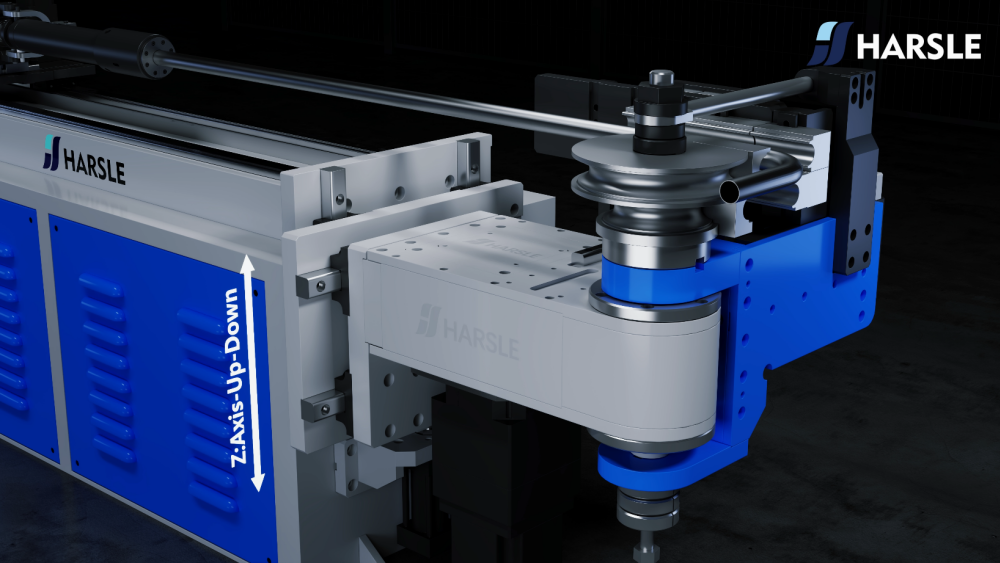

5. Axe Z – Mouvement vertical

L'axe Z ajuste le dégagement vertical, permettant aux opérateurs de changer d'outillage, de modifier les géométries de pliage et de créer de l'espace pour les opérations de pliage multicouches.

Considérations techniques approfondies

- Capacité de levage de charges élevées

L'axe Z doit conserver sa rigidité et sa stabilité sous de lourdes charges, notamment lors de la manipulation de matrices de grande taille. - Répétabilité verticale

Un contrôle précis de la hauteur garantit que chaque pliage commence par une configuration d'outillage cohérente. - Fonctions de sécurité et de dégagement

Le réglage vertical de la hauteur protège la machine des collisions lors des cycles complexes de flexion multiples.

6. Axe X – Mouvement horizontal

L'axe X assure l'alignement latéral pendant le pliage, ce qui est particulièrement critique lors de la production de pièces multiplanaires ou spatialement complexes.

Considérations techniques approfondies

- Précision du positionnement croisé

Des rails linéaires et des vis à billes de haute précision assurent un déplacement horizontal fluide et constant. - Compensation géométrique complexe

Une compensation latérale est souvent nécessaire pour compenser le retour élastique ou l'élasticité du matériau. - Rétroaction en boucle fermée

Le positionnement horizontal servo-commandé assure un développement précis des pièces multidirectionnelles.

Comment l'analyse des axes de cintrage de tubes améliore l'efficacité

Appliquer une méthode systématique Analyse des axes de cintrage de tuyaux permet aux opérateurs d'identifier les points faibles de la production, d'ajuster les paramètres d'interaction des axes, d'optimiser les opérations simultanées et de réduire les temps d'arrêt inutiles entre les pliages. Grâce à une approche stratégique d'analyse des axes, les fabricants peuvent :

- Réduire le temps de cycle

- Augmenter l'utilisation des machines

- Améliorer la cohérence du produit

- taux de rebut inférieurs

- Prolonger la durée de vie de la machine

En définitive, l'optimisation au niveau des axes permet d'obtenir un environnement de flexion plus prévisible et plus stable.

Défis actuels et solutions pratiques

Même avec une analyse avancée des axes de cintrage des tuyaux, les équipes de fabrication sont toujours confrontées à des problèmes concrets tels que :

- variation de dureté du matériau

- Retour élastique dépendant de la température

- Usure des outils et défaut d'alignement des matrices

- Dérive d'étalonnage du capteur

- Incohérence de l'opérateur

Les solutions consistent généralement en une maintenance préventive, un étalonnage périodique et l'intégration de systèmes de surveillance capables de détecter les anomalies avant qu'elles n'affectent la production.

Conclusion : Tendances futures dans l'analyse des axes de cintrage de tubes

Avec l'évolution de l'intelligence artificielle, l'analyse des axes de cintrage de tubes devrait intégrer des ajustements prédictifs pilotés par l'IA, le calcul automatisé du retour élastique, la cartographie des forces en temps réel et des algorithmes de cintrage auto-optimisés. Ces avancées permettront aux cintreuses de prendre des décisions autonomes, d'améliorer considérablement la précision et de réduire les coûts d'exploitation.

En intégrant l'analyse des axes de cintrage des tubes comme pratique fondamentale, les fabricants peuvent se positionner pour une productivité accrue, une meilleure qualité de produit et une compétitivité à long terme dans l'industrie de la fabrication.