Centre de documentation

Manuels et guides techniques complets pour vous aider à maîtriser les machines HARSLE et à optimiser votre efficacité dans le travail des métaux

Comment choisir la bonne taille pour une machine à rouler ?

- Comprendre les paramètres clés lors du dimensionnement d'une machine à rouler

- Guide pour choisir la bonne taille pour une machine à rouler

- Erreurs de dimensionnement courantes et comment les éviter

- FAQ

- Que se passe-t-il si je surdimensionne ma machine à rouler ?

- Comment calculer le diamètre minimum pour l'acier à haute résistance ?

- Une machine à rouler peut-elle traiter l’aluminium, l’acier inoxydable et l’acier au carbone ?

- Les machines à quatre rouleaux roulent-elles toujours des diamètres plus petits ?

- À quelle fréquence dois-je recalibrer le parallélisme des rouleaux ?

- Conclusion et prochaines étapes

Lorsque les fabricants de métaux me demandent comment choisir le bonne taille pour une machine à roulerIls demandent généralement une réponse simple, comme « juste correspondre à l'épaisseur de la plaque ». Malheureusement, le dimensionnement d'un rouleau de plaque ou de section est un peu plus complexe. Pour vous éviter des surdimensionnements ou des sous-dimensionnements coûteux, je vais passer en revue tous les facteurs importants, de la résistance du matériau aux objectifs de production futurs, afin que vous puissiez investir en toute confiance.

Comprendre les paramètres clés lors du dimensionnement d'une machine à rouler

Épaisseur du matériau et limite d'élasticité

Le premier et le plus grand moteur de la bonne taille pour une machine à rouler Il s'agit de la combinaison de l'épaisseur de la tôle et de la limite d'élasticité. Une machine capable de laminer de l'acier doux de 10 mm pourrait avoir des difficultés avec de l'acier inoxydable de 8 mm, car l'acier inoxydable se déforme à une contrainte environ deux fois supérieure. Vérifiez toujours l'épaisseur et la résistance avant de consulter les tableaux de capacité.

Exigences minimales relatives au diamètre de roulement

Chaque rouleau a une limite de serrage pour former un cylindre sans surcharger le rouleau supérieur. Calculez le plus petit diamètre intérieur attendu, puis choisissez une machine dont la valeur est au moins 1,1 fois supérieure à cette valeur. Conseil pour les mots-clés de longue traîne : recherchez « calculer le diamètre minimum de la machine à rouler" pour trouver des formules de conversion.

Largeur de travail nécessaire

Choisissez une largeur de travail égale ou supérieure à la largeur maximale de la pièce que vous prévoyez d'usiner. Si vous êtes spécialisé dans les silos ou les conduits CVC, une largeur supplémentaire de 300 mm permet souvent d'éviter la déformation des bords lors du laminage des cônes.

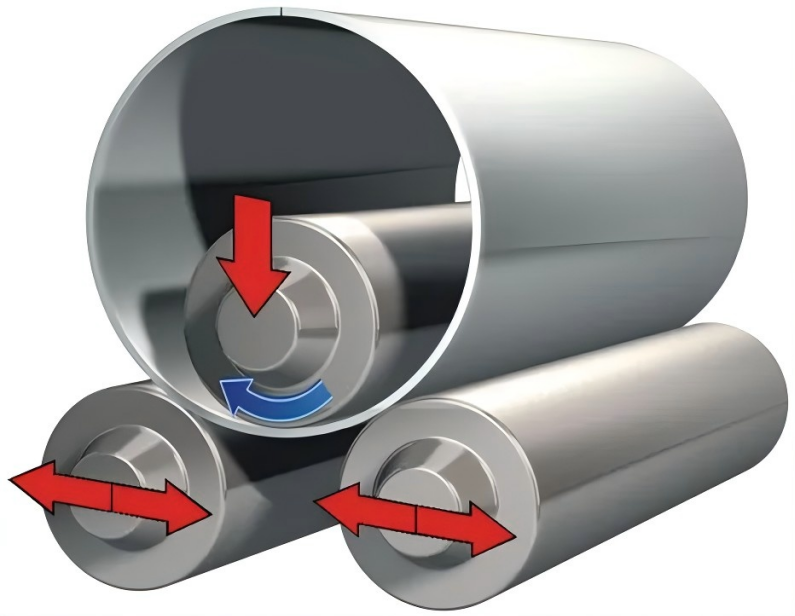

Nombre de rouleaux et géométrie

Une machine à quatre rouleaux de même taille traite généralement des diamètres plus serrés qu'un modèle à trois rouleaux, car le rouleau pinceur supplémentaire assure un meilleur contrôle de la tôle. Déterminez si le coût supplémentaire justifie la flexibilité.

Guide pour choisir la bonne taille pour une machine à rouler

Étape 1 : Rassemblez les spécifications de votre projet

Je commence par lister chaque produit que nous produisons aujourd'hui et que nous prévoyons de produire dans les cinq prochaines années : matériau, épaisseur, largeur, diamètre et quantité. Sans ces chiffres, le choix de la capacité d'une lamineuse relève de la conjecture.

Étape 2 : Vérifiez les tableaux de capacité et les marges de sécurité

Les fabricants publient des tableaux reliant l'épaisseur, la largeur et le diamètre minimal à un modèle spécifique. Choisissez la ligne qui correspond ou dépasse légèrement les spécifications de votre projet, puis ajoutez une marge de sécurité de 10 % pour couvrir les lots de matériaux plus durs, l'usure de l'outil ou les légers défauts d'alignement.

Étape 3 : Équilibrer la taille de la machine avec le budget et l'espace au sol

Un rouleau plus grand est plus sûr, mais plus coûteux et occupe un espace précieux dans l'atelier. Si vous roulez rarement vos matériaux les plus épais, envisagez d'externaliser ces travaux occasionnels plutôt que d'agrandir votre machine.

Étape 4 : Vérifier les options d’alimentation et d’automatisation

Les entraînements hydrauliques sont standard sur les rouleaux de tôles moyennes et lourdes, mais pour les alliages à haute résistance, un moteur principal surdimensionné peut être nécessaire. Les commandes CNC avancées me permettent également de programmer des angles de bombage et de cône variables, augmentant ainsi la productivité sur les grandes séries.

Erreurs de dimensionnement courantes et comment les éviter

Sous-estimer la limite d'élasticité

De nombreux acheteurs se concentrent uniquement sur l'épaisseur. Vérifiez toujours les limite d'élasticité par rapport à la taille de la machine à rouler afin que le rouleau supérieur ne se déforme pas, créant ainsi un cylindre en forme de tonneau.

Ignorer les besoins de roulement des cônes ou des ellipses

Rouler des cônes ou des ovales exerce une force supplémentaire sur un bord. Ajoutez 15 à 20 % si ces formes représentent plus d'un quart de votre travail.

Oublier la croissance future

Si vous envisagez d'augmenter votre production, achetez dès aujourd'hui la capacité supérieure. La différence de prix est généralement inférieure aux temps d'arrêt et aux coûts logistiques liés au remplacement ultérieur d'une machine trop petite.

FAQ

Que se passe-t-il si je surdimensionne ma machine à rouler ?

Bien qu'un modèle plus grand puisse manipuler toutes les pièces en toute sécurité, les diamètres extrêmement petits peuvent devenir plus difficiles à usiner en raison du rayon du rouleau supérieur plus grand. Un surdimensionnement entraîne également des coûts d'achat et d'exploitation plus élevés.

Comment calculer le diamètre minimum pour l'acier à haute résistance ?

Utilisez la formule D = k × t × (σ y /σ ref ), où D est le diamètre minimum, t épaisseur de la plaque, et σ y rendement matière. Le rendement de référence σ réf La résistance à la traction est généralement de 250 MPa pour l'acier doux. La plupart des fournisseurs publient des tableaux simplifiés si les mathématiques ne sont pas votre fort.

Une machine à rouler peut-elle traiter l’aluminium, l’acier inoxydable et l’acier au carbone ?

Oui, mais dimensionnez-le pour le matériau le plus résistant. L'aluminium roulera facilement ; l'acier inoxydable utilisera la majeure partie de la capacité nominale de la machine.

Les machines à quatre rouleaux roulent-elles toujours des diamètres plus petits ?

Pas toujours, mais le point de pincement supplémentaire réduit le glissement de la plaque, vous permettant d'approcher le diamètre minimum publié de manière plus cohérente.

À quelle fréquence dois-je recalibrer le parallélisme des rouleaux ?

Vérifiez l'alignement toutes les 1 000 heures de fonctionnement ou dès que vous constatez une conicité sur le cylindre fini. Un mauvais alignement peut réduire de 5 à 10 % la capacité utile du cylindre.

Conclusion et prochaines étapes

En collectant des spécifications de matériaux précises, en référençant les tableaux des fabricants et en laissant de la place pour une croissance future, vous pouvez choisir le bonne taille pour un machine à rouler sans dépenser trop.

Investissez une fois, lancez-vous correctement et regardez votre efficacité de fabrication monter en flèche.