Analyse par éléments finis et amélioration du bâti d'une cintreuse

Dans mon travail avec machines à cintrerJ'ai constaté que l'analyse par éléments finis (AEF) est un outil précieux pour évaluer et améliorer l'intégrité structurelle du bâti. Le bâti d'une cintreuse doit résister à des efforts importants en fonctionnement, et toute faiblesse peut entraîner des défaillances ou des imprécisions. Grâce à l'AEF, j'ai pu identifier les points de contrainte et optimiser la conception pour améliorer les performances et la durabilité. Dans cet article, j'aborderai le processus d'analyse par éléments finis et son application à l'amélioration du bâti d'une cintreuse, en partageant des informations qui peuvent aider les ingénieurs et les opérateurs à garantir une fonctionnalité et une longévité optimales de leurs équipements.

1. Avant-propos

Le châssis de la cintreuse est l'élément clé de la machine à cintrerLa rigidité du châssis de la cintreuse influence directement la sécurité et la précision du pliage. L'équilibre entre qualité et coût a toujours été au cœur des préoccupations des concepteurs. La cintreuse série A est un modèle introduit et promu par l'entreprise au début des années 1980, grâce à une technologie de pointe venue de l'étranger. Simples, pratiques et peu sujettes aux pannes, ces cintreuses sont très appréciées des utilisateurs et ont toujours été les produits phares de l'entreprise.

Étant donné que la machine a été conçue avant les années 1980, elle était alors limitée au niveau du système de conception et des logiciels et matériels. À cette époque, la conception reposait essentiellement sur la méthode traditionnelle de la mécanique des matériaux. Pour les pièces structurelles soudées de grande taille du châssis de la cintreuse, le point de concentration des contraintes ne peut être calculé avec précision ; la méthode des hypothèses approximatives est souvent utilisée, ce qui rend les calculs très approximatifs. Pour des raisons de sécurité, les concepteurs ajoutent souvent des valeurs d'expérience artificielles, ce qui augmente le facteur de sécurité et engendre des équipements très encombrants, consommant des matériaux et augmentant la difficulté de production.

2. La structure principale et l'objet de recherche de la machine-outil

2.1 Structure de la machine

La cintreuse de la série A est la structure de transmission supérieure, comme illustré à la figure 1. Elle est principalement composée des pièces suivantes :

Crémaillère : soudée par une plaque d'acier épaisse, principalement composée d'une poutre supérieure, de plaques latérales gauche et droite et de poutres inférieures, utilisée pour la fixation de divers composants tels que le cylindre à huile, le rail de guidage et la matrice inférieure.

Curseur : La structure globale en tôle d'acier épaisse est reliée au cylindre à huile et au rail de guidage, et l'extrémité inférieure est fixée au moule supérieur, et le cylindre de travail entraîne le mouvement alternatif supérieur et inférieur pour terminer le pliage de la tôle.

Cylindre : Fournit la force de flexion nécessaire pour plier la feuille et entraîne le curseur à se déplacer de haut en bas.

Barre d'équilibre : assurez-vous que le curseur se déplace de manière synchrone vers la gauche et la droite.

Glissière : fixée sur le châssis pour limiter le mouvement du coulisseau.

2.2 Objet de recherche

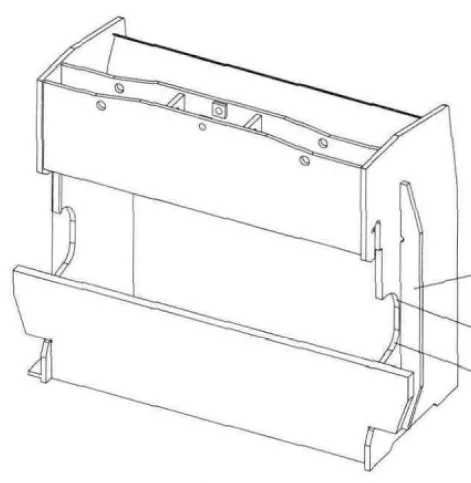

Les cintreuses de la série A actuellement produites par l'entreprise présentent des spécifications variées. Cet article sélectionne la cintreuse A3,1 m × 1 000 kN, la plus vendue et la plus représentative, pour étude et analyse. L'objet de l'étude est le châssis contenant le plus de matériaux. La figure 2 est un schéma de modélisation tridimensionnel du châssis de la cintreuse de la série A.

Il est constitué d'une épaisse plaque d'acier soudée et divisé en trois parties : la poutre supérieure, les plaques latérales gauche et droite, et la poutre inférieure. La poutre supérieure est une structure à double plaque pour le montage de l'entraînement et du vérin hydraulique ; la poutre inférieure est une structure en tôle d'acier épaisse pour la reprise de la charge du moule inférieur ; la plaque latérale relie les poutres supérieure et inférieure, et est dotée d'une gorge en C pour l'alimentation.

3. Établissement du modèle par éléments finis

Le bâti de la cintreuse est soudé. Si la structure soudée est utilisée lors de la modélisation, des facteurs tels que le type de soudure entre les tôles d'acier doivent être pris en compte, ce qui complexifie considérablement le processus de calcul. Afin de faciliter la génération et le contrôle de la grille, le modèle est garanti. La géométrie et les propriétés mécaniques sont similaires à la réalité, et les simplifications suivantes sont apportées :

(1) Génération de modèle d'une seule pièce pour le modèle de rack ;

(2) Afin de se rapprocher de la situation de soudage réelle, toutes les soudures sont chanfreinées ;

(3) Éliminez les structures fines telles que les trous de traitement, les trous filetés et les nervures qui ont moins d'influence sur la résistance et la rigidité.

3.1 Propriétés mécaniques des matériaux

Les racks sont tous soudés en tôle d'acier Q235. Les paramètres mécaniques de cette tôle sont les suivants :

Module d'élasticité E=210GPa;

Coefficient de Poisson μ = 0,28 ;

Masse volumique ρ = 7,8 × kg / m3 ;

Limite d'élasticité σs = 235 MPa ;

Contrainte admissible [σ] = 160 MPa.

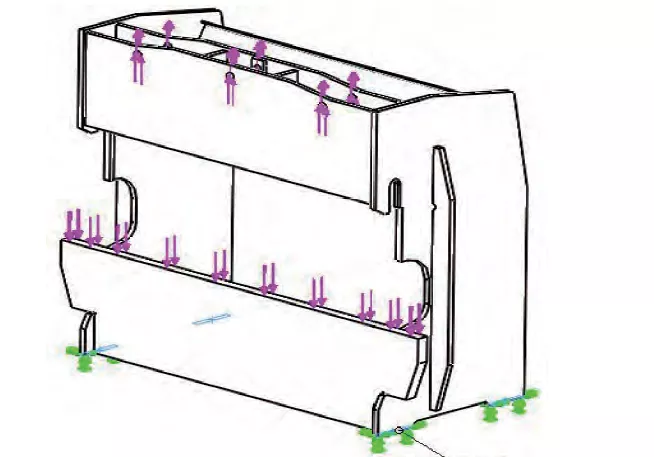

3.2 Description de la charge et des contraintes du rack

La charge de la cintreuse est modifiée en cours de travail. La pression du vérin est progressivement augmentée à partir de zéro, puis la pression est fléchie après le pic, puis déchargée. L'analyse statique linéaire étant effectuée, la charge est considérée comme statique. L'effort de flexion maximal de la poutre supérieure du cadre, soumise à trois vérins, est de 1 000 kN, dont 400 kN répartis sur les vérins gauche et droit, 200 kN sur le vérin central, et la force est dirigée verticalement vers le haut. La poutre inférieure est soumise à la transmission du coulisseau et de la matrice inférieure. Tous les efforts de flexion sont dirigés verticalement vers le bas, et la force est dirigée verticalement vers le bas.

Le cadre est fixé au sol. Bien que le cadre soit fixé par des boulons d'ancrage, ceux-ci limitent uniquement la direction de la translation de la surface inférieure et n'ont pas d'influence significative sur la précision de l'analyse structurelle. La face inférieure du pied limite sa contrainte totale, comme illustré à la figure 3.

3.3 Division de la grille

Le maillage est une étape essentielle de l'analyse par éléments finis. La qualité du maillage est directement liée à la précision des résultats du calcul par éléments finis, et même le résultat est invalide. La fonction éléments finis du logiciel SolidWords permet de diviser le maillage et le modèle. Divisé en 30 170 unités, le modèle éléments finis du bâti de la cintreuse est illustré à la figure 4.

4. Analyse des résultats des calculs

Grâce aux calculs et analyses du logiciel SolidWords, le diagramme de déplacement et de contrainte dans la direction Y du bâti de la cintreuse a été obtenu, comme illustré aux figures 5 et 6. Les résultats montrent que la déformation maximale dans la direction Y à pleine charge du bâti est de 2,43 mm au sommet de la poutre supérieure. En pratique, le déplacement de la poutre supérieure se situe dans la plage de déformation élastique du matériau, ce qui a peu d'impact sur la précision de la machine ; la valeur du déplacement n'est donc pas prise en compte.

La contrainte maximale du cadre est de 169 MPa au niveau de l'angle arrondi de la gorge en C de la plaque latérale, ce qui dépasse de 160 MPa la contrainte admissible de la tôle d'acier Q235 du cadre de la cintreuse. En conditions réelles, la pièce endommagée est visible dès le début. Il y a un défaut de conception.

5. Conception améliorée

En réponse aux déficiences de la conception originale, celle-ci a été améliorée.

D'après le diagramme des contraintes du cadre de la figure 6, la contrainte maximale du cadre de la cintreuse apparaît au niveau de l'angle inférieur de la gorge en C de la plaque latérale. Comme le montrent les caractéristiques de la conception d'origine (figure 7), la gorge en C de la plaque latérale du cadre présente un rayon de congé inférieur de R120 et un rayon de congé supérieur de R200.

D'après l'expérience, le changement du congé vers le congé supérieur n'a aucune incidence sur l'utilisation normale de la presse plieuse. Après cette amélioration, la contrainte maximale du cadre est de 149 MPa, mesurée par analyse logicielle, et l'effet est évident. On constate qu'avec une légère optimisation, la contrainte maximale du cadre chute immédiatement dans la plage de contrainte admissible du matériau.

Figure 7 ——Caractéristique de conception d'origine

Afin d'identifier les imperfections, des recherches approfondies ont été menées sur la conception originale. Le concepteur initial avait également estimé que la gorge en C du panneau latéral du rack constituait le point le plus faible du cadre. Par souci de sécurité, il a ajouté un raidisseur à la gorge du panneau latéral afin de la réduire dans une certaine mesure. Le risque de fissuration au niveau de la gorge est donc important. Cependant, du point de vue de la mécanique des matériaux, l'augmentation des nervures de renfort ne permet pas d'optimiser la valeur d'utilisation du matériau.

En optimisant les angles arrondis, on a tenté de supprimer les nervures de renfort, puis on a calculé et analysé la contrainte maximale du cadre : 155 MPa. Toujours au niveau de l'angle inférieur de la gorge en C, le déplacement maximal dans la direction Y est de 2,54 mm. Bien que la contrainte maximale après suppression des nervures de renfort reste dans la plage de contrainte admissible du matériau. On constate que, bien que la conception initiale des nervures ait un effet certain, celui-ci n'est pas évident. Cependant, une grande quantité de matières premières et d'heures de travail d'assemblage et de soudage étant gaspillées, on peut envisager de l'annuler.

Cependant, compte tenu du fait que cette série de modèles est produite depuis plus de 30 ans, que son volume de vente avoisine les 10 000 unités et que ses utilisateurs sont nombreux, si les nervures sont supprimées maintenant, les utilisateurs seront réticents à l'idée de faire des économies. À cette fin, une optimisation supplémentaire a été réalisée, sans modifier le poids de la machine : le matériau de la nervure d'origine a été « transplanté » sur la plaque latérale, la nervure de renfort a été supprimée et la largeur de la plaque latérale a été élargie en conséquence.

De cette manière, la valeur d'utilisation maximale du matériau est pleinement utilisée, et la résistance et la rigidité de la machine sont considérablement augmentées à condition que le poids de la machine soit constant, et l'augmentation de la résistance et de la rigidité signifie que les performances globales de la machine sont améliorées.

6. Conclusion

Conformément aux données de conception optimisées, le prototype a été testé. Il a été prouvé que le prototype optimisé machine à cintrer La machine a obtenu d'excellents résultats. Sans modifier le poids de la machine, sa rigidité a été augmentée grâce au 20%, ce qui permet de gagner beaucoup de temps d'assemblage et de soudage, et présente un excellent rapport qualité-prix. Il est évident que la conception informatique traditionnelle, ou l'expérience acquise, est difficile à satisfaire aux exigences d'optimisation. Le logiciel d'éléments finis permet d'optimiser facilement la conception et de produire des produits de qualité optimale avec un minimum de matériaux.