Conception et développement d'un mécanisme de poinçonnage et d'alimentation

Au cours de mon parcours dans la fabrication de métaux, je me suis profondément impliqué dans la conception et le développement de matrice de poinçonnage et les mécanismes d'alimentation. Ces composants sont essentiels pour garantir la précision et l'efficacité du processus de poinçonnage, permettant ainsi une production constante de pièces de haute qualité. Comprendre la relation complexe entre la matrice et le mécanisme d'alimentation m'a permis d'optimiser les conceptions et d'améliorer les performances globales. Dans cet article, j'explorerai les considérations et innovations clés dans la conception et le développement des matrices de poinçonnage et des mécanismes d'alimentation, partageant des connaissances utiles aux professionnels débutants comme expérimentés du secteur.

Abstrait

Aujourd'hui, face à la concurrence féroce qui règne dans les industries, l'objectif principal est d'obtenir la meilleure qualité de produit dans les meilleurs délais. Pour atteindre une qualité optimale et une production maximale, des machines de pointe sont utilisées. Cependant, l'utilisation exclusive de machines de pointe est indispensable : maintenir leurs performances est une exigence essentielle. Offrir aux ouvriers des installations adéquates, un environnement de travail agréable et réduire leurs efforts est un objectif essentiel pour atteindre une qualité optimale et une production élevée. C'est pourquoi nous avons conçu et développé une nouvelle matrice de poinçonnage offrant une capacité de production accrue pour répondre aux besoins de production. Nous avons également conçu un mécanisme d'alimentation pour une manipulation efficace des produits et un confort d'utilisation optimal.

Introduction

La presse est une machine-outil de formage des métaux, conçue pour façonner ou découper le métal en appliquant une force ou une pression mécanique à l'aide d'un outil de presse. Le métal est ainsi façonné à la forme souhaitée sans enlèvement de copeaux. Les outils de presse sont exclusivement destinés à la production en série. L'usinage de la tôle joue un rôle important dans les travaux d'ingénierie. Presse Les outils de presse sont conçus pour produire une pièce spécifique en très grande quantité, principalement en tôle. Les principales opérations de presse sont la découpe et le formage de la tôle. Des composants en tôle tels que des pièces automobiles, des composants d'appareils électroménagers et des équipements électroniques sont produits par presse. De nos jours, de nombreuses pièces en tôle sont utilisées dans de nombreux secteurs, notamment la mécanique, l'électricité, l'électronique et l'informatique. Les composants en tôle sont principalement utilisés pour les applications suivantes :

● Poids inférieur

● Moins cher

● Remplaçable et meilleure esthétique

1.1 Énoncé du problème

● Concevoir des matrices et des poinçons hautement efficaces.

● Développer une matrice de poinçonnage ainsi que son alimentateur pour améliorer le taux de production du produit en minimisant les efforts humains et le temps d'usinage.

● Conception et simulation de matrice et de poinçon pour tige métallique sur pliage rond.

1.2 Portée

L'objectif de ce projet est de développer un dispositif d'assistance technologique qui permettra aux personnes en situation de handicap grave d'exceller au travail. Pour ce faire, il s'agira d'identifier et de comprendre un processus nécessitant des améliorations et de concevoir un dispositif en conséquence.

Aux fins principales de cette recherche, les domaines d'étude suivants sont créés :

● Améliorer la productivité, les performances au travail et réduire le temps de traitement.

● Développer la conception la plus efficace et la plus simple du poinçon et de la matrice afin qu'ils soient faciles à fabriquer ; les formes et tailles complexes ne sont pas recommandées.

● Le prochain champ d'application est la mesure géométrique qui implique les dimensions d'une conception, y compris la longueur, la largeur, l'épaisseur, la hauteur, l'angle entre les lignes, le diamètre, etc. Les dimensions de la conception de la matrice et du poinçon sont mesurées pour former une vue 3D afin d'obtenir une image plus claire.

● Effectuer une analyse par FEA et une validation. La validation est le processus qui consiste à vérifier si un élément satisfait à un certain critère. La validation est importante car elle empêche la saisie de données qui ne peuvent être ni vraies ni réelles dans une base de données ou un système informatique. Développer la méthodologie de la conception proposée.

2. Considérations importantes pour la conception d'un ensemble de matrices de poinçonnage

● Le coût de fabrication dépend de la durée de vie de l'ensemble de matrices. La sélection du matériau doit donc être effectuée avec soin en gardant à l'esprit les propriétés de résistance et de résistance à l'usure.

● La matrice est normalement durcie par traitement thermique, la conception doit donc prendre en compte toutes les précautions et tolérances pour surmonter les effets néfastes du traitement thermique.

● La précision de la production réalisée par un ensemble d'outils dépend directement de la précision de ses composants. La conception doit viser à maintenir des dimensions précises et des tolérances strictes.

● Le processus doit être résistant aux chocs. Si cela est inévitable, les propriétés de résistance aux chocs doivent également être prises en compte lors de la sélection du matériau des composants de l'ensemble de matrices.

● Outre les considérations importantes en matière de conception, il convient également de connaître le choix approprié des matériaux pour les composants d'un jeu de matrices, ainsi que les différents types d'aciers à outils et leur adéquation aux composants d'un jeu de matrices.

● Le matériau ou l'acier à outils sélectionné doit être très résistant à l'usure et à la charge. Les composants d'un ensemble d'outils peuvent présenter des formes et des conceptions complexes et nécessiter un dimensionnement très précis. La plupart sont fabriqués par usinage et finition. Leur fabrication implique le traitement de l'acier à outils, puis le durcissement de ces composants par différentes méthodes de trempe (trempe à l'eau, à l'huile, à l'air et revêtements durs). Le choix du matériau d'un ensemble d'outils doit tenir compte des facteurs suivants.

● Durée de vie du composant de l'ensemble de matrices selon les besoins.

● Capacité à supporter l'usure, les chocs et la charge (type de processus soumis).

● Leurs coûts, tant initiaux que opérationnels.

3. Importance de l'effet de retour élastique

L'évaluation des performances de formage est essentielle lors de l'emboutissage de pièces complexes de grandes dimensions, telles que des panneaux automobiles, afin de contrôler les défauts de formage et d'obtenir des pièces précises. La fixabilité de forme est l'un des principaux indicateurs de l'aptitude au formage des tôles. Elle se définit comme le degré de fixation des dimensions et de la forme de la pièce formée. Lors du pliage, une charge est appliquée pour plier la pièce à la forme souhaitée. Après pliage, lorsque la charge est relâchée, la contrainte totale sur la pièce est réduite grâce à la reprise élastique. Cela entraîne une différence de forme dans la pièce, appelée retour élastique. Le maintien des tolérances géométriques de la pièce finie est un enjeu majeur du pliage en l'air. Ce problème est lié au retour élastique, résultat de l'interaction de divers paramètres tels que les propriétés du matériau, la géométrie de la pièce, l'outillage et les paramètres du procédé. Lors du pliage, la force de pliage est la force nécessaire pour déformer la tôle à la forme souhaitée. Les relations force de pliage-course du poinçon peuvent être comparées aux résultats du modèle de pliage et les corrections nécessaires peuvent être apportées pour améliorer le contrôle du procédé.

4. Sélection des matériaux

4.1 Pour matrice de poinçonnage

Matériau sélectionné : WPS

Nuance d'acier : acier à matrice D3/1.2080

Numéro de modèle : 1.2080/D3/Cr12

Technique : Étiré à froid

Dureté recuite : 269-217 HBS

Propriétés spéciales :

● Bonne résistance à l'usure et à la compression

● Résistance à la déformation plastique

● Bonne trempabilité

4.2 Pour le mécanisme d'alimentation

Matériau sélectionné : acier doux

Numéro de modèle : 1.0401

Allongement : 10-14% Min

Technique : Étiré à froid

Propriétés spéciales :

● Haute résistance ultime

● Faible coût

● Moins de propriétés d'usure

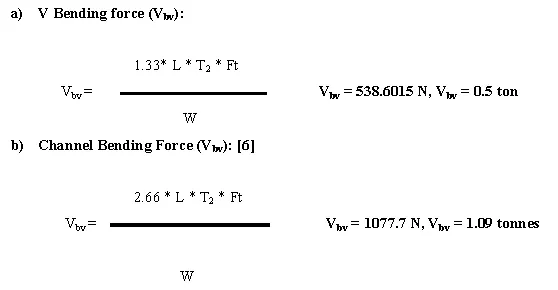

5. Calculs de flexion

5.1 Nomenclature

Résistance à la traction = Ft = 300 N/mm2

Épaisseur = T = 5 mm

Largeur = L = 50 mm

Longueur transversale = L = 27 mm

5.2 Calculs de courbure en V

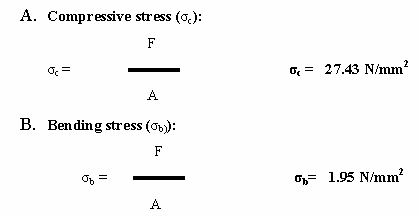

5.3 Calculs de force

5.4 Calculs de contraintes