Conception innovante du système hydraulique pour cintreuse

Dans mon travail avec machines à cintrerJ'ai appris à apprécier la conception complexe du système hydraulique qui les alimente. Ce système est essentiel pour réaliser des pliages précis et garantir le bon fonctionnement de la machine sous différentes charges. En comprenant les aspects de conception du système hydraulique d'une cintreuse, je peux optimiser les performances et résoudre les problèmes plus efficacement. Dans cet article, j'explorerai les composants clés et les considérations de conception des systèmes hydrauliques. machines à cintrer, partageant des idées qui peuvent améliorer à la fois l'efficacité et la fiabilité des processus de fabrication des métaux.

Le machine à cintrer Il s'agit d'une machine de forgeage. Elle joue un rôle majeur dans l'industrie de transformation des métaux. Ses produits sont largement utilisés dans les secteurs suivants : l'industrie légère, l'aviation, le transport maritime, la métallurgie, l'instrumentation, les appareils électriques, les produits en acier inoxydable, la construction de structures en acier et la décoration.

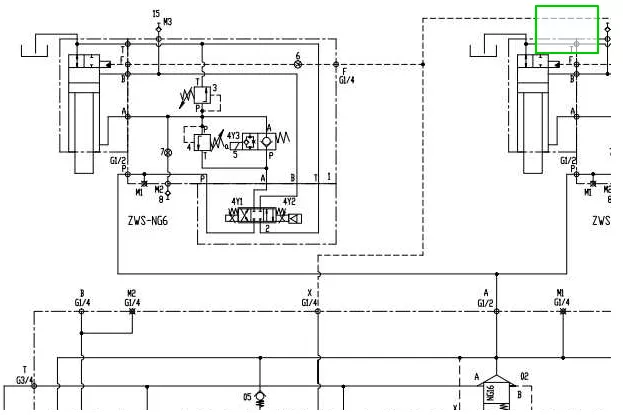

Le système hydraulique utilise une pompe à piston à compensation de pression pour l'alimentation en huile, le retour d'huile et le contrôle de l'accélérateur, pour une utilisation rationnelle de l'énergie. Le vérin hydraulique vertical utilise des dispositifs d'équilibrage et de verrouillage pour un fonctionnement sûr et fiable. De plus, les vérins hydrauliques, comme les composants mis en œuvre, offrent une force de serrage et de cisaillement élevée. Le système offre d'excellentes performances en cisaillement des matériaux de plaque.

La conception du système hydraulique, du système de cisaillement de tôles et du système de stations de pompage hydrauliques intègre la conception du circuit et de la structure de la station de pompage, ainsi que la conception de certains composants non standard. La conception a permis d'obtenir une structure compacte, une disposition rationnelle et une fabrication simplifiée.

Aperçu du système hydraulique

Tout fluide (liquide ou gaz) s'écoulant naturellement ou pouvant être forcé peut être utilisé pour transmettre de l'énergie dans un système hydraulique. Le premier fluide utilisé était l'eau, d'où le nom d'hydraulique appliqué aux systèmes utilisant des liquides. Dans la terminologie moderne, l'hydraulique désigne un circuit utilisant de l'huile minérale. La figure 1-1 illustre un groupe motopropulseur de base pour un système hydraulique.

(Notez que l'eau fait un retour en force à la fin des années 90 ; et certains systèmes hydrauliques fonctionnent même aujourd'hui à l'eau de mer.) L'autre fluide courant dans les circuits hydrauliques est l'air comprimé. Comme indiqué dans la figure 1-2, l'air atmosphérique — comprimé 7 à 10 fois — est facilement disponible et circule facilement dans les tuyaux, les tubes ou les flexibles pour transmettre l'énergie nécessaire au travail. D'autres gaz, tels que l'azote ou l'argon, pourraient être utilisés, mais ils sont coûteux à produire et à traiter.

L'énergie est l'un des domaines les moins bien compris par l'industrie en général. Dans la plupart des usines, peu de personnes sont directement responsables de la conception ou de la maintenance des circuits hydrauliques. Souvent, les mécaniciens généralistes assurent la maintenance des circuits hydrauliques initialement conçus par un vendeur de distributeurs hydrauliques. Dans la plupart des installations, la responsabilité des systèmes hydrauliques fait partie intégrante du profil de poste des ingénieurs mécaniciens. Le problème est que ces derniers reçoivent généralement peu, voire aucune formation universitaire en hydraulique, et sont donc mal équipés pour s'acquitter de cette tâche. Avec une formation modeste en hydraulique et une charge de travail largement suffisante, l'ingénieur dépend souvent de l'expertise d'un distributeur hydraulique.

Pour obtenir une commande, le commercial du distributeur se fait un plaisir de concevoir le circuit et participe souvent à l'installation et à la mise en service. Ce système fonctionne relativement bien, mais avec l'évolution des technologies, la puissance hydraulique est réduite pour de nombreuses fonctions des machines. On a toujours tendance à utiliser l'équipement le mieux maîtrisé par les acteurs concernés.

Les vérins et moteurs hydrauliques sont compacts et offrent un potentiel énergétique élevé. Ils s'intègrent parfaitement dans les espaces réduits et n'encombrent pas la machine. Ces dispositifs peuvent rester immobilisés pendant de longues périodes, sont instantanément réversibles, ont une vitesse infiniment variable et remplacent souvent les liaisons mécaniques à un coût bien moindre. Grâce à une conception de circuit efficace, la source d'alimentation, les vannes et les actionneurs fonctionneront avec peu d'entretien pendant de longues périodes. Les principaux inconvénients sont une mauvaise compréhension de l'équipement et une conception de circuit défectueuse, qui peuvent entraîner des surchauffes et des fuites.

La surchauffe se produit lorsque la machine consomme moins d'énergie que le bloc d'alimentation n'en fournit. (La surchauffe est généralement facile à éliminer d'un circuit.) Pour contrôler les fuites, il suffit d'utiliser des raccords toriques à filetage droit pour les raccordements de tubes, ou des raccords à bride SAE et flexibles pour les tuyaux de plus gros diamètre. Concevoir le circuit pour minimiser les chocs et maintenir une température de fonctionnement optimale permet également de réduire les fuites.

En règle générale, pour choisir entre un vérin hydraulique et un vérin pneumatique, il est conseillé de choisir un vérin hydraulique si la force requise nécessite un alésage de 4 ou 5 pouces ou plus. La plupart des circuits pneumatiques ont une puissance inférieure à 3 CV, car le rendement de la compression d'air est faible. Un système nécessitant 10 CV pour l'hydraulique consommerait environ 30 à 50 chevaux-vapeur.

Les circuits pneumatiques sont moins coûteux à construire, car aucun moteur principal séparé n'est requis. Cependant, les coûts d'exploitation sont beaucoup plus élevés et peuvent rapidement compenser le faible coût des composants. Un vérin pneumatique de 20 pouces d'alésage pourrait être économique s'il ne fonctionnait que quelques fois par jour ou s'il était utilisé pour maintenir la tension sans jamais fonctionner.

Les circuits pneumatiques et hydrauliques peuvent fonctionner en zones dangereuses lorsqu'ils sont associés à des commandes logiques pneumatiques ou à des commandes électriques antidéflagrantes. Avec certaines précautions, les vérins et les moteurs des deux types peuvent fonctionner dans des atmosphères très humides, voire sous l'eau.

Lors de l'utilisation de fluides à proximité de fournitures alimentaires ou médicales, il est préférable de canaliser les sorties d'air à l'extérieur de la zone propre et d'utiliser un fluide d'origine végétale pour les circuits hydrauliques.

Certaines applications nécessitent la rigidité des liquides ; il peut donc être nécessaire d'utiliser l'hydraulique, même avec de faibles besoins en puissance. Pour ces systèmes, utilisez une combinaison d'air pour le

Source d'alimentation et huile comme fluide de travail pour réduire les coûts tout en garantissant un contrôle précis, avec des options d'arrêt et de maintien précis. Systèmes de réservoirs air-huile, systèmes de vérins tandem, vérins à commandes intégrées et multiplicateurs de couple sont quelques-uns des composants disponibles.

La raison pour laquelle les fluides peuvent transmettre de l'énergie lorsqu'ils sont contenus est parfaitement expliquée par un homme du XVIIe siècle, Blaise Pascal. La loi de Pascal est l'une des lois fondamentales de la fluidique. Cette loi stipule : la pression dans un fluide confiné agit uniformément dans toutes les directions et perpendiculairement aux surfaces qui le contiennent. Autrement dit, si je perce un trou dans un récipient ou une conduite sous pression, j'obtiendrai de la PSO. PSO signifie « pression jaillissante » et percer une conduite de liquide sous pression vous mouillera. La figure 1-3 illustre le fonctionnement de cette loi dans une application à un cylindre.

L'huile d'une pompe s'écoule dans un cylindre qui soulève une charge. La résistance de la charge crée une pression à l'intérieur du cylindre jusqu'à ce que la charge se mette en mouvement. Pendant ce temps, la pression dans l'ensemble du circuit reste quasiment constante. L'huile sous pression tente de s'échapper de la pompe, du tuyau et du cylindre, mais ces mécanismes sont suffisamment puissants pour contenir le fluide. Lorsque la pression exercée sur le piston devient suffisamment élevée pour vaincre la résistance de la charge, l'huile force la charge à se déplacer vers le haut. La compréhension de la loi de Pascal permet de comprendre facilement le fonctionnement de tous les circuits hydrauliques et pneumatiques.

Notez deux points importants dans cet exemple. Premièrement, la pompe ne produit pas de pression ; elle ne fait que produire du débit. Les pompes ne produisent jamais de pression. Elles ne font que fournir du débit. La résistance au débit de la pompe provoque la pression. C'est l'un des principes fondamentaux de la transmission hydraulique, essentiel au dépannage des circuits hydrauliques. Supposons qu'une machine dont la pompe fonctionne affiche une pression proche de 0 psi sur son manomètre. Cela signifie-t-il que la pompe est défectueuse ? Sans débitmètre à la sortie de la pompe, les mécaniciens pourraient la remplacer, car beaucoup pensent que les pompes produisent de la pression.

Le problème avec ce circuit pourrait simplement provenir d'une vanne ouverte qui permet à la totalité du débit de la pompe d'aller directement au réservoir. Comme le débit de sortie de la pompe ne rencontre aucune résistance, un manomètre indique une pression faible, voire nulle. Avec un débitmètre installé, il serait évident que la pompe était en bon état et qu'il faudrait trouver et corriger d'autres causes, comme un passage ouvert vers le réservoir.

Un autre domaine illustrant l'effet de la loi de Pascal est la comparaison des leviers hydraulique et mécanique. La figure 1-4 illustre le fonctionnement de ces deux systèmes. Dans les deux cas, une force importante est compensée par une force beaucoup plus faible en raison de la différence de longueur du bras de levier ou de surface du piston. Notez que le levier hydraulique n'est pas limité à une distance, une hauteur ou un emplacement physique précis, contrairement au levier mécanique.

Il s'agit d'un avantage indéniable pour de nombreux mécanismes, car la plupart des conceptions utilisant la force hydraulique sont plus compactes et ne sont pas limitées par des contraintes de positionnement. Un vérin, un actionneur rotatif ou un moteur hydraulique, doté d'une force ou d'un couple quasi illimité, peut directement pousser ou faire tourner l'organe de la machine. Ces actions ne nécessitent que des conduites d'écoulement vers et depuis l'actionneur et des dispositifs de rétroaction pour indiquer la position. Le principal avantage de l'actionnement par liaison réside dans la précision du positionnement et la possibilité de contrôler sans rétroaction.

À première vue, un effet de levier mécanique ou hydraulique peut sembler efficace pour économiser de l'énergie. Par exemple, 18 000 kg sont maintenus en place par 4 000 kg sur la figure 1-4. Cependant, notez que le rapport entre les bras de levier et les surfaces des pistons est de 4:1. Cela signifie qu'en appliquant une force supplémentaire, par exemple sur le côté de 4 000 kg, celui-ci s'abaisse et celui de 18 000 kg monte. Lorsque le poids de 4 000 kg descend de 25 cm, celui de 18 000 kg ne monte que de 6,3 cm.

Le travail est la mesure d'une force parcourant une distance. (Travail = Force x Distance.) Le travail est généralement exprimé en pieds-livres et, comme l'indique la formule, il est le produit de la force en livres par la distance en pieds. Lorsqu'un vérin soulève une charge de 20 000 lb sur une distance de 10 pieds, il fournit un travail de 200 000 pi-lb. Cette action peut se produire en trois secondes, trois minutes ou trois heures sans modification de la quantité de travail.

Lorsqu'un travail est effectué en un temps donné, on parle de puissance. {Puissance = (Force X Distance) / Temps.} Une mesure courante de la puissance est le cheval-vapeur, terme emprunté à l'époque où la plupart des gens pouvaient se référer à la force d'un cheval. Cela a permis à l'homme moyen d'évaluer de nouveaux moyens de production d'énergie, comme la machine à vapeur. La puissance est la vitesse d'exécution d'un travail. Un cheval-vapeur correspond au poids en livres (force) qu'un cheval pouvait soulever sur une distance d'un pied (30 cm) en une seconde (temps). Pour un cheval moyen, cela correspondait à 250 kg (550 lb) sur une distance d'un pied (30 cm) en une seconde. En ramenant le temps à 60 secondes (une minute), on obtient généralement 33 000 pi-lb par minute.

Dans la plupart des circuits hydrauliques, la compressibilité n'est pas nécessaire, car l'huile ne peut être comprimée qu'en très faible quantité. Normalement, les liquides sont considérés comme incompressibles, mais presque tous les systèmes hydrauliques contiennent de l'air emprisonné. Les bulles d'air sont si petites que même les personnes ayant une bonne vue ne peuvent pas les voir, mais elles permettent une compressibilité d'environ 0,51 TP3T par 1 000 psi.

Les applications des systèmes hydrauliques où cette faible compressibilité a un effet négatif comprennent : les multiplicateurs air-huile à simple course ; les systèmes fonctionnant à des cadences très élevées ; les servosystèmes maintenant un positionnement ou des pressions proches de la tolérance ; et les circuits contenant de grands volumes de fluide. Dans cet ouvrage, les circuits où la compressibilité est un facteur seront présentés, ainsi que les moyens de la réduire ou de la prendre en compte.

Une autre situation pouvant donner l'impression que la compressibilité est supérieure à celle évoquée précédemment est celle où les tuyaux, flexibles et tubes cylindriques se dilatent sous pression. Cela nécessite un volume de fluide plus important pour créer la pression et effectuer le travail souhaité.

De plus, lorsque les cylindres poussent contre une charge, les éléments de la machine qui résistent à cette force peuvent s'étirer, ce qui nécessite à nouveau l'entrée de plus de fluide dans le cylindre avant que le cycle ne puisse se terminer.

Comme chacun le sait, les gaz sont très compressibles. Certaines applications utilisent cette caractéristique. Dans la plupart des circuits hydrauliques, la compressibilité n'est pas un avantage ; dans beaucoup, c'est même un inconvénient. Il est donc préférable d'éliminer l'air emprisonné dans un circuit hydraulique afin d'accélérer les cycles et de renforcer la rigidité du système.