Come padroneggiare la macchina per arrotolare in breve tempo

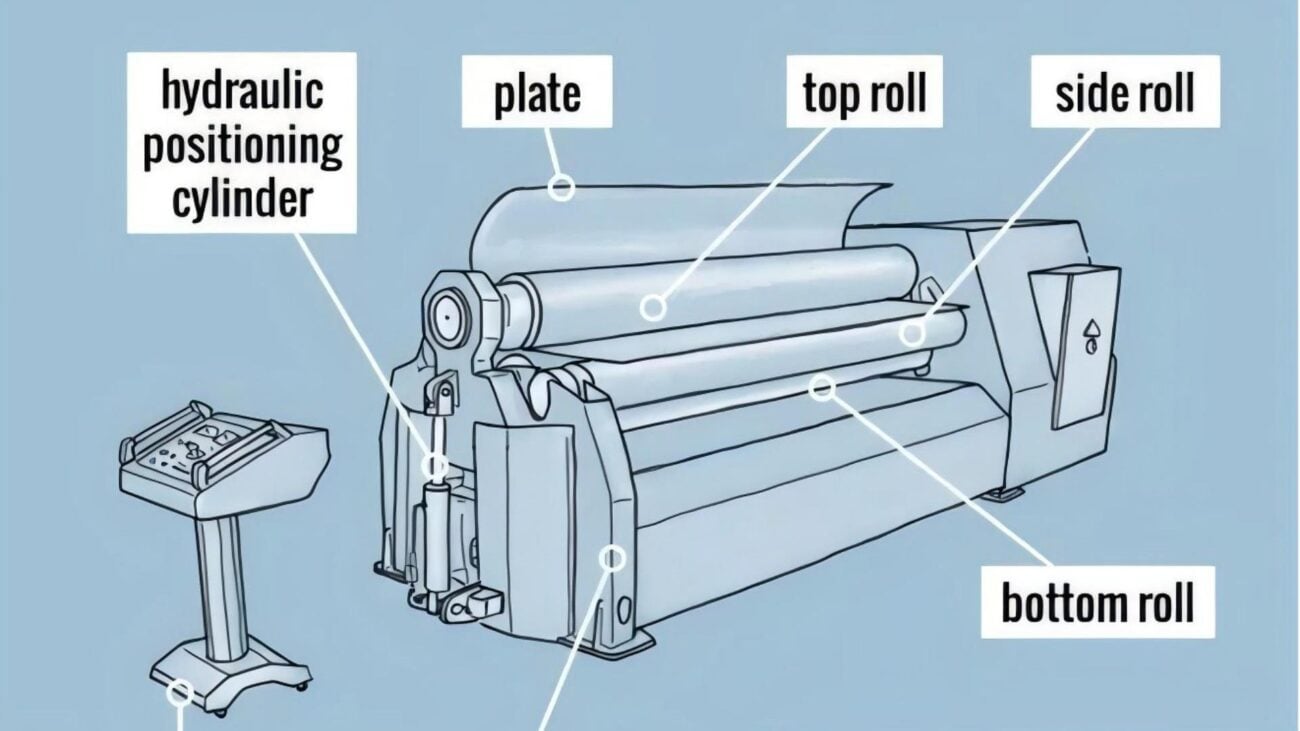

Cos'è Rolling Machine

Un laminatoio, noto anche come laminatoio o laminatoio a rulli, è un dispositivo utilizzato nella lavorazione dei metalli per modellare e formare il metallo facendolo passare tra due o più rulli rotanti. Questo processo è noto come laminazione ed è uno dei metodi più comuni di formatura dei metalli, consentendo la creazione di fogli, piastre, barre o altre forme uniformi a partire da materiale metallico. I laminatori sono essenziali in settori come l'automotive, l'edilizia, l'aerospaziale e la produzione manifatturiera.

Attraverso il rullo rotante, il metodo di piegatura della lamiera sotto l'azione e l'attrito del rullo è chiamato rullatura. In produzione, il metodo più comunemente utilizzato è la piegatrice a tre rulli.

Principi di base della macchina laminatrice

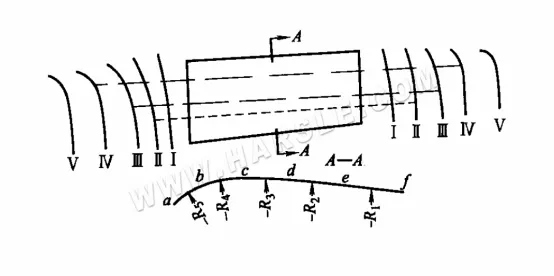

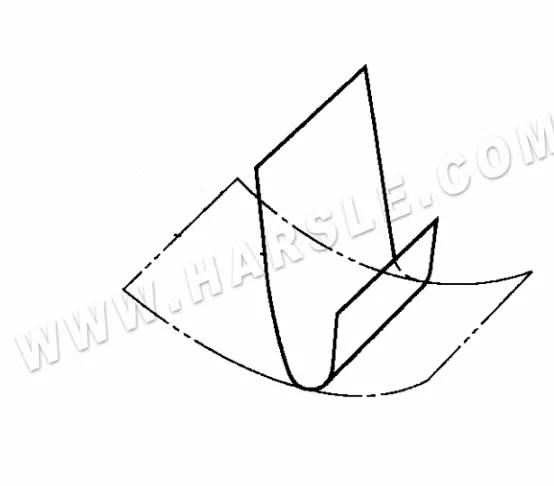

Il principio fondamentale di macchina per laminazione è mostrato nella figura sottostante. Se il pezzo grezzo viene posizionato sul rullo inferiore a riposo, la sua superficie inferiore è a contatto con i punti più alti b e c del rullo inferiore, e la superficie superiore è a contatto con il punto più basso a del rullo superiore. In questo momento, la distanza verticale tra i rulli superiore e inferiore è esattamente uguale allo spessore del materiale. Quando il rullo inferiore non si muove, il rullo superiore scende, oppure il rullo superiore non si muove e il rullo inferiore sale, la distanza è inferiore allo spessore del materiale. Se i due rulli vengono laminati in modo continuo, il pezzo grezzo sarà liscio in tutti gli intervalli di laminazione. Poiché le due estremità del pezzo grezzo non possono essere laminate, sono comunque dritte. Quando si formano i pezzi, dobbiamo cercare di eliminarle.

La curvatura del foglio dopo la laminazione dipende dalla posizione relativa dell'albero del rullo, dallo spessore della lamiera e dalle proprietà meccaniche. Come mostrato nella figura sottostante, la relazione tra questi fattori può essere approssimativamente espressa dalla seguente formula:

Le distanze relative H e B tra i rulli sono regolabili per soddisfare le esigenze di curvatura del pezzo. Poiché è più comodo modificare H piuttosto che B, generalmente si ottengono curvature diverse modificando H. Poiché è difficile calcolare e determinare in anticipo la quantità di rimbalzo del materiale in fogli, l'espressione relazionale di cui sopra non può indicare con precisione il valore H richiesto, che è solo di riferimento durante la fase di rotolamento iniziale. Nella produzione effettiva, viene principalmente adottato il metodo di prova, ovvero, dopo aver regolato approssimativamente la posizione del rullo superiore in base all'esperienza, la carta viene testata gradualmente fino al raggiungimento della curvatura richiesta.

Funzionamento della macchina laminatrice

I passaggi per azionare i tre assi macchina per laminazione Le operazioni da effettuare sono le seguenti: innanzitutto, sollevare il rullo superiore e regolare la distanza tra i rulli inferiori in base allo spessore del pezzo grezzo. La distanza tra i rulli inferiori deve essere la più piccola possibile quando la forza di piegatura del rullo superiore è consentita. Generalmente, viene fissata in modo ragionevole in base allo spessore del pezzo grezzo. Quando lo spessore è di 4 mm, la spaziatura è di 90~100 mm, e quando lo spessore è di 4~6 mm, la spaziatura è di 110~120 mm. Posizionare il pezzo grezzo sul rullo inferiore, coprire i due rulli inferiori, quindi abbassare il rullo superiore in base al raggio di curvatura richiesto e piegare il pezzo grezzo localmente, quindi accendere il piano a rulli per ruotare il rullo; il pezzo grezzo viene automaticamente avviato per la piegatura e la formatura. Sollevare, far salire i rulli e infine rimuovere i componenti.

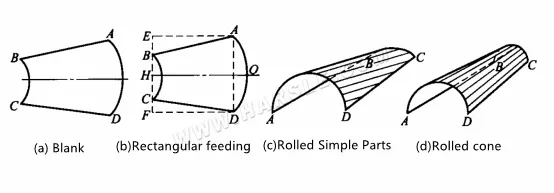

Sulla macchina di laminazione simmetrica a tre assi, modificando la posizione reciproca dei tre rulli, è possibile laminare quattro parti tipiche di forma semplice a curvatura uguale, forma semplice a curvatura variabile, cono a curvatura uguale e cono a curvatura variabile, come mostrato nella figura seguente. Durante la piegatura, è opportuno evitare il più possibile la formatura una tantum per evitare una piegatura eccessiva. Ciò causerebbe difficoltà nelle operazioni ripetute. Dopo ogni piegatura, la distanza di abbassamento del rullo superiore è generalmente di circa 5~10 mm. I punti principali delle varie forme di piegatura a rulli sono i seguenti.

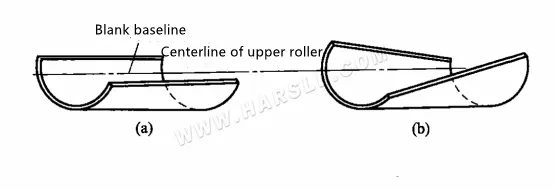

1. Quando si laminano parti cilindriche con la stessa curvatura, questa può essere ottenuta purché il rullo superiore non si muova su e giù durante il processo di piegatura e i tre rulli siano paralleli tra loro. La curvatura deve passare attraverso diversi rulli di prova, da piccoli a smussati, prima di raggiungere finalmente i requisiti. È importante notare che il pezzo grezzo deve essere posizionato verticalmente durante l'alimentazione, altrimenti i pezzi laminati risulteranno deformati, come mostrato in figura (b). È consigliabile tracciare una linea di riferimento durante la piegatura. Durante la piegatura, far coincidere la linea di riferimento con l'asse del rullo superiore prima di iniziare la piegatura, come mostrato in figura (a). Questo è particolarmente importante per la piegatura di lamiere di grande spessore. Infatti, la riparazione successiva di questo tipo di parti non solo è impegnativa, ma anche piuttosto difficile.

Laminazione di parti semplici con curvatura uguale

2. Durante il processo di laminazione, i tre rulli rimangono paralleli tra loro e la posizione di sollevamento e abbassamento dei rulli superiori può essere modificata in qualsiasi momento per laminare parti con diversi gradi di curvatura. Per la parte cilindrica mostrata nello schema di laminazione, R1>R2>R3>R4>Rs nella figura. Il metodo utilizzato nella produzione consiste nell'approssimare questa parte come composta da diverse forme cilindriche con diversi raggi R, premere Il raggio R viene suddiviso in sezioni, che vengono laminate successivamente in base al raggio di curvatura, dal più grande al più piccolo. Le fasi dell'intera operazione sono le seguenti.

Laminazione di parti cilindriche a curvatura variabile

Procedura I: regolare la posizione del rullo superiore con R1 e arrotolare il pezzo grezzo dall'estremità a all'estremità f, in modo che il raggio di curvatura della sezione ef soddisfi i requisiti.

Procedura Ⅱ: Regolare il rullo inferiore con R2, ruotare dall'estremità a a e, in modo che il raggio di curvatura della sezione de soddisfi i requisiti. Quando il rullo superiore si avvicina al punto e, si solleva lentamente e moderatamente per creare una transizione fluida ed evitare che si formino spigoli e angoli tra R1 e R2.

Da a a d, da a a c, da a a b per completare l'altro processo III al processo V.

Per migliorare l'efficienza nella produzione di massa, una volta completate le procedure dell'intero lotto di pezzi, vengono eseguite le procedure successive. È consigliabile ispezionare ogni fase di ogni processo in base al modello o allo stampo, in modo da non compromettere il processo successivo.

3. Laminazione di parti coniche. Teoricamente, durante il processo di piegatura, i due alberi del rullo inferiore vengono mantenuti paralleli e l'albero del rullo superiore è inclinato e non si muove su e giù, in modo che le parti coniche con curvatura uguale possano essere srotolate. I due alberi del rullo inferiore vengono mantenuti paralleli e l'albero del rullo superiore viene inclinato e si muove su e giù per srotolare parti coniche con diversi gradi di curvatura. È necessario far avanzare le due estremità del pezzo grezzo tra i rulli a velocità diverse per srotolare le parti coniche con curvatura uguale o variabile che soddisfano i requisiti. Questo perché la curvatura delle due estremità di questo tipo di pezzo è diversa e anche la lunghezza di sviluppo è diversa. Pertanto, durante la piegatura, è necessario avere velocità di piegatura diverse alle due estremità. La velocità all'estremità con la curvatura maggiore dovrebbe essere più lenta e la velocità all'estremità con la curvatura minore dovrebbe essere più veloce. Poiché il materiale in lamiera è sottoposto alla pressione di laminazione di tre rulli contemporaneamente durante la piegatura e i rulli sono generalmente cilindrici, è impossibile ottenere diverse velocità contemporaneamente. Per risolvere questo problema, è necessario che il pezzo grezzo sia nella direzione di piegatura. Dividere in più aree, eseguire la piegatura segmentata.

I metodi comunemente utilizzati per la laminazione di componenti conici in produzione includono principalmente il metodo di alimentazione rettangolare, il metodo di laminazione a settori e il metodo di alimentazione rotativa, il metodo di decelerazione per bocca piccola e così via. La figura seguente mostra il metodo di piegatura a rulli di alimentazione rettangolare per componenti conici. Durante il funzionamento: Innanzitutto, alimentare il materiale secondo la linea centrale rettangolare AEFD OH mostrata nella Figura (b) e srotolare la forma cilindrica su entrambi i lati, in modo che la sezione centrale fuoriesca dalla rettilineità della barra collettrice. A questo punto, i quattro angoli vengono espansi, in particolare i due punti A e D. Per evidenziare, come mostrato nella Figura (c). Quindi, laminare entrambi i lati con posizionamento e alimentazione AB e CD, in modo che i due lati vengano arrotolati e la rettilineità della generatrice venga srotolata in modo che la parte conica venga srotolata, come mostrato nella Figura (d). In sostanza, la laminazione avviene in tre aree. Quando si lamina questo tipo di componente, il pezzo grezzo deve essere posizionato nella stessa posizione della lunghezza del rullo. Se si sposta a sinistra e a destra, la curvatura della parte laminata non soddisferà i requisiti.

Laminazione rettangolare di parti coniche

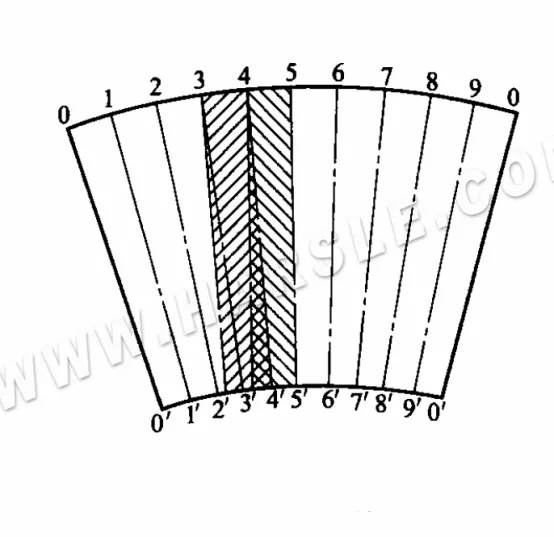

La figura seguente mostra il metodo di laminazione a zone per pezzi conici. Funzionamento: Innanzitutto, la lastra del cono di laminazione viene divisa in sezioni come mostrato in figura. Durante la laminazione, allineare innanzitutto il rullo superiore alla linea 5-5′ per piegare fino a quando la testa di biella raggiunge 4; quindi arrotolare. Allineare la ruota con la linea 4-4′ per rullare, fino a quando la testa di biella raggiunge 3, e infine seguire i passaggi precedenti per completare la piegatura a rullo in ciascuna zona.

Laminazione di partizioni di parti coniche

Lo scopo della suddetta segmentazione è quello di ridurre la differenza di lunghezza della curvatura alle due estremità del segmento in modo che la parte conica possa essere laminata in modo simile a una parte cilindrica, quindi il pezzo grezzo viene ruotato tra ciascuna parte per compensare la differenza di velocità tra le due estremità e garantire la laminazione. La precisione del pezzo. La pratica ha dimostrato che minore è l'area, ovvero maggiore è il numero di volte in cui il pezzo grezzo ruota durante la laminazione, migliore è la qualità, ma non è necessario suddividerla eccessivamente. Dovrebbe essere determinata in base alle dimensioni del pezzo e alla dimensione della conicità.

4. La figura seguente mostra il dispositivo per la laminazione di una superficie conica mediante il metodo di alimentazione rotativa. Per laminare il materiale grezzo a ventaglio in una superficie conica, il materiale grezzo deve essere ruotato e alimentato attorno alla posizione "ore 0" e la linea mediana dei rulli laterali deve essere regolata per inclinarlo. Per questo motivo, nella scanalatura a T del tavolo di lavoro aggiuntivo davanti alla piegatrice, è installata una ruota di guida disposta ad arco per forzare la rotazione del materiale a ventaglio attorno al punto "O". La funzione della ruota di guida terminale è quella di far sì che la parte terminale del materiale si stacchi dalla ruota di guida anteriore, consentendo comunque la rotazione, l'alimentazione e la laminazione in un cono.

Schema del dispositivo di alimentazione rotante

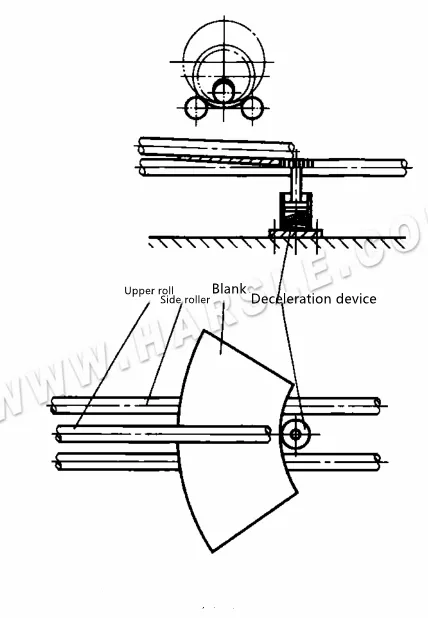

La figura seguente mostra il dispositivo per la laminazione di una superficie conica con un metodo di decelerazione a bocca piccola. Regolare il rullo superiore in posizione inclinata e aggiungere un dispositivo di decelerazione all'estremità a bocca piccola per aumentare la resistenza all'avanzamento dell'estremità a bocca piccola del grezzo, in modo che la velocità di avanzamento del bocca piccola sia ridotta e il grezzo a ventaglio ruoti e rotoli durante l'avanzamento.

Schema del dispositivo di decelerazione della bocca piccola

5. La laminazione di pezzi con un raggio di curvatura ridotto influisce sui pezzi con un raggio di curvatura della sezione relativamente piccolo, e talvolta non è possibile ottenere una laminazione completa su una macchina di laminazione a tre assi. Questo tipo di pezzo richiede generalmente due processi di piegatura, come mostrato in figura. Innanzitutto, si esegue la laminazione della curvatura richiesta sul banco di laminazione a tre assi per adattare i due lati ai requisiti, quindi si utilizza la matrice di piegatura per piegare la curvatura centrale sulla pressa piegatrice per adattarla definitivamente ai requisiti.

Laminazione di parti con piccolo raggio di curvatura

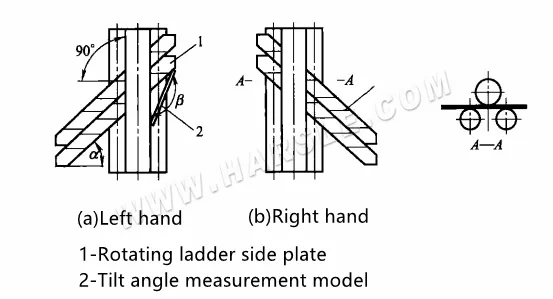

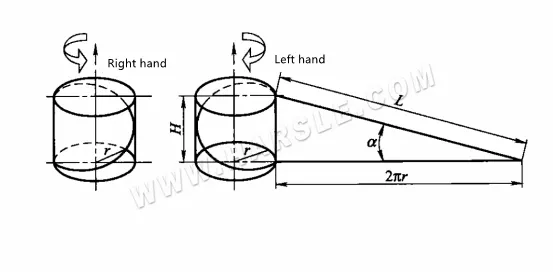

6. La piastra laterale della scala a chiocciola mobile è parte di una struttura cilindrica e il suo metodo di rotolamento è lo stesso di quello del cilindro, ma l'angolo tra il posizionamento del rullo sulla piastra e il rullo della piastra prima della crimpatura dovrebbe corrispondere alla spirale della scala a chiocciola. L'angolo di salita e l'angolo di posizionamento durante il rotolamento possono essere misurati con un modello. L'angolo del modello è β≈180°-a°, come mostrato in figura.

1-Piastra laterale della scala girevole

2-Modello di misurazione dell'angolo di inclinazione

Durante la laminazione, a seconda della lunghezza della piastra laterale della scala a spirale e delle condizioni specifiche della macchina di laminazione, la laminazione può essere eseguita in un singolo blocco H o in più blocchi contemporaneamente. L'angolo d'elica a viene calcolato secondo la formula a = arctan H/2πr e il significato di ciascun simbolo nella formula è mostrato in figura.

Precauzioni per il funzionamento della macchina calandratrice

Quando si utilizza una piegatrice a tre assi, è necessario tenere presente i seguenti punti.

1. Se i due rulli inferiori del letto di laminazione sono gli alberi di trasmissione, la forza di presa tra i rulli e il pezzo grezzo è ridotta e il pezzo grezzo scivola facilmente senza muoversi, quindi la curvatura di un rullo non può essere eccessiva. Se il pezzo presenta una curvatura elevata, deve essere laminato ripetutamente più volte, abbassando ogni volta il rullo superiore di una quantità adeguata e aumentando gradualmente la curvatura del pezzo. Se i tre rulli sono tutti alberi di trasmissione, è possibile laminare una curvatura maggiore in una sola volta.

2. Quando si lamina una lastra sottile di 4 mm o meno su una macchina a rulli asimmetrica a tre assi in cui tutti e tre i rulli sono alberi attivi, la posizione dei rulli può essere regolata in base alla curvatura del pezzo, quindi iniziare a ruotare e quindi inviare direttamente il pezzo grezzo alla laminazione. Il bordo del pezzo grezzo che viene alimentato per primo deve essere più alto del centro del rullo inferiore interno. Per questo motivo, durante l'alimentazione del materiale, spingerlo verso il basso in modo che l'estremità anteriore del pezzo grezzo possa essere sollevata per facilitare la morsatura e la laminazione.

Nella produzione in serie, il pezzo grezzo deve essere posizionato ogni volta nella stessa posizione della lunghezza del rullo, altrimenti la curvatura del rullo non sarà la stessa.

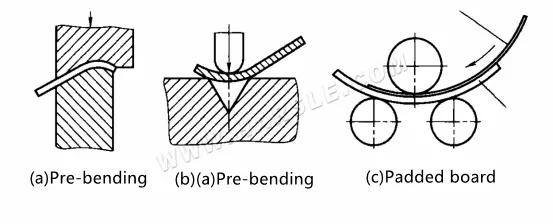

3. Poiché i tre rulli della macchina laminatrice simmetrica a tre assi sono disposti simmetricamente, durante la laminazione, il materiale in fogli non può essere laminato all'estremità di ingresso o di uscita e si forma un tratto rettilineo di lunghezza pari a circa la metà dell'interasse dei due rulli inferiori. Questa parte del tratto rettilineo è difficile da eliminare durante l'arrotondamento, quindi l'estremità del foglio dovrebbe essere generalmente pre-piegata, come mostrato nelle figure seguenti (a), (b), a causa dell'uso della pre-piegatura dello stampo mostrata nelle figure seguenti (a) e (b). È necessario uno stampo di pre-piegatura speciale, quindi in produzione viene solitamente eliminato aggiungendo una piastra di supporto [vedere Figura (c)], oppure può essere eliminato lasciando un margine sufficiente su entrambe le estremità del foglio in anticipo e tagliando dopo la laminazione.

Eliminazione del tratto rettilineo di curvatura

La Figura (c) mostra che il metodo per aggiungere un tampone per eliminare la sezione rettilinea della laminazione consiste nel posizionare un tampone sui due rulli inferiori (per ridurre la pressione del letto di laminazione, il tampone può essere laminato in anticipo), e lo spessore del tampone è curvo. Il pezzo grezzo è più spesso, è preferibile che sia circa il doppio, e la lunghezza è leggermente maggiore rispetto al pezzo grezzo piegato. Durante la laminazione, il pezzo grezzo viene posizionato sopra la piastra di supporto, che viene utilizzata per escludere le sezioni rettilinee. Per i pezzi con una curvatura elevata, la sezione rettilinea deve essere eliminata prima della laminazione. Se eliminata dopo la laminazione, la curvatura del pezzo è già ampia e si aggiunge la piastra di supporto, è probabile che venga bloccata dalla trave e non possa essere laminata. Per i pezzi con una curvatura ridotta, la sezione rettilinea può essere eliminata con il metodo della piastra di supporto prima o dopo la laminazione.

4. Durante la laminazione, poiché il rullo esercita una certa pressione sul pezzo grezzo e genera attrito con la superficie del pezzo grezzo, quando si laminano pezzi con elevati requisiti di qualità superficiale, la superficie del rullo e il pezzo grezzo devono essere puliti prima della laminazione. Per i pezzi grezzi con nastro adesivo e altre superfici protettive, prestare attenzione anche a rimuovere i residui metallici e la colla dalla superficie della carta e a strappare la parte sovrapposta del nastro adesivo, altrimenti la qualità superficiale dei pezzi ne risentirà.

5. La calandratura non viene utilizzata solo per la lamiera, ma anche per i profili. La differenza principale tra la calandratura di profili e la calandratura di lamiere è che, nel caso della calandratura di profili, i rulli devono essere progettati e realizzati in base alla sezione trasversale del profilo e i rulli vengono montati su di essi. La calandratura viene eseguita dal rullo, quindi ogni volta che viene calandrato lo stesso pezzo, è necessario sostituire il rullo secondario. Durante il processo di calandratura e piegatura, il profilo è soggetto a deformazioni come distorsioni e torsioni della sezione trasversale, e la quantità di riparazioni successive è elevata. Pertanto, viene generalmente utilizzata nella produzione su piccola scala o nel completamento di processi ausiliari. Nella produzione in serie, oltre ai pezzi semplici o a bassa richiesta formati mediante calandratura, la maggior parte dei pezzi piccoli viene formata mediante pressatura, mentre i pezzi di grandi dimensioni vengono formati mediante piegatura a stiramento.

Piegatura a caldo

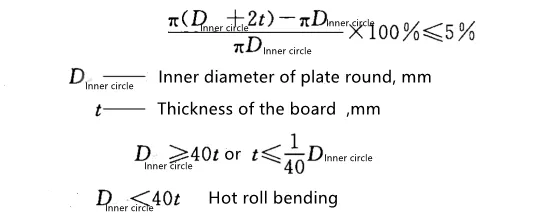

La lamiera d'acciaio può essere laminata a temperatura ambiente o previo riscaldamento. Si ritiene generalmente che, quando l'acciaio al carbonio viene laminato a freddo, la sua deformazione plastica non debba superare 5%, ovvero il rapporto tra la differenza tra la circonferenza esterna e la circonferenza interna della lamiera arrotondata e la circonferenza interna non debba superare 5%. Può essere espresso come

La piegatura a caldo consiste nella piegatura e formatura del materiale da lavorare dopo il riscaldamento. All'aumentare della temperatura di riscaldamento, la resistenza alla deformazione del materiale metallico diminuisce e la plasticità aumenta. Pertanto, è vantaggiosa per la lavorazione di materiali metallici difficili da deformare e produrre a temperatura ambiente, nonché per migliorare il campo di applicazione dell'attrezzatura. In produzione e lavorazione, quando la capacità di lavorazione della macchina di laminazione è insufficiente o il grado di deformazione del materiale lavorato è eccessivo, è possibile utilizzare la laminazione a caldo.

1. La temperatura di riscaldamento della piegatura a caldo è indicata nella tabella relativa alla temperatura di riscaldamento della piegatura a caldo dei materiali comunemente utilizzati.

| Designazione del materiale | Temperatura di piegatura termica/°C | |

| riscaldamento | terminazione | |

| Q235A、15、20 | 900-1050 | ≥700 |

| 15 g, 20 g, 22 g | 900-1050 | ≥700 |

| 16Mn(R)、15MnV(R) | 900-1050 | ≥750 |

| 18MnMoNb、15MnVN | 900-1050 | ≥750 |

| OCr13、1Cr13 | 1000-1100 | ≥850 |

| 1Cr18Ni9Ti、12Cr1MoV | 950-1100 | ≥850 |

| H62、H68 | 600-700 | ≥400 |

| 1060(L2)、5AO2(LF2)、3A21(LF21) | 350-450 | ≥250 |

| titanio | 420-560 | ≥350 |

| lega di titanio | 600-840 | ≥500 |

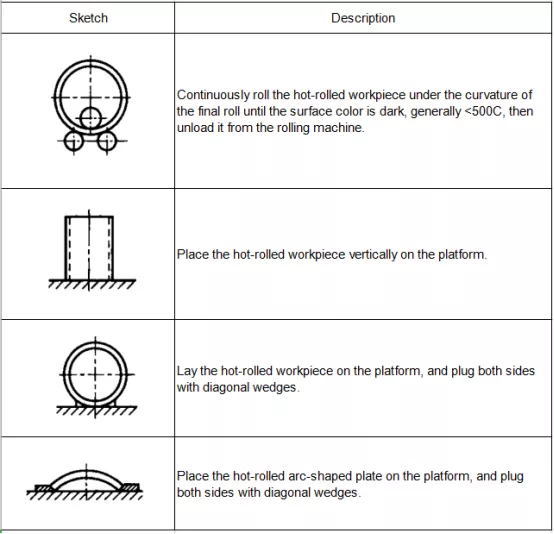

2. Precauzioni per la piegatura a caldo Sebbene il principio di base della piegatura a caldo sia lo stesso di quello della piegatura a freddo, il materiale metallico sottoposto a piegatura a caldo viene sottoposto a riscaldamento. Pertanto, durante l'operazione di piegatura a caldo, è necessario prestare particolare attenzione ai seguenti aspetti.

●La piegatura a caldo non deve tenere conto del ritorno elastico, ma il fenomeno di assottigliamento, allungamento e indentazione durante la piegatura a caldo è più pronunciato rispetto alla piegatura a freddo. Pertanto, è necessario prestare la massima attenzione alla progettazione del processo di riscaldamento e al processo di piegatura a caldo.

●A causa della differenza di temperatura tra la superficie del metallo e l'interno durante il riscaldamento, il grado di dilatazione dell'interno e dell'esterno del materiale metallico non è uniforme, con conseguente stress termico. Durante il processo di riscaldamento, anche il tempo di trasformazione della struttura metallografica è diverso. La trasformazione della struttura avviene prima e poi causa stress tra le strutture. Pertanto, per i materiali con sezioni più spesse, è necessario evitare che la temperatura del forno sia troppo elevata all'ingresso del materiale. Di conseguenza, la velocità di riscaldamento della billetta è troppo elevata e l'espansione termica è troppo elevata per produrre cricche da stress; per i materiali che richiedono ricottura o tempra + rinvenimento e altri trattamenti termici, questi devono essere eseguiti separatamente dopo la laminazione a caldo.

●Per la piegatura a rullo di un cilindro chiuso, arrotolarlo fino alla saldatura appena chiusa. Tuttavia, per evitare che il profilato semplice venga scaricato prematuramente a causa dell'elevata temperatura e deformato a causa del suo peso, è necessario continuare la laminazione sulla macchina piegatrice per il raffreddamento. Quando la curvatura del profilato semplice laminato soddisfa i requisiti, la pressione verso il basso del rullo superiore sul profilato semplice deve essere rilasciata in tempo per consentire al profilato semplice di scorrere sulla macchina avvolgitrice ed evitare che l'assottigliamento della bobina calda continui. In base alle prestazioni di tempra del materiale, è possibile adottare appropriate misure di raffreddamento forzato, come il soffiaggio d'aria, per accelerare la velocità di raffreddamento. Durante questa fase di laminazione, il principio fondamentale è mantenere stabile il raggio di curvatura del profilato tubolare e il profilato tubolare può essere rimosso solo quando la temperatura del profilato tubolare scende al punto in cui è difficile vedere il colore rosso vivo (<500 °C) sulla superficie. Anche il posizionamento del profilato tubolare scaricato deve tenere conto della nuova deformazione dovuta al suo peso. Dopo la piegatura a caldo, nella tabella è illustrato il metodo di posizionamento ragionevole del pezzo.