Progettazione e sviluppo di meccanismi di punzonatura e alimentazione

Nel mio percorso attraverso la fabbricazione dei metalli, mi sono profondamente coinvolto nella progettazione e nello sviluppo di matrice di punzonatura e meccanismi di alimentazione. Questi componenti sono essenziali per garantire precisione ed efficienza nel processo di punzonatura, consentendo una produzione costante di componenti di alta qualità. La comprensione della complessa relazione tra matrice e meccanismo di alimentazione mi ha permesso di ottimizzare i progetti e migliorare le prestazioni complessive. In questo articolo, esplorerò le considerazioni chiave e le innovazioni nella progettazione e nello sviluppo di matrici di punzonatura e meccanismi di alimentazione, condividendo spunti che possono essere utili sia ai nuovi professionisti che a quelli esperti del settore.

Astratto

Oggi, nella rapida competizione tra le industrie, l'obiettivo principale è ottenere la migliore qualità del prodotto nel minor tempo possibile. Per ottenere la migliore qualità e la massima produzione, vengono utilizzate le macchine più avanzate. Tuttavia, non è detto che utilizzare solo macchine all'avanguardia sia fondamentale: mantenerne le prestazioni è un requisito fondamentale per le industrie. Anche fornire ai lavoratori strutture adeguate, con buone condizioni ambientali e riducendo i loro sforzi è uno degli obiettivi per ottenere la migliore qualità e un'elevata produzione. Per questo motivo, abbiamo progettato e sviluppato una nuova matrice di punzonatura esistente, con una maggiore capacità produttiva, in base alle esigenze, per soddisfare il valore della produzione e progettare un meccanismo di alimentazione per un'efficace movimentazione del prodotto e una maggiore facilità di lavoro per l'operatore.

Introduzione

La pressa è una macchina utensile per la formatura dei metalli, progettata per modellare o tagliare il metallo applicando forza meccanica o pressione con l'ausilio di un utensile di pressatura. Il metallo viene formato nella forma desiderata senza asportazione di trucioli. Gli utensili di pressatura sono destinati esclusivamente alla produzione in serie. La lavorazione della lamiera svolge un ruolo importante nelle opere di ingegneria. Premere Gli utensili sono realizzati per produrre un componente specifico in grandi quantità, principalmente in lamiera. Le principali operazioni di pressatura sono il taglio e la formatura della lamiera. Componenti in lamiera come parti di automobili, parti di elettrodomestici e apparecchiature elettroniche vengono prodotti con utensili per pressatura. Oggigiorno, molti componenti in lamiera vengono utilizzati in numerosi settori, indipendentemente da settori specifici come la meccanica, l'elettricità, l'elettronica e l'informatica. I componenti in lamiera vengono utilizzati principalmente per i seguenti scopi:

● Di peso inferiore

● Meno costoso

● Estetica migliore e sostituibile

1.1 Enunciato del problema

● Progettare matrici e punzoni altamente efficienti.

● Sviluppare una matrice di punzonatura insieme al suo alimentatore per migliorare la velocità di produzione del prodotto riducendo al minimo gli sforzi umani e i tempi di lavorazione.

● Progettazione e simulazione di matrici e punzoni per barre metalliche su piegatura circolare.

1.2 Ambito di applicazione

L'obiettivo di questo progetto è sviluppare un dispositivo di tecnologia assistiva che consenta alle persone con gravi disabilità di eccellere sul posto di lavoro. Questo obiettivo sarà raggiunto identificando e comprendendo un processo in cui esiste la necessità di miglioramento e progettando un dispositivo in base a tale necessità.

Per lo scopo principale di questa ricerca, sono stati creati i seguenti ambiti:

● Miglioramento della produttività, delle prestazioni lavorative e riduzione dei tempi di processo.

● Sviluppare il design più efficiente e semplice del punzone e della matrice in modo che siano facili da produrre; forme e dimensioni complesse non sono consigliate.

● L'ambito successivo è la misurazione della geometria che comprende le dimensioni di un progetto, tra cui lunghezza, larghezza, spessore, altezza, angolo tra le linee, diametro ecc. Le dimensioni del progetto della matrice e del punzone vengono misurate per formare una vista 3D per ottenere un'immagine più chiara.

● Eseguire analisi tramite FEA e convalida. La convalida è il processo di verifica della conformità di un elemento a un determinato criterio. La convalida è importante perché impedisce l'inserimento di dati che non possono essere né veri né reali in un database o in un sistema informatico. Sviluppare la metodologia del progetto proposto.

2. Considerazioni importanti per la progettazione di un set di matrici di punzonatura

● Il costo di produzione dipende dalla durata del set di stampi, pertanto la selezione del materiale deve essere effettuata con attenzione, tenendo presenti le proprietà di resistenza e di resistenza all'usura.

● Lo stampo viene normalmente indurito mediante trattamento termico, pertanto la progettazione deve prevedere tutte le precauzioni e le tolleranze per superare gli effetti negativi del trattamento termico.

● La precisione della produzione effettuata da uno stampo dipende direttamente dalla precisione dei componenti dello stampo. La progettazione deve essere focalizzata sul mantenimento di dimensioni precise e tolleranze ristrette.

● Il processo dovrebbe essere antiurto; se inevitabile, anche le proprietà antiurto dovrebbero essere prese in considerazione durante la selezione del materiale dei componenti del set di matrici.

● Oltre alle importanti considerazioni di progettazione, è necessario conoscere anche la corretta selezione dei materiali per i componenti di un set di stampi, diversi tipi di acciai per utensili e la loro idoneità per i componenti del set di stampi.

● Il materiale o l'acciaio per utensili selezionato deve essere molto resistente all'usura e al carico; allo stesso tempo, i componenti degli stampi possono avere forme e design molto complessi e richiedere dimensioni molto precise. La maggior parte di essi viene realizzata tramite lavorazioni meccaniche e di finitura. La loro produzione prevede la lavorazione dell'acciaio per utensili per realizzare questi componenti, che vengono poi temprati con diversi metodi di tempra, come tempra in acqua, tempra in olio, tempra in aria e rivestimenti duri. Nella scelta del materiale per i componenti degli stampi, è necessario tenere conto dei seguenti fattori.

● Durata del componente del set di matrici secondo necessità.

● Capacità di sopportare usura, urti e carichi (tipo di processo sottoposto).

● I loro costi, sia iniziali che operativi.

3. Importanza dell'effetto elastico

La valutazione delle prestazioni di formatura è di fondamentale importanza quando si pressano componenti complessi di grandi dimensioni, come i pannelli delle automobili, per controllare i difetti di formatura e ottenere pezzi precisi. La fissabilità della forma è uno degli indici principali per valutare la formabilità della lamiera. La fissabilità della forma è definita come il grado di fissaggio di dimensioni e forma del pezzo formato. Durante la piegatura, il carico viene applicato per piegare il pezzo nella forma desiderata. Dopo la piegatura, quando il carico viene rimosso, la deformazione totale sul pezzo in lavorazione si riduce grazie al recupero elastico. Ciò causa una discrepanza di forma nel pezzo in lavorazione, denominata ritorno elastico. Il mantenimento delle tolleranze geometriche nel pezzo finito è una sfida importante nel processo di piegatura in aria. Questo problema è correlato al ritorno elastico, che è il risultato dell'interazione di vari parametri come le proprietà del materiale, la geometria del pezzo, gli utensili e i parametri di processo. Durante la piegatura, la forza di piegatura è la forza necessaria per deformare la lamiera nella forma richiesta. Le relazioni tra forza di piegatura e corsa del punzone possono essere confrontate con i risultati del modello di piegatura e possono essere apportate le correzioni necessarie per ottenere un migliore controllo del processo.

4. Selezione del materiale

4.1 Per la punzonatura della matrice

Materiale selezionato: WPS

Grado di acciaio: acciaio per stampi D3/1.2080

Numero modello: 1.2080/D3/Cr12

Tecnica: Trafilato a freddo

Durezza ricotta: 269-217 HBS

Proprietà speciali:

● Buona resistenza all'usura e alla compressione

● Resistenza alla deformazione plastica

● Buona temprabilità

4.2 Per il meccanismo di alimentazione

Materiale selezionato: acciaio dolce

Numero modello: 1.0401

Allungamento: 10-14% Min

Tecnica: Trafilato a freddo

Proprietà speciali:

● Elevata resistenza finale

● Basso costo

● Minore usura e deterioramento

5. Calcoli di flessione

5.1 Nomenclatura

Resistenza alla trazione = Ft = 300 N/mm2

Spessore = T = 5 mm

Larghezza = L = 50 mm

Lunghezza trasversale = L = 27 mm

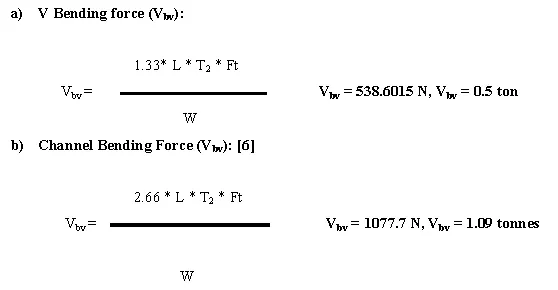

5.2 Calcoli della curva a V

5.3 Calcoli della forza

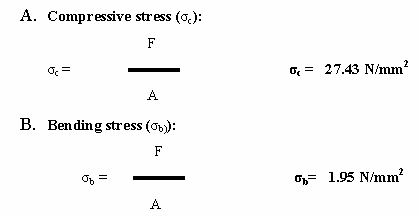

5.4 Calcoli dello stress