Projektowanie i rozwój mechanizmu wykrojnika i podajnika

W mojej podróży przez obróbkę metali głęboko zaangażowałem się w projektowanie i rozwój wykrojnik i mechanizmy podajnika. Komponenty te są niezbędne do zapewnienia precyzji i wydajności procesu wykrawania, umożliwiając spójną produkcję wysokiej jakości detali. Zrozumienie skomplikowanej relacji między matrycą a mechanizmem podajnika pozwoliło mi zoptymalizować projekty i poprawić ogólną wydajność. W tym artykule omówię kluczowe zagadnienia i innowacje w projektowaniu i rozwoju matryc wykrawających i mechanizmów podajnika, dzieląc się spostrzeżeniami, które mogą przynieść korzyści zarówno nowym, jak i doświadczonym specjalistom w branży.

Abstrakcyjny

W dzisiejszych czasach, w obliczu dynamicznej konkurencji w przemyśle, głównym celem jest uzyskanie najwyższej jakości produktu w jak najkrótszym czasie. Aby uzyskać najwyższą jakość i maksymalną produkcję, wykorzystuje się najnowocześniejsze maszyny. Nie ma jednak faktu, że tylko zaawansowane maszyny są wykorzystywane. Utrzymanie ich wydajności jest prawdziwym wymogiem przemysłu. Jednym z celów jest również zapewnienie pracownikom odpowiednich warunków pracy, dobrych warunków środowiskowych i ograniczenie ich wysiłku. Dlatego zaprojektowaliśmy i opracowaliśmy nową matrycę, która ma większą wydajność, aby sprostać wymaganiom wartości produkcji, a także zaprojektowaliśmy mechanizm podawania, który umożliwia efektywne przemieszczanie produktu i ułatwia pracę operatorowi.

Wstęp

Prasa to obrabiarka do obróbki plastycznej metali, przeznaczona do kształtowania lub cięcia metalu poprzez zastosowanie siły mechanicznej lub nacisku za pomocą narzędzia prasy. Metal jest formowany do pożądanego kształtu bez usuwania wiórów. Narzędzia prasy są przeznaczone wyłącznie do produkcji masowej. Obróbka blachy odgrywa ważną rolę w pracach inżynieryjnych. Naciskać Narzędzia te służą do produkcji konkretnych komponentów w bardzo dużych ilościach, głównie z blachy. Głównymi operacjami na prasach są cięcie i formowanie blachy. Elementy z blachy, takie jak części samochodowe, części urządzeń gospodarstwa domowego i sprzętu elektronicznego, są produkowane za pomocą pras. Obecnie wiele części z blachy jest wykorzystywanych w wielu sektorach, niezależnie od ich specyfiki, takich jak mechanika, elektryka, elektronika i komputery. Elementy z blachy są wykorzystywane głównie do następujących celów:

● Mniejsza waga

● Tańsze

● Wymienna i lepsza estetyka

1.1 Opis problemu

● Projektowanie matryc i stempli o wysokiej wydajności.

● Opracowanie wykrojnika wraz z podajnikiem w celu zwiększenia wydajności produkcji wyrobów poprzez minimalizację wysiłku człowieka i czasu obróbki.

● Projektowanie i symulacja matryc i stempli do gięcia okrągłego prętów metalowych.

1.2 Zakres

Celem tego projektu jest opracowanie urządzenia wspomagającego, które umożliwi osobom z poważnymi niepełnosprawnościami osiągnięcie sukcesu w miejscu pracy. Cel ten zostanie osiągnięty poprzez identyfikację i zrozumienie procesu wymagającego udoskonalenia oraz zaprojektowanie urządzenia w ten sposób.

Dla głównego celu tych badań stworzono następujące zakresy:

● Poprawa produktywności, wydajności pracy i skrócenie czasu procesów.

● Opracuj jak najefektywniejszą i najprostszą konstrukcję stempla i matrycy, aby można je było łatwo wyprodukować; nie zaleca się stosowania skomplikowanych kształtów i rozmiarów.

● Następnym zakresem jest pomiar geometrii, który obejmuje wymiary projektu, w tym długość, szerokość, grubość, wysokość, kąt między liniami, średnicę itp. Wymiary projektu matrycy i stempla są mierzone w celu utworzenia widoku 3D, który pozwala uzyskać wyraźniejszy obraz.

● Przeprowadź analizę metodą elementów skończonych (MES) i walidację. Walidacja to proces sprawdzania, czy coś spełnia określone kryterium. Walidacja jest ważna, ponieważ uniemożliwia wprowadzenie do bazy danych lub systemu komputerowego danych, które nie mogą być ani prawdziwe, ani rzeczywiste. Opracuj metodologię proponowanego projektu.

2. Ważne kwestie dotyczące projektowania zestawu wykrojników

● Koszty produkcji zależą od żywotności zestawu matryc, dlatego dobór materiału powinien być przeprowadzony ostrożnie, z uwzględnieniem wytrzymałości i odporności na zużycie.

● Matryca jest zazwyczaj utwardzana poprzez obróbkę cieplną, dlatego jej konstrukcja powinna uwzględniać wszelkie środki ostrożności i poprawki mające na celu zniwelowanie negatywnych skutków obróbki cieplnej.

● Dokładność produkcji realizowanej przez zestaw matryc zależy bezpośrednio od dokładności komponentów zestawu matryc. Projektowanie powinno koncentrować się na zachowaniu dokładnych wymiarów i ścisłych tolerancji.

● Proces powinien być odporny na wstrząsy. Jeżeli jest to nieuniknione, właściwości odporności na wstrząsy należy również wziąć pod uwagę przy wyborze materiału elementów zestawu matryc.

● Oprócz ważnych zagadnień projektowych należy również mieć świadomość właściwego doboru materiałów na elementy zestawu matryc oraz różnych rodzajów stali narzędziowych pod kątem ich przydatności do wykonania elementów zestawu matryc.

● Materiał lub wybrana stal narzędziowa powinna być bardzo odporna na zużycie i wytrzymała na obciążenia. Jednocześnie elementy matryc mogą mieć bardzo skomplikowany kształt i konstrukcję oraz wymagać precyzyjnego wymiarowania. Większość z nich jest wytwarzana poprzez obróbkę skrawaniem i wykańczanie. Ich produkcja obejmuje obróbkę stali narzędziowej w celu uzyskania tych elementów, a następnie hartowanie różnymi metodami, takimi jak hartowanie w wodzie, hartowanie olejowe, hartowanie w powietrzu oraz nakładanie twardych powłok. Wybierając materiał na elementy matryc, należy zwrócić uwagę na następujące czynniki.

● Żywotność elementu zestawu matryc zgodnie z wymaganiami.

● Odporność na zużycie, wstrząsy i obciążenia (rodzaj poddawanego procesu).

● Ich koszty, zarówno koszty początkowe, jak i koszty operacyjne.

3. Znaczenie efektu sprężynowania

Ocena wydajności formowania jest niezwykle istotna w przypadku tłoczenia dużych, złożonych elementów, takich jak panele samochodowe, w celu kontroli wad formowania i uzyskania precyzyjnych części. Zdolność do utrwalania kształtu jest jednym z głównych wskaźników oceny podatności blachy na odkształcanie. Zdolność do utrwalania kształtu definiuje się jako stopień utrwalenia rozmiaru i kształtu formowanego elementu. Podczas gięcia obciążenie jest przykładane w celu wygięcia elementu w pożądany kształt. Po zgięciu, po usunięciu obciążenia, całkowite odkształcenie elementu roboczego ulega zmniejszeniu dzięki odkształceniu sprężystemu. Powoduje to rozbieżność kształtu w elemencie roboczym, określaną jako sprężynowanie. Zachowanie tolerancji geometrycznych gotowego elementu stanowi istotne wyzwanie w procesie gięcia w powietrzu. Problem ten jest związany ze sprężynowaniem, które jest wynikiem interakcji różnych parametrów, takich jak właściwości materiału, geometria elementu, narzędzia i parametry procesu. Podczas gięcia siła gięcia to siła potrzebna do odkształcenia blachy do wymaganego kształtu. Zależności między siłą gięcia a drogą stempla można porównać z wynikami modelu gięcia i wprowadzić niezbędne korekty w celu lepszej kontroli procesu.

4. Wybór materiałów

4.1 Do wykrojnika

Wybrany materiał: WPS

Gatunek stali: Stal matrycowa D3/1.2080

Numer modelu: 1.2080/D3/Cr12

Technika: Ciągnienie na zimno

Twardość po wyżarzaniu: 269-217 HBS

Właściwości specjalne:

● Dobra odporność na zużycie i wytrzymałość na ściskanie

● Odporność na odkształcenia plastyczne

● Dobra hartowność

4.2 Dla mechanizmu podajnika

Wybrany materiał: Stal miękka

Numer modelu: 1.0401

Wydłużenie: 10-14% min

Technika: Ciągnienie na zimno

Właściwości specjalne:

● Wysoka wytrzymałość graniczna

● Niskie koszty

● Mniejsze zużycie i uszkodzenia nieruchomości

5. Obliczenia gięcia

5.1 Nomenklatura

Wytrzymałość na rozciąganie = Ft = 300 N/mm2

Grubość = T = 5 mm

Szerokość = W = 50 mm

Długość poprzeczna = L = 27 mm

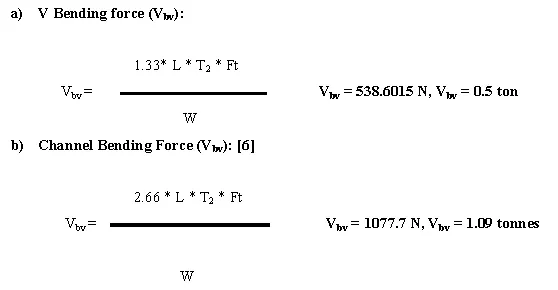

5.2 Obliczenia zgięcia V

5.3 Obliczenia siły

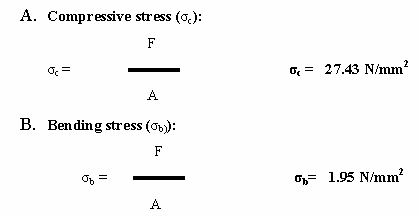

5.4 Obliczenia naprężeń