Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

Jakie są najlepsze praktyki w analizie osi gięcia rur?

Ten kompleksowy przewodnik szczegółowo omawia analizę osi gięcia rur, wyjaśniając, jak każda z nich – Y, B, C, A, Z i X – przyczynia się do precyzji gięcia, wydajności maszyny i niezawodności produkcji. Dowiedz się, jak optymalizacja interakcji między wieloma osiami poprawia wyniki produkcji i skraca czas cyklu.

Analiza osi gięcia rur: dlaczego stała się niezbędna w nowoczesnej produkcji

W miarę jak produkcja przechodzi w kierunku automatyzacji i produkcji o wysokiej precyzji, Analiza osi gięcia rur stała się jednym z najcenniejszych podejść inżynieryjnych zapewniających stałą jakość gięcia i efektywny przepływ produkcji. Wieloosiowe giętarki do rur nie są już prostymi urządzeniami mechanicznymi; stały się złożonymi systemami elektromechanicznymi, które opierają się na zsynchronizowanej interakcji osi, pętlach sprzężenia zwrotnego sterowanych serwomechanizmem oraz adaptacyjnych parametrach dostosowanych do różnych materiałów.

W tym kontekście zrozumienie indywidualnych ról każdej osi, a także zbiorczej dynamiki między nimi, pozwala operatorom i inżynierom dążyć do większej dokładności, minimalizować straty materiałów, skracać czas cyklu i utrzymywać długoterminową stabilność maszyny. Niniejszy artykuł zawiera dogłębną i szczegółową analizę każdej osi, jej charakterystyki operacyjnej oraz zasad inżynieryjnych leżących u podstaw precyzyjnego gięcia.

Rozszerzona analiza osi z głębią techniczną

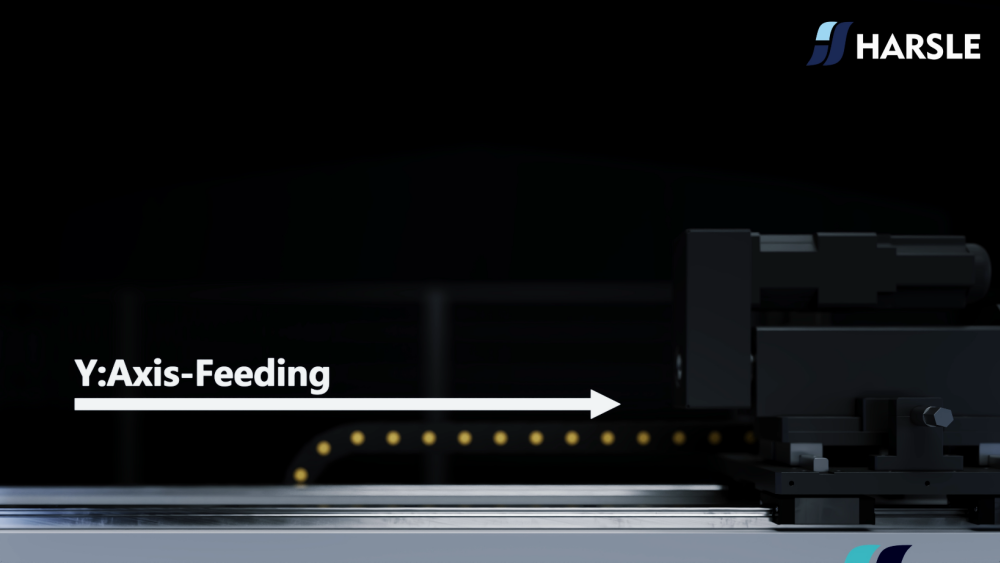

1. Oś Y – podawanie

W analizie osi gięcia rur, oś Y stanowi punkt początkowy wszystkich kolejnych operacji gięcia, ponieważ dokładna długość posuwu determinuje położenie każdego gięcia w sekwencji. Błąd w pozycjonowaniu osi Y – nawet rzędu kilku dziesiątych milimetra – może kumulować się na wielu gięciach i prowadzić do odchyleń wymiarowych, problemów z montażem lub odpadów materiałowych.

Z tego powodu system paszowy musi sprawować ścisłą kontrolę nad prędkość, moment obrotowy, chwyt zacisku i sprzężenie zwrotne położenia.

Rozszerzone rozważania techniczne

- Zachowanie prędkości podawania

Wyższe prędkości posuwu umożliwiają szybkie cykle, ale mogą generować drgania lub mikropoślizgi na powierzchni rury. Aby to skompensować, potrzebne są solidne pętle sterowania. - Serwo a podawanie hydrauliczne

Serwopodawanie gwarantuje wysoką powtarzalność, natomiast podawanie hydrauliczne zapewnia większą siłę pchającą — wybór właściwego systemu zależy od średnicy rury i grubości ścianki. - Integracja czujników

Czujniki przesuwu wykorzystujące laser i enkoder znacznie zwiększają dokładność, zapewniając informacje zwrotne w czasie rzeczywistym i zwiększając precyzję pozycjonowania dzięki automatycznej korekcie. - Interakcja powierzchni materiału

Metale takie jak stal nierdzewna wymagają stabilnej siły zacisku, aby zapobiec wgnieceniom powierzchni, dlatego kalibracja siły zacisku jest kluczowym elementem dokładności podawania.

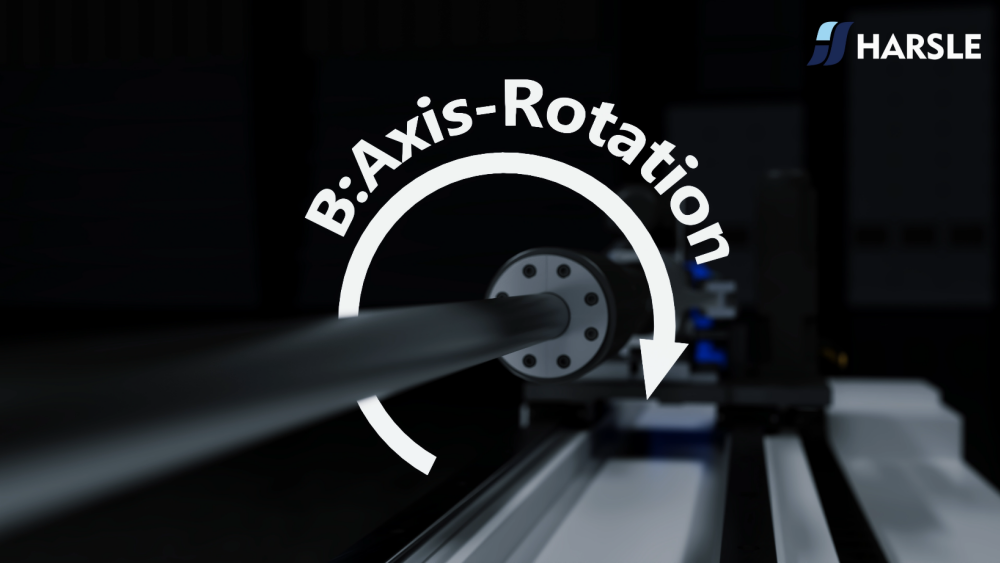

2. Oś B – obrót

Oś B decyduje o orientacji rury przed jej zgięciem, a jej dokładność obrotowa ma bezpośredni wpływ na zdolność maszyny do produkcji części o wielokierunkowej geometrii, np. układów wydechowych samochodów, przewodów HVAC i przewodów hydraulicznych.

Rozszerzone rozważania techniczne

- Kompensacja bezwładności obrotowej

Większe lub cięższe rury mają większą bezwładność, co wymaga precyzyjnej kontroli przyspieszania i zwalniania, aby zapobiec przekroczeniu dopuszczalnego momentu obrotowego. - Synchronizacja wieloosiowa

Oś B musi działać w idealnej harmonii z osiami Y i C, aby zachować integralność geometryczną podczas kolejnych gięcia. - Rozdzielczość enkodera

Wysokiej rozdzielczości enkodery pozwalają na precyzyjną korekcję kątową, umożliwiając wykonywanie złożonych wzorów gięcia, co byłoby niemożliwe w przypadku urządzeń sprzężenia zwrotnego o niskiej precyzji. - Projektowanie osprzętu i zacisków

Uchwyt obrotowy musi zapobiegać ślizganiu się rury podczas obrotów z dużym momentem obrotowym, aby zachować stabilną dokładność kątową.

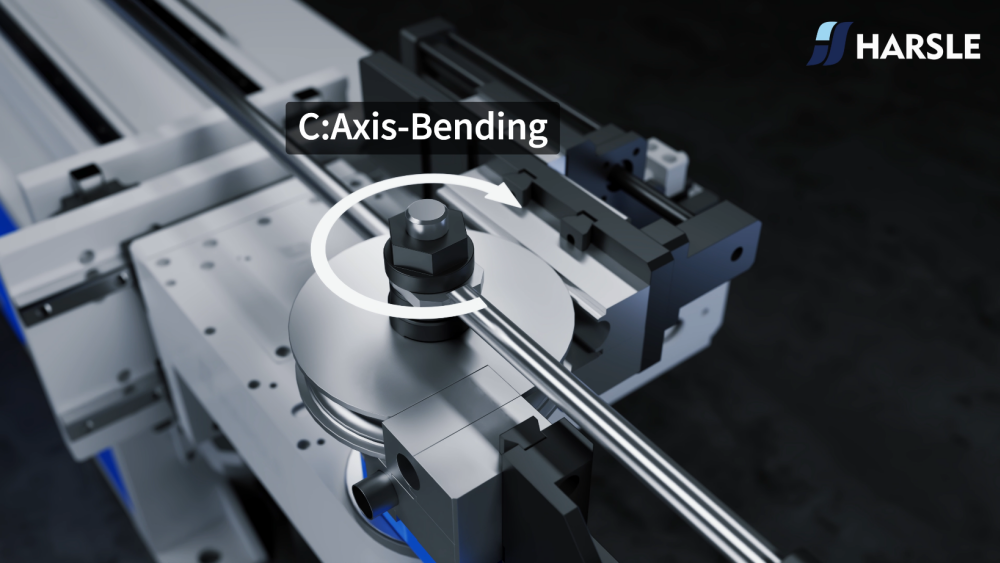

3. Oś C – gięcie

Oś C stanowi serce narzędzia do analizy osi gięcia rur. Przy pomocy tej osi wywierana jest siła na gięcie rury, a jakość tego działania definiuje ostateczną geometrię, integralność powierzchni i spójność strukturalną gotowego elementu.

Rozszerzone rozważania techniczne

- Rozkład sił i kontrola promienia

Maszyna musi wywierać stałą siłę gięcia na rurę, aby zapobiec jej spłaszczeniu lub pęknięciu, szczególnie podczas formowania ciasnych promieni. - Modele predykcji sprężynowania

Nowoczesne systemy wykorzystują bazy danych materiałów do przewidywania zachowania sprężynowania, umożliwiając maszynie automatyczne zastosowanie kompensacji. - Optymalizacja trzpienia i matrycy wycierającej

Wybór właściwego typu trzpienia — wtykowego, kształtowego lub kulowego — znacząco poprawia jakość powierzchni wewnętrznej i zapobiega powstawaniu zmarszczek. - Algorytmy adaptacyjnego zginania

Zaawansowane systemy sterowania analizują opór zginania w czasie rzeczywistym, dostosowując moment obrotowy lub kąt w celu utrzymania zaprogramowanej geometrii.

4. Oś A – pchanie

Oś A zapewnia dodatkowe wsparcie wzdłużne i gwarantuje, że rura pozostanie w prawidłowym położeniu podczas wykonywania długich gięciach lub podczas pracy z dużymi, ciężkimi lub długimi rurami.

Rozszerzone rozważania techniczne

- Stabilność długiego skoku

W przypadku długich rur, podczas transportu należy zachować stabilność, aby uniknąć ich uginania się lub przesuwania. - Monitorowanie momentu obrotowego i siły

Czujniki wykrywają nietypowy opór, zapewniając, że rura nie ulegnie odkształceniu lub nie będzie kolidować z narzędziami. - Integracja z osią Y

W sekwencjach gięcia wymagających wysokiej precyzji osie Y i A muszą działać spójnie, aby zagwarantować właściwe ustawienie i pozycjonowanie.

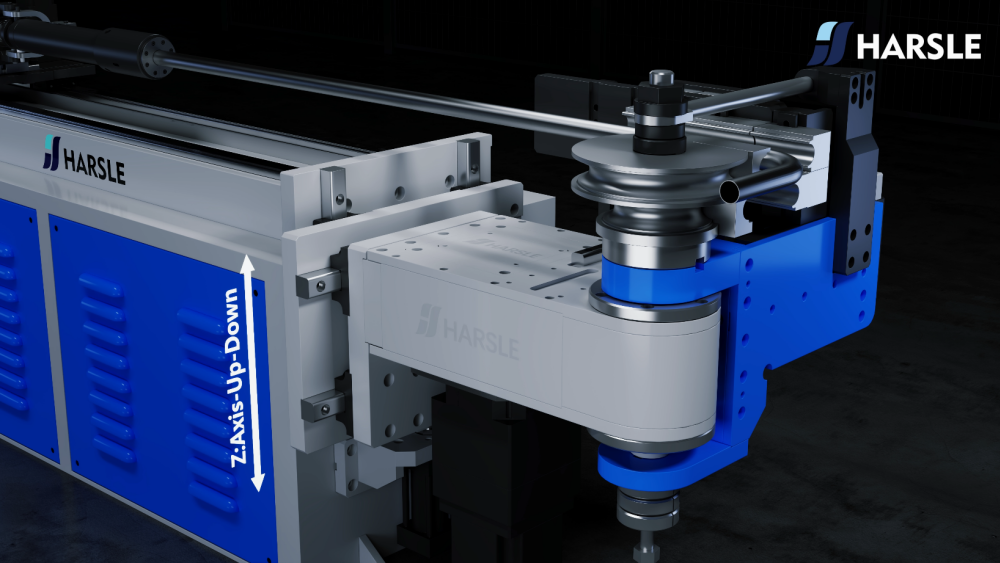

5. Oś Z – ruch pionowy

Oś Z reguluje prześwit pionowy, umożliwiając operatorom przełączanie się między narzędziami, zmianę geometrii gięcia i tworzenie przestrzeni do wielowarstwowych operacji gięcia.

Rozszerzone rozważania techniczne

- Możliwość podnoszenia dużych ciężarów

Oś Z musi zachować sztywność i stabilność przy dużych obciążeniach, zwłaszcza przy obsłudze dużych matryc. - Powtarzalność pionowa

Dokładna kontrola wysokości gwarantuje, że każde gięcie rozpoczyna się od spójnego ustawienia narzędzi. - Funkcje bezpieczeństwa i prześwitu

Regulacja wysokości w pionie chroni maszynę przed kolizjami podczas skomplikowanych cykli gięcia.

6. Oś X – ruch poziomy

Oś X zapewnia boczne wyrównanie podczas gięcia, co jest szczególnie istotne przy produkcji części wielopłaszczyznowych lub przestrzennie złożonych.

Rozszerzone rozważania techniczne

- Precyzja pozycjonowania krzyżowego

Bardzo precyzyjne szyny liniowe i śruby kulowe zapewniają płynny i stały ruch poziomy. - Złożona kompensacja geometryczna

Kompensacja boczna jest często konieczna w celu uwzględnienia sprężystości lub elastyczności materiału. - Sprzężenie zwrotne w pętli zamkniętej

Serwomotorowe pozycjonowanie poziome zapewnia precyzyjne wytwarzanie części wielokierunkowych.

Jak analiza osi gięcia rur zwiększa wydajność

Stosowanie systematyczności Analiza osi gięcia rur Umożliwia operatorom identyfikację słabych punktów w produkcji, dostosowanie parametrów interakcji osi, optymalizację nakładających się operacji i skrócenie niepotrzebnych przestojów między gięciami. Dzięki strategicznemu podejściu do analizy osi producenci mogą:

- Skróć czas cyklu

- Zwiększenie wykorzystania maszyn

- Poprawa spójności produktu

- Niższe wskaźniki złomu

- Wydłuż żywotność maszyny

Ostatecznie optymalizacja na poziomie osi zapewnia bardziej przewidywalne i stabilne środowisko gięcia.

Trwające wyzwania i praktyczne rozwiązania

Nawet przy zastosowaniu zaawansowanej analizy osi gięcia rur, zespoły produkcyjne wciąż napotykają na problemy występujące w rzeczywistych warunkach, takie jak:

- Zmiana twardości materiału

- Sprężystość zależna od temperatury

- Zużycie narzędzi i niewspółosiowość matryc

- Dryft kalibracji czujnika

- Niespójność operatora

Rozwiązania te zazwyczaj obejmują konserwację zapobiegawczą, okresową kalibrację i integrację systemów monitorowania zdolnych do wychwytywania anomalii zanim wpłyną one na produkcję.

Wnioski: Przyszłe trendy w analizie osi gięcia rur

Wraz z rozwojem inteligencji maszynowej, analiza osi gięcia rur ma obejmować predykcyjne korekty sterowane przez sztuczną inteligencję, automatyczne obliczanie sprężystości, mapowanie sił w czasie rzeczywistym oraz samooptymalizujące się algorytmy gięcia. Te postępy umożliwią giętarkom podejmowanie autonomicznych decyzji, znaczną poprawę dokładności i obniżenie kosztów operacyjnych.

Dzięki przyjęciu analizy osi gięcia rur jako podstawowej praktyki producenci mogą zwiększyć swoją wydajność, poprawić jakość produktów i zapewnić sobie długoterminową przewagę konkurencyjną w branży produkcyjnej.