3 skuteczne metody czyszczenia do konserwacji pras krawędziowych CNC

Jako osoba pracująca z CNC prasy krawędziowe Regularnie rozumiem, jak ważna jest prawidłowa konserwacja, aby zapewnić optymalną wydajność. Jednym z kluczowych aspektów CNC prasa krawędziowa Konserwacja to regularne i skuteczne czyszczenie. W tym poradniku podzielę się sprawdzonymi metodami czyszczenia prasy krawędziowej, które pomogą Ci wydłużyć żywotność maszyny, zapobiec kosztownym awariom i utrzymać precyzję gięcia. Dobrze utrzymana prasa krawędziowa CNC zapewnia wydajność i wysoką jakość wyników w każdym projekcie obróbki metali.

W procesie obróbki blach na giętarce CNC, przez długi czas nieuchronnie gromadzi się brud. Największym problemem jest to, że elementy hydrauliczne giętarki CNC są trudne do czyszczenia z różnych powodów. W tym artykule przedstawimy kilka metod czyszczenia elementów hydraulicznych, które pomogą Ci lepiej użytkować i konserwować maszynę CNC. maszyna do gięcia.

Spis treści

Konserwacja prasy krawędziowej CNC

Czyszczenie impregnacyjne rozpuszczalnikiem

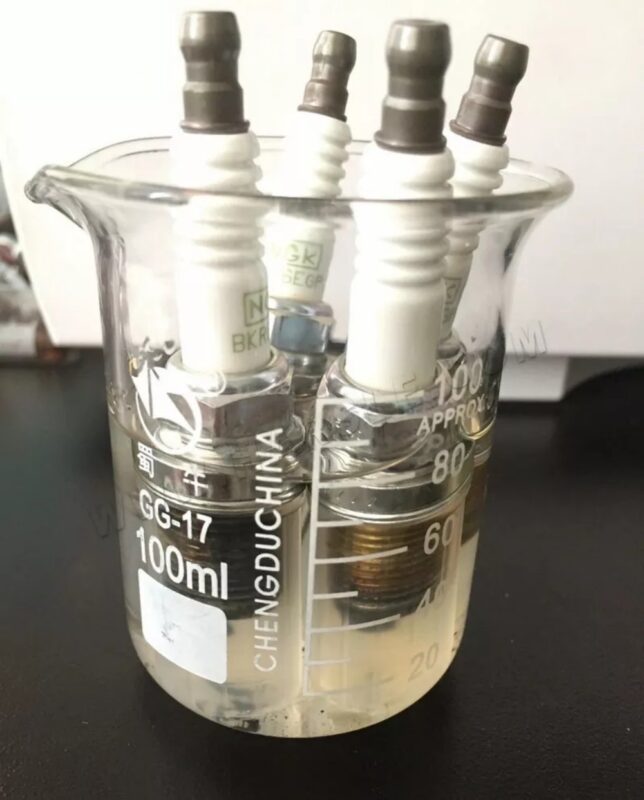

Czyszczenie zanurzeniowe w rozpuszczalniku polega na zanurzeniu czyszczonych elementów hydraulicznych w zbiorniku czyszczącym z urządzeniem grzewczym (temperatura nagrzewania wynosi zazwyczaj 35–85 stopni Celsjusza), dodaniu odpowiedniej ilości rozpuszczalnika czyszczącego do wody i jednoczesnym wprowadzeniu sprężonego powietrza lub pary do roztworu czyszczącego. W celu uzyskania dynamicznego stanu roztworu czyszczącego, czas moczenia wynosi 4–8 godzin. Następnie wyczyszczone i nasączone elementy hydrauliczne są wyjmowane do suszenia lub wycierane do sucha. Dodatkowo, części z silnym zanieczyszczeniem olejem należy wycierać ręcznie podczas czyszczenia.

Mycie w sprayu

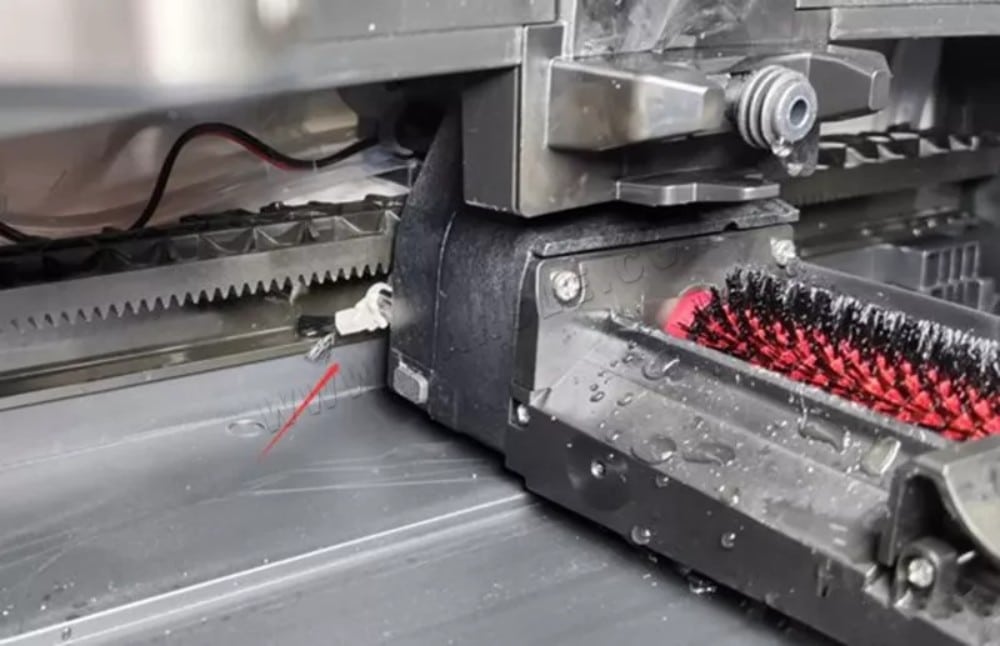

Czyszczenie natryskowe polega na użyciu strumienia ciśnieniowego, który nadaje się do pracy ciągłej w dużych i średnich fabrykach oraz warsztatach. Przygotowany, podgrzany roztwór wodny jest rozpylany i czyszczony pod ciśnieniem 0,3 mPa przez pompę odporną na korozję. Ogólnie rzecz biorąc, czyszczone części przechodzą przez trzy ciągłe procesy natryskowe: mycie wstępne, czyszczenie i płukanie gorącą wodą. Dodatkowo, zanieczyszczenia mogą być zdmuchiwane przez strumień powietrza generowany przez sprężone powietrze, z których najlepszy jest strumień pulsacyjny.

Szorowanie z napędem silnikowym

Zanieczyszczenia usuwa się miękką szczotką, aby zachować precyzję i niską chropowatość powierzchni. Na przykład w przypadku filtra oleju, zawsze należy używać szczotki z twardego drutu, która czasami uszkadza element filtrujący lub zmniejsza dokładność filtracji. Innym przykładem jest korpus zaworu hydraulicznego o wysokiej precyzji i niskiej chropowatości, w którym zastosowano nylonowe szczotki z kulkami ściernymi do czyszczenia końców otworów zaworów, połączeń otworów i podcięć. Głowica szczotki nylonowej jest wykonana z czarnych włókien nylonowych o średnicy 0,3-0,6 mm i zielonego węglika krzemu o specyfikacji M20.

Czyszczenie ultradźwiękowe

Fale ultradźwiękowe o odpowiedniej mocy są wykorzystywane do absorpcji w roztworze czyszczącym, tworząc punktowe, maleńkie wgłębienia. Gdy wgłębienie rozszerza się do granic ruchu, nagle zapada się, tworząc częściową próżnię. Otaczający płyn wypełnia tę próżnię z dużą prędkością, co powoduje kilka Silne wzrosty ciśnienia i wstrząsy mechaniczne rzędu tysięcy atmosfer odrywają zanieczyszczenia z powierzchni części umieszczonych w płynie czyszczącym. Ta metoda charakteryzuje się krótkim czasem czyszczenia i dobrą jakością czyszczenia, a także umożliwia czyszczenie części o złożonych kształtach, których nie można czyścić ręcznie. W porównaniu z pracą ręczną, skuteczność jest zwiększona ponad 10-krotnie, a koszty zmniejszone. Jednak porowaty materiał filtra oleju ma efekt pochłaniania fal dźwiękowych, co może wpływać na efekt czyszczenia.

Podgrzane ulatnianie

Niektóre zanieczyszczenia można usunąć poprzez ich podgrzanie i odparowanie, jednak metoda ta nie jest w stanie usunąć resztkowego węgla, popiołu ani stałych zanieczyszczeń znajdujących się w elementach hydraulicznych prasy hydraulicznej.

Australia-Customer-Feedback.jpg)

Brazil.png)

Serbia-Customer-Feedback.jpg)