Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

W jaki sposób konfiguracja i kalibracja giętarki do rur poprawia dokładność?

Konfiguracja i kalibracja giętarki do rur to podstawa uzyskania precyzyjnych rezultatów w każdym procesie produkcji rur, zwłaszcza podczas pracy z komponentami samochodowymi, rurami HVAC, stelażami meblowymi lub złożonymi podzespołami przemysłowymi. Jeśli zastanawiasz się, jak prawidłowa konfiguracja i dokładna kalibracja wpływają na końcową jakość gięcia, jesteś we właściwym miejscu. W tym artykule przeprowadzę Cię przez niezbędne kroki konfiguracji, techniki kalibracji i praktyczne metody, które pomogą Ci zminimalizować błędy i osiągnąć powtarzalną wydajność gięcia. Niezależnie od tego, czy dopiero zaczynasz przygodę z gięciem rur, czy chcesz usprawnić swój obecny proces pracy, ten przewodnik wskaże Ci jasną i praktyczną drogę do wiarygodnych i powtarzalnych rezultatów.

Jak wykonać Giętarka do rur Konfiguracja zapewniająca maksymalną dokładność

Krok 1: Przygotowanie maszyny i obszaru roboczego

Zanim zacznę konfigurować giętarkę do rur, zawsze upewniam się, że miejsce pracy jest uporządkowane i wolne od zanieczyszczeń. Stabilne i czyste miejsce pracy zapobiega nieoczekiwanym ruchom podczas gięcia i zapewnia późniejszą precyzyjną kalibrację. Sprawdzam również, czy maszyna jest prawidłowo zakotwiczona do podłoża i czy podstawa jest wypoziomowana. Nawet niewielkie nierówności mogą prowadzić do odchyleń kąta lub marszczenia podczas gięcia.

Krok 2: Wybór odpowiednich narzędzi do materiału

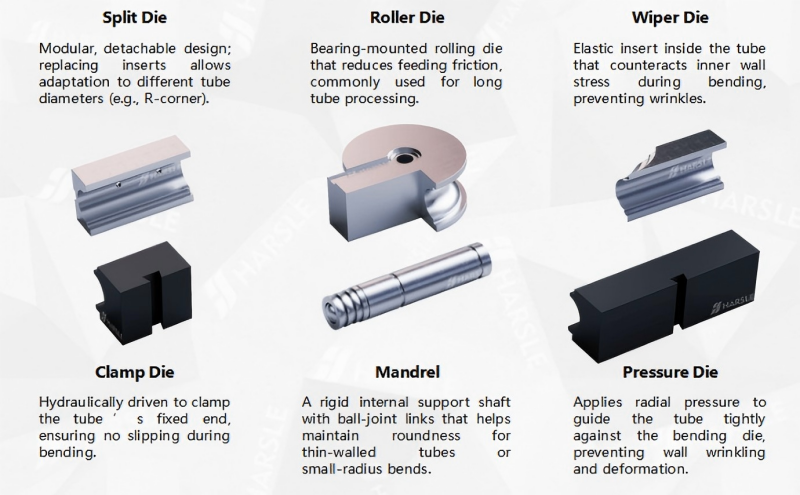

Wybór odpowiedniego narzędzia jest jednym z najważniejszych elementów konfiguracji i kalibracji giętarki do rur. Dobieram trzpień, matrycę wygładzającą, matrycę dociskową i matrycę do gięcia do materiału rury, grubości ścianki i średnicy zewnętrznej. Użycie niewłaściwej kombinacji narzędzi często powoduje problemy, takie jak owalność, sprężynowanie lub ślady na powierzchni. Na przykład, jeśli gnę stal nierdzewną, wybieram twardsze materiały narzędziowe, aby utrzymać stały nacisk podczas gięcia.

Krok 3: Instalacja i wyrównywanie narzędzi

Po wybraniu oprzyrządowania, starannie montuję każdy element, upewniając się, że wszystko jest idealnie wyrównane. Niewspółosiowość jest jedną z najczęstszych przyczyn niedokładnych kątów gięcia i odkształceń kształtów. Sprawdzam, czy trzpień jest wyśrodkowany wewnątrz rury, czy matryca dociskowa przylega równo do matrycy gnącej oraz czy system mocowania jest szczelny. Na tym etapie smaruję również oprzyrządowanie, aby zmniejszyć tarcie podczas gięcia.

Krok 4: Konfigurowanie parametrów maszyny

Po zakończeniu fizycznego ustawiania przechodzę do systemu sterowania giętarką do rur. Wprowadzam parametry takie jak kąt gięcia, prędkość gięcia, siła zacisku i odległość wycofania trzpienia. Wartości te różnią się w zależności od materiału rury i promienia gięcia. Na przykład stal o wysokiej wytrzymałości może wymagać mniejszej prędkości gięcia, aby uniknąć pęknięć, podczas gdy aluminium zazwyczaj wymaga bardziej precyzyjnej kontroli, aby zapobiec odkształceniom powierzchni.

Jak skalibrować Giętarka do rur dla uzyskania spójnych wyników gięcia

Krok 1: Zerowanie osi maszyny

Aby rozpocząć kalibrację, najpierw ustawiam wszystkie osie maszyny w punkcie zerowym. Dotyczy to osi obrotu, głowicy gnącej i wózka podającego. Zerowanie gwarantuje, że maszyna dokładnie odczytuje każdy ruch i pomaga uniknąć kumulacji błędów po wielokrotnym gięciu.

Krok 2: Kalibracja kąta gięcia

Używam cyfrowego narzędzia do pomiaru kąta, aby sprawdzić pierwsze próbne gięcie. Ponieważ materiały rurowe zachowują się różnie w zależności od twardości i grubości, sprężynowanie musi być zawsze kompensowane. Porównuję kąt rzeczywisty z kątem zaprogramowanym i dostosowuję wartość kompensacji maszyny. Ten krok jest kluczowy dla utrzymania dokładności w długich seriach produkcyjnych.

Krok 3: Kalibracja długości rurki doprowadzającej

Jeśli giętarka do rur jest wyposażona w automatyczny system podawania, kalibruję długość podawania, aby upewnić się, że rura ustawi się dokładnie w odpowiedniej pozycji przed gięciem. Nawet odchylenie 0,5 mm może mieć wpływ na kształty gięte wielokrotnie. Przeprowadzam kilka próbnych podań, mierzę przemieszczenie rury i precyzyjnie dostrajam parametry serwomechanizmu podawania.

Krok 4: Kalibracja osi obrotu

W przypadku skomplikowanych elementów, takich jak samochodowe rury wydechowe czy ramy wielokierunkowe, rura musi obracać się precyzyjnie między zagięciami. Wykonuję kilka obrotów testowych i sprawdzam orientację za pomocą kątomierza lub cyfrowego miernika obrotowego. Po zidentyfikowaniu przesunięcia, koryguję ustawienie kalibracji obrotu na panelu sterowania.

Krok 5: Przeprowadzenie kompletnych testów zgięciowych

Po skalibrowaniu wszystkich osi wykonuję pełne próby gięcia, aby zweryfikować ogólną dokładność. Sprawdzam rurę pod kątem zgodności z rysunkami projektowymi, zwracając uwagę na eliptyczność, ścieńczenie ścianek, spójność promienia gięcia i dokładność kątową. Jeśli wszystko mieści się w wymaganych tolerancjach, maszyna jest gotowa do produkcji.

Typowe problemy rozwiązywane przez prawidłową konfigurację i kalibrację giętarki do rur

Eliminacja odchyleń sprężynowych

Sprężynowanie jest nieuniknione, ale dzięki prawidłowej kalibracji mogę je dokładnie skompensować i za każdym razem uzyskać idealne kąty.

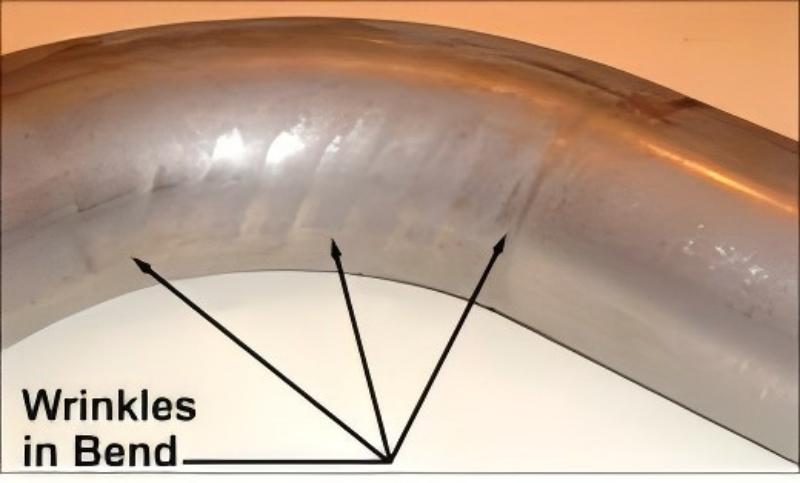

Zapobieganie marszczeniu się i pękaniu rurek

Właściwy dobór narzędzi i ich ustawienie zapobiegają załamaniu się lub rozerwaniu rury podczas gięcia.

Zmniejszanie odchyleń wymiarowych

Dobrze skalibrowana oś podawania i obrotu zapewnia, że elementy rurowe o wielu zagięciach są powtarzalne i precyzyjne.

Poprawa wydajności produkcji

Gdy maszyna jest prawidłowo skonfigurowana, mogę zmniejszyć liczbę poprawek i produkować dokładniejsze części, wykonując mniej regulacji.

Często zadawane pytania

Jak często powinienem kalibrować giętarkę do rur?

Zalecam sprawdzenie kalibracji po każdej istotnej zmianie oprzyrządowania lub co 200–300 cykli produkcyjnych. Aplikacje o wysokiej precyzji mogą wymagać częstszej kalibracji.

Jak mogę zmniejszyć sprężystość przy gięciu rur ze stali nierdzewnej?

Właściwe podparcie trzpienia, zmniejszenie prędkości gięcia i dostosowanie kąta kompensacji pozwala znacząco zredukować zjawisko sprężynowania podczas gięcia stali nierdzewnej.

Jaka jest najważniejsza część konfiguracji i kalibracji giętarki do rur?

Kluczem do uzyskania powtarzalnej wydajności gięcia jest spójne ustawienie i dokładna kalibracja kąta.

Czy powinienem wykonywać próby gięcia za każdym razem po zmianie materiału rury?

Tak. Różne materiały – nawet od różnych dostawców – mogą zachowywać się inaczej, dlatego testy gięcia pomagają zapewnić dokładność.

Wniosek

Prawidłowa konfiguracja i kalibracja giętarki do rur jest niezbędna do produkcji precyzyjnych elementów rurowych w każdym środowisku produkcyjnym. Dzięki przestrzeganiu odpowiednich procedur dotyczących narzędzi, regulacji parametrów maszyny i precyzyjnej kalibracji, mogę osiągnąć spójne kąty gięcia i wiarygodne rezultaty we wszystkich partiach produkcyjnych. Jeśli chcesz zwiększyć wydajność gięcia rur lub potrzebujesz wskazówek dotyczących konkretnych materiałów, skontaktuj się z zespołem HARSLE, aby uzyskać fachowe wsparcie i dodatkową dokumentację.