Analiza elementów skończonych i udoskonalanie ramy maszyny do gięcia

W mojej pracy z maszyny do gięciaOdkryłem, że analiza elementów skończonych (MES) jest nieocenionym narzędziem do oceny i poprawy integralności konstrukcyjnej ramy. Rama giętarki musi wytrzymywać znaczne siły podczas pracy, a wszelkie słabości mogą prowadzić do awarii lub niedokładności. Dzięki MES udało mi się zidentyfikować punkty naprężeń i zoptymalizować projekt w celu zwiększenia wydajności i trwałości. W tym artykule omówię proces analizy elementów skończonych i sposoby jej zastosowania w celu ulepszenia ramy giętarki, dzieląc się spostrzeżeniami, które mogą pomóc inżynierom i operatorom zapewnić optymalną funkcjonalność i długowieczność ich sprzętu.

1. Przedmowa

Rama maszyny do gięcia jest kluczowym elementem maszyna do gięciaSztywność ramy giętarki ma bezpośredni wpływ na bezpieczeństwo i precyzję gięcia. Zrównoważenie jakości i kosztów zawsze było celem projektantów. Giętarka serii A to model, który firma wprowadziła i promowała na początku lat 80. XX wieku, wykorzystując zaawansowaną technologię zagraniczną. Maszyny z tej serii są proste, praktyczne i charakteryzują się niską awaryjnością. Cieszą się one ogromnym uznaniem użytkowników i zawsze były najgorętszym produktem firmy.

Ponieważ maszyna została zaprojektowana przed latami 80. XX wieku, jej możliwości ograniczały się wówczas do systemu projektowego oraz oprogramowania i sprzętu komputerowego. W tamtym czasie projekt opierał się zasadniczo na tradycyjnej, konwencjonalnej metodzie mechaniki materiałów. W przypadku wielkogabarytowych spawanych elementów konstrukcyjnych ramy giętarki, punktu koncentracji naprężeń nie można dokładnie obliczyć, dlatego często stosuje się metodę przybliżonej hipotezy, a wynik obliczeń jest bardzo zgrubny. Aby to zagwarantować, projektanci często dodają sztuczne wartości doświadczalne, co zwiększa współczynnik bezpieczeństwa, a w rezultacie prowadzi do powstania sprzętu, który jest bardzo nieporęczny, zużywa materiały i utrudnia produkcję.

2. Główna struktura i obiekt badań obrabiarki

2.1 Struktura maszyny

Maszyna do gięcia serii A to górna konstrukcja przekładniowa, pokazana na rysunku 1. Składa się ona głównie z następujących części:

Zębatka: spawana z grubej blachy stalowej, składająca się głównie z belki górnej, płyt bocznych lewej i prawej oraz belki dolnej, służąca do mocowania różnych elementów, takich jak cylinder olejowy, szyna prowadząca i dolna matryca.

Suwak: Cała gruba konstrukcja z blachy stalowej jest połączona z cylindrem olejowym i szyną prowadzącą, a dolny koniec jest zamocowany do górnej formy. Cylinder roboczy napędza górny i dolny ruch posuwisto-zwrotny, aby dokończyć gięcie blachy.

Cylinder: zapewnia siłę gięcia potrzebną do zgięcia arkusza i napędza suwak, który porusza się w górę i w dół.

Drążek równoważący: Upewnij się, że suwak porusza się synchronicznie w lewo i w prawo.

Prowadnica: zamocowana na ramie w celu ograniczenia ruchu suwaka.

2.2 Obiekt badań

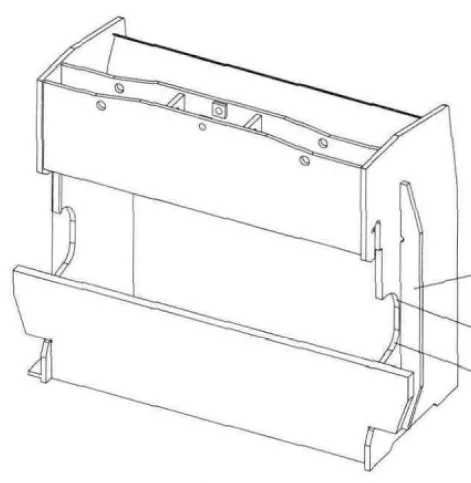

Giętarki serii A produkowane obecnie przez firmę mają zróżnicowane parametry techniczne. W niniejszym artykule wybrano do badań i analiz najlepiej sprzedającą się i reprezentatywną giętarkę o sile nacisku 3,1 m×1000 kN. Obiektem badań jest rama złożona z największej liczby materiałów. Rysunek 2 przedstawia trójwymiarowy schemat modelowania ramy giętarki serii A.

Jest ona spawana z grubej blachy stalowej i podzielona na trzy części: belkę górną, lewą i prawą płytę boczną oraz belkę dolną. Belka górna to konstrukcja dwupłytowa do montażu napędu. Cylinder olejowy; belka dolna to konstrukcja z grubej blachy stalowej, która przejmuje siłę obciążenia dolnej formy; płyta boczna łączy belkę górną z belką dolną, a płyta boczna jest wyposażona w gardziel w kształcie litery C do podawania.

3. Ustanowienie modelu elementów skończonych

Rama giętarki jest spawana. Jeśli podczas modelowania wykorzystywana jest konstrukcja spawana, należy uwzględnić takie czynniki, jak rodzaj spoiny między blachami stalowymi, co znacznie zwiększa złożoność procesu obliczeniowego. Aby ułatwić generowanie siatki i sterowanie, model jest zabezpieczony. Geometria i właściwości mechaniczne są zbliżone do rzeczywistych, a wprowadzono następujące uproszczenia:

(1) Generowanie wzoru pojedynczej części dla modelu stojaka;

(2) Aby uzyskać jak najlepsze odwzorowanie rzeczywistego stanu spawania, wszystkie spoiny są fazowane;

(3) Wyeliminuj drobne struktury, takie jak otwory procesowe, otwory gwintowane i żebra, które mają mniejszy wpływ na wytrzymałość i sztywność.

3.1 Właściwości mechaniczne materiałów

Wszystkie regały są spawane blachą stalową Q235. Parametry mechaniczne blachy stalowej Q235 są następujące:

Moduł sprężystości E=210GPa;

Współczynnik Poissona μ = 0,28;

Gęstość ρ = 7,8 × kg / m3;

Granica plastyczności σs = 235MPa;

Dopuszczalne naprężenie [σ] = 160 MPa.

3.2 Obciążenie stojaka i opis ograniczeń

Obciążenie giętarki w trakcie pracy ulega zmianie. Nacisk w cylindrze jest stopniowo zwiększany od zera, a po osiągnięciu wartości szczytowej następuje zginanie, a następnie odciążenie. Ponieważ przeprowadzono statyczną analizę liniową, obciążenie jest traktowane jako obciążenie statyczne. Maksymalna siła zginająca górnej belki ramy poddanej działaniu 3 cylindrów wynosi 1000 kN, z czego 400 kN przypada na lewy i prawy cylinder, 200 kN na środkowy cylinder, a kierunek jest pionowy w górę; dolna belka jest przenoszona przez suwak i dolną matrycę. Wszystkie siły zginające skierowane są w dół, a kierunek jest pionowy w dół.

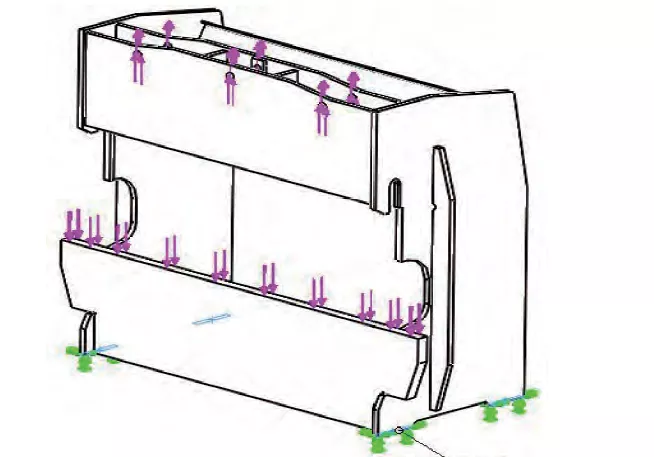

Rama jest przymocowana do podłoża. Chociaż rama jest mocowana za pomocą śrub kotwiących, śruby kotwiące ograniczają jedynie kierunek przesunięcia dolnej powierzchni i nie mają dużego wpływu na dokładność analizy konstrukcyjnej. Spodnia część stopy ogranicza jej pełne wiązanie, jak pokazano na rysunku 3.

3.3 Podział siatki

Siatkowanie jest bardzo ważnym etapem analizy elementów skończonych. Jakość siatki jest bezpośrednio związana z dokładnością wyników obliczeń metodą elementów skończonych, a nawet wynik może być błędny. Funkcja elementów skończonych oprogramowania SolidWords służy do podziału siatki i modelu. Model ramy giętarki, podzielony na 30170 jednostek, przedstawiony jest na rysunku 4.

4. Analiza wyników obliczeń

Dzięki obliczeniom i analizie w oprogramowaniu SolidWords uzyskano wykres przemieszczenia i chmury naprężeń w kierunku Y ramy giętarki, jak pokazano na rysunkach 5 i 6. Wyniki pokazują, że maksymalne odkształcenie w kierunku Y przy pełnym obciążeniu ramy wynosi 2,43 mm w górnej części górnej belki. W rzeczywistości przemieszczenie górnej belki mieści się w zakresie odkształceń sprężystych materiału, co ma niewielki wpływ na dokładność maszyny, dlatego wartość przemieszczenia nie jest szczególnie istotna.

Maksymalne naprężenie ramy wynosi 169 MPa w zaokrąglonym narożniku ceowatego wgłębienia płyty bocznej, co przekracza dopuszczalne naprężenie blachy stalowej Q235, z której wykonana jest rama giętarki, o 160 MPa. W praktyce uszkodzona część jest widoczna już na samym początku. Brakuje projektu.

5. Ulepszony projekt

Aby usunąć niedociągnięcia pierwotnego projektu, udoskonalono go.

Zgodnie z wykresem naprężeń ramy przedstawionym na rys. 6, maksymalne naprężenie ramy giętarki występuje w dolnym narożniku wnęki w kształcie litery C płyty bocznej. Jak widać na podstawie charakterystyki pierwotnej konstrukcji (rys. 7), wnęka w kształcie litery C płyty bocznej ramy ma kształt litery C. Dolny promień zaokrąglenia wynosi R120, a górny R200.

Z doświadczenia wynika, że zmiana stopnia wyokrąglenia na górny nie wpływa na normalne użytkowanie prasy krawędziowej. Po wprowadzeniu ulepszeń, maksymalne naprężenie ramy wynosi 149 MPa, co jest widoczne na podstawie analizy oprogramowania, a efekt jest oczywisty. Można zauważyć, że po niewielkiej optymalizacji maksymalne naprężenie ramy natychmiast spada do dopuszczalnego zakresu naprężeń dla danego materiału.

Rysunek 7 — Oryginalna cecha projektu

Aby wykryć niedoskonałości, należy kontynuować dogłębne badania pierwotnego projektu. Pierwotny projektant uznał również, że gardziel w kształcie litery C panelu bocznego bagażnika jest najsłabszym elementem ramy. Ze względów bezpieczeństwa, projektant dodał usztywnienie do gardzieli panelu bocznego, aby w pewnym stopniu zmniejszyć gardziel w kształcie litery C. Ryzyko pęknięcia przy gardzieli jest jednak z punktu widzenia mechaniki materiałowej większe wzmocnienie żeber nie zapewnia maksymalnej wartości użytkowej materiału.

Spróbuj wyeliminować żebra wzmacniające, optymalizując zaokrąglone narożniki, a następnie oblicz i przeanalizuj, a maksymalne naprężenie ramy wynosi 155 MPa. Nadal w dolnym narożniku gardzieli w kształcie litery C, maksymalne przemieszczenie w kierunku Y wynosi 2,54 mm. Chociaż maksymalne naprężenie po usunięciu wzmocnienia żebra, nadal mieści się ono w dopuszczalnym zakresie naprężeń materiału. Widać, że chociaż pierwotna konstrukcja żeber ma pewien wpływ, ale efekt ten nie jest oczywisty, to jednak marnuje się wiele surowców oraz godzin pracy przy montażu i spawaniu, więc można rozważyć anulowanie.

Biorąc jednak pod uwagę, że ta seria modeli jest produkowana od ponad 30 lat, sprzedaż sięga prawie 10 000 egzemplarzy, a liczba użytkowników jest duża. Jeśli teraz zrezygnujemy z żeber, użytkownicy będą podejrzewać, że to tylko pójście na łatwiznę. W tym celu, w celu dalszej optymalizacji, przy zachowaniu wagi maszyny, materiał oryginalnego żebra zostaje „przeszczepiony” na płytę boczną, żebro wzmacniające zostaje usunięte, a płyta boczna odpowiednio poszerzona.

W ten sposób w pełni wykorzystuje się maksymalną wartość użytkową materiału, a wytrzymałość i sztywność maszyny ulegają znacznemu zwiększeniu pod warunkiem, że masa maszyny jest stała. Wzrost wytrzymałości i sztywności oznacza, że ogólna wydajność maszyny ulega poprawie.

6. Wnioski

Zgodnie z zoptymalizowanymi danymi projektowymi przeprowadzono test prototypu. Udowodniono, że zoptymalizowany maszyna do gięcia Osiągnięto dobre rezultaty. Bez zmiany masy maszyny, sztywność maszyny została zwiększona dzięki 20%, co pozwala zaoszczędzić sporo czasu montażu i spawania, a także ma korzystny wpływ na ekonomię. Widać, że tradycyjne obliczenia komputerowe i doświadczenie utrudniają spełnienie wymagań optymalizacyjnych. Oprogramowanie elementów skończonych pozwala na łatwą optymalizację projektu i produkcję produktów najwyższej jakości przy minimalnej ilości materiałów.