Cięcie blachy stalowej o grubości 50 mm za pomocą lasera Nd:YAG

Abstrakcyjny

Przedstawiamy wyniki eksperymentów badających wykonalność cięcia grubych (> 15 mm) blach ze stali miękkiej za pomocą włókna sprzężonego Nd: Laser YAGEksperymenty przeprowadzono z użyciem lasera Nd:YAG o mocy ciągłej 2,5 kW, doprowadzanego do przedmiotu obrabianego za pomocą światłowodu z rdzeniem krzemionkowym o średnicy 0,6 mm. Grubość próbek stali miękkiej wahała się od 10 do 50 mm. Przedstawiono i omówiono wpływ szeregu parametrów roboczych, takich jak ognisko i położenie dyszy tnącej względem powierzchni stali, ciśnienie gazu wspomagającego, moc i prędkość procesu, na jakość powierzchni cięcia. Dotychczasowe wyniki pokazują, że możliwe jest cięcie blachy ze stali miękkiej o grubości do 50 mm z prędkością do 200 mm/min przy mocy lasera Nd:YAG wynoszącej zaledwie 500 W. Powierzchnia cięcia jest gładka i nie ma żużlu. Wyniki te są obiecujące w kontekście zastosowania technologii laserowej Nd:YAG do cięcia grubych blach stalowych.

1. Wstęp

Cięcie laserowe stanowi około 1/4 branży obróbki materiałów laserowych [1]. W ciągu ponad 30 lat od wyprodukowania pierwszego lasera wspomaganego gazem [2] niewiele zmieniło się w metodzie cięcia laserowego. W przypadku cięcia stali miękkich wiązka lasera jest skupiana na lub w pobliżu powierzchni przedmiotu obrabianego i otoczona szerszym, współosiowym strumieniem gazu wspomagającego tlen. Zwykle do cięcia stali miękkich o grubości 12–15 mm stosuje się lasery o mocy do 3 kW, a grubsze blachy są cięte głównie za pomocą systemów plazmowych lub tlenowo-paliwowych. Chociaż możliwe jest cięcie metali za pomocą lasera CO2 do grubości 40 mm, występuje znaczny spadek jakości cięcia i powtarzalności [3].

Jednym z rozwiązań cięcia grubszych blach ze stali miękkiej jest zwiększenie mocy lasera. Chociaż takie podejście ma wiele zalet, istnieją również poważne wyzwania. Przy wyższych mocach (3,5 kW i wyższych) jakość wiązki staje się niestabilna, żywotność elementów optycznych ulega skróceniu, koszty sprzętu i eksploatacji są wysokie, a precyzja cięcia pogarsza się. W [4] wykazano, że dla danej jakości wykończenia powierzchni, chociaż grubość szczeliny pozostaje w przybliżeniu stała, prędkość cięcia nie zmniejsza się proporcjonalnie do niej, co wskazuje na zmniejszenie wydajności cięcia wraz ze wzrostem grubości materiału. Zmniejszenie wydajności cięcia wraz ze wzrostem grubości materiału przypisuje się zmniejszeniu zdolności gazu wspomagającego do ścinania stopionego materiału. Przy cięciu grubszych materiałów ciśnienie musi wzrastać, aby umożliwić usunięcie stopionego materiału. Jednak w przypadku stosowania gazu wspomagającego tlen, egzotermiczny charakter reakcji oznacza, że ciśnienie tlenu musi być zmniejszane wraz ze wzrostem grubości, aby zapobiec nadmiernej reakcji zachodzącej w szczelinie. Ścisła kontrola ciśnienia tlenu jest niezbędna, aby zapobiec niekontrolowanemu spalaniu z dala od nagrzanego obszaru. Stanowi to sprzeczność z wymaganiami dotyczącymi skutecznego cięcia grubej stali miękkiej. Ogranicza to maksymalną grubość cięcia, pomimo możliwości zwiększenia wydajności cięcia poprzez zwiększenie mocy lasera. Aby pokonać to ograniczenie i zwiększyć grubość cięcia reaktywnego, potrzebne są alternatywne i nowatorskie metody.

Opracowano liczne techniki mające na celu przezwyciężenie spadku wydajności cięcia wraz ze wzrostem grubości stali miękkiej. Należą do nich: cięcie płomieniowe laserem [5], soczewki dwuogniskowe [6], cięcie wiązką laserową z optyką adaptacyjną [7], cięcie laserowe z wykorzystaniem dyszy współosiowej (pierścieniowej) [8], cięcie laserem CO2 z podwójną wiązką [9], wirująca wiązka laserowa [13, 14] oraz cięcie tlenowe wspomagane laserowo (Lasox©) [10–12].

Wcześniej opisywaliśmy [14] cięcie grubszej blachy ze stali miękkiej za pomocą wirującej wiązki lasera Nd:YAG. Przedstawiono tutaj wyniki cięcia grubej blachy ze stali miękkiej (>15 mm) za pomocą lasera Nd:YAG dostarczanego włóknem poprzez drgania wiązki lasera (metoda analogiczna do wirowania wiązki) oraz metodą cięcia laserowego z dominacją tlenu, taką jak cięcie Lasox [10, 11, 12]. Przeprowadzono próby cięcia laserem Nd:YAG z dominacją tlenu, najpierw stosując niskie, a następnie wysokie ciśnienie gazu wspomagającego tlen.

2. Wahanie wiązki laserowej

2.1 Szczegóły eksperymentu

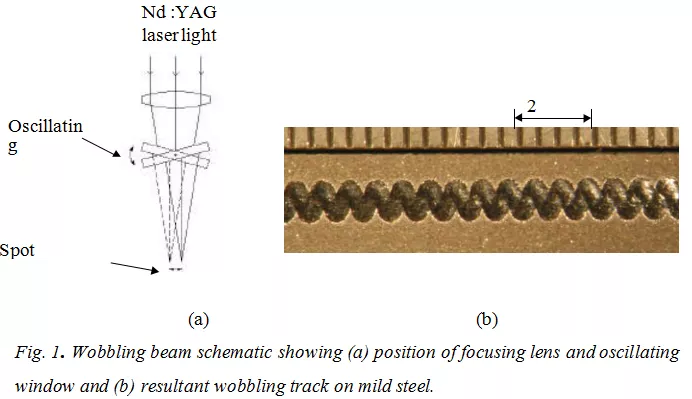

Wahania wiązki laserowej uzyskano poprzez częściowy obrót (oscylację) okna optycznego o kąt, jak pokazano na rysunku 1(a). W rezultacie uzyskano maksymalne przesunięcie ogniska wynoszące 0,45 mm przy maksymalnej częstotliwości 20 Hz. Wynikowy ślad, tutaj z przesadnie powiększoną długością fali, aby pokazać ruch oscylacyjny, pokazano na rysunku 1(b). Możliwa była zmiana amplitudy oscylacji okna, co powodowało zmiany szerokości szczeliny, w celu zbadania wpływu poszerzenia szczeliny na proces cięcia.

2.2 Cięcie stali metodą laserową z dominacją tlenu

Metodę cięcia z dominacją tlenu wspomaganego laserowo zastosowano do blach ze stali miękkiej AS3678 o grubości od 16 do 50 mm. Ciśnienie gazu wspomagającego tlen utrzymywano na poziomie poniżej 120 kPa (cięcie tlenem pod niskim ciśnieniem – LoPOx) lub na poziomie wysokiego ciśnienia (cięcie tlenem pod wysokim ciśnieniem – HiPOx). Wyniki cięcia rejestrowano w zależności od jakości cięcia (prążkowania, kształtu szczeliny, nadmiaru żużlu) i prędkości cięcia.

3. Wyniki

3.1Wahania wiązki laserowej.

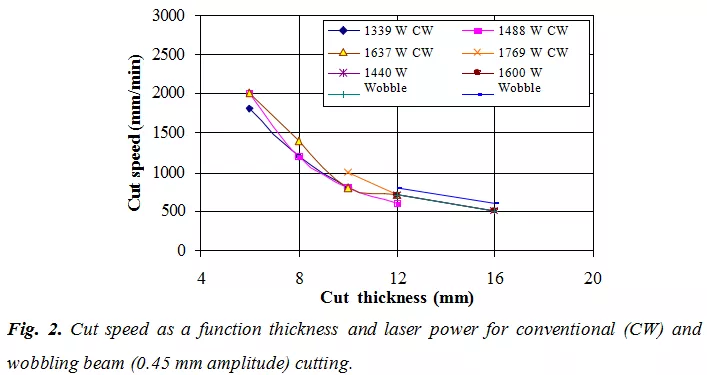

Dzięki wahadłowemu przesuwaniu wiązki laserowej po obrabianym przedmiocie maksymalna grubość cięcia wzrosła z 12 mm, spotykanych przy cięciu konwencjonalnym, do 16 mm. Wykres maksymalnej prędkości cięcia dla różnych grubości i mocy lasera, przedstawiony na rysunku 2, wskazuje, że chociaż grubość cięcia uległa poprawie przy zastosowaniu wahadłowego przesuwania wiązki, prędkość cięcia jest podobna do prędkości cięcia konwencjonalnego (CW). Oznacza to, że proces cięcia zachodzący w szczelinie pozostaje niezmieniony podczas cięcia wahadłowym przesuwaniem wiązki. Podobne prędkości cięcia uzyskano również przy użyciu wirującej wiązki laserowej [14].

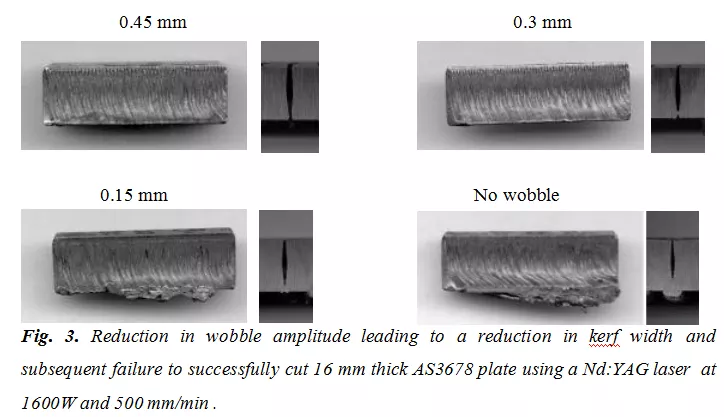

Zwiększona grubość cięcia może wynikać ze zwiększonej szerokości szczeliny. Świadczy o tym zmiana amplitudy drgań, jak pokazano na rysunku 3. W tym przypadku, wraz ze stopniowym zmniejszaniem amplitudy drgań od maksymalnej amplitudy 0,45 mm do zera, szerokość szczeliny ulega zmniejszeniu, co odpowiada zmniejszeniu zdolności do usuwania stopu. To wyraźnie dowodzi konieczności zapewnienia odpowiedniej szerokości szczeliny, aby umożliwić usunięcie żużlu. Pogląd ten wyrażają również inni autorzy [12], którzy sugerują, że zarówno dynamika płynów, jak i termodynamika są ograniczone przez wąskie szczeliny.

3.2 Cięcie stali metodą laserową z dominacją tlenu

3.2.1 Cięcie z dominacją tlenu pod niskim ciśnieniem – LoPOx

LoPOx proces cięcia Wykorzystuje tę samą wiązkę laserową o większej średnicy i wąski strumień tlenu na górnej powierzchni przedmiotu obrabianego, co w procesie Lasox, jednak z ciśnieniem gazu wspomagającego poniżej 120 kPa. Powierzchnie cięcia pokazane na rysunku 4 z wykorzystaniem procesu LoPOx pokazują, że niskie moce padające lasera nie utrudniają cięcia laserowego, o ile możliwe jest pierwotne i ciągłe inicjowanie cięcia. W rzeczywistości wraz ze wzrostem prędkości cięcia, padająca moc lasera może wnieść zbyt dużo energii, a tym samym spowodować nadmierne prążkowanie. Widać to na rysunku, obserwując prędkość cięcia 450 mm/min, gdzie lepszą powierzchnię uzyskano przy mocy padającej lasera 533 W niż przy 1420 mm/min.

W. W tym przypadku szybkość reakcji egzotermicznej jest determinowana przez prędkość cięcia. Moc padającego lasera jest wymagana jedynie do podgrzania górnej powierzchni do temperatury powyżej 1000C [11] i zainicjowania procesu reaktywnego łączenia. Nadmierna moc padającego lasera obniża jakość cięcia. Dowodzi to, że obecnie o jakości cięcia decydują przede wszystkim kwestie interakcji tlenu z żelazem, a nie moc padającego lasera. Zatem jest to proces cięcia laserowego zdominowany przez tlen.

Na Rysunku 4, wraz ze spadkiem mocy dla każdej prędkości cięcia, pierwszym sygnałem minimalnej mocy padającej jest słaby początek cięcia widoczny po prawej stronie. Pokazuje to, że zapotrzebowanie na moc na początku cięcia jest wyższe niż w trakcie procesu cięcia, a kluczowym kryterium jest moc potrzebna do szybkiego ustabilizowania procesu cięcia, a nie moc w trakcie trwania procesu.

Podczas cięcia metodą LoPOx z użyciem dyszy współosiowej o mniejszej średnicy i materiału o tej samej grubości, uzyskano te same prędkości cięcia, ale przy węższej szerokości szczeliny, a w konsekwencji mniejszym przepływie tlenu. Jednak wysokiej jakości cięcia nie udało się osiągnąć przy niższych mocach lasera i dyszy o większej średnicy, jak pokazano na rysunku 4. Dzieje się tak pomimo intensywniejszej plamki lasera uzyskanej w wyniku przejścia przez dyszę o mniejszej średnicy. Dowodzi to, że wymóg wystarczająco szerokiej szczeliny, aby umożliwić usunięcie żużlu, ma zastosowanie również w procesie cięcia z dominacją tlenu.

Boki cięcia są bardziej stożkowe niż w przypadku cięcia konwencjonalnego (z dominacją lasera). Z uwagi na dominację tlenu w procesie cięcia, szczelina jest kształtowana przez strumień tlenu, a wierzchołek szczeliny ma taką samą szerokość jak zastosowana dysza współosiowa.

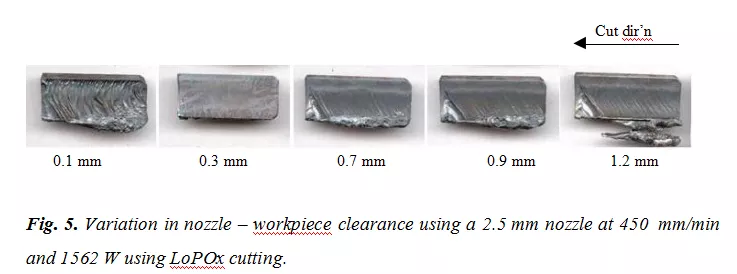

Luz między dyszą a przedmiotem obrabianym zmieniał się, a typowe wyniki tej zmienności pokazano na rysunku 5. Dla różnych średnic dyszy jakość cięcia uległa znacznemu pogorszeniu przy luzach większych niż 25% średnicy dyszy. Zwiększenie luzu dysza–przedmiot obrabiany odsłoniło większą część przepływu z dyszy na otaczające gazy atmosferyczne przed wejściem do szczeliny [8]. Zmianę luzu przeprowadzono bez odpowiadających jej zmian średnicy plamki lasera, uzyskując podobne wyniki. To dodatkowo dowodzi, że zmiany mające na celu wspomaganie gazu, a nie padanie intensywności mocy lasera były czynnikiem wpływającym na jakość cięcia laserowego w badanym zakresie. Rysunek 5 pokazuje również wpływ zbyt małego luzu (0,1 mm), gdy zbieżna wiązka nie przekracza jeszcze średnicy strumienia gazu, co uniemożliwia przeprowadzenie procesu cięcia laserowego z dominacją tlenu.

Maksymalna grubość cięcia 32 mm została osiągnięta przy użyciu lasera Nd:YAG LoPOx. Cięcie o grubości większej niż ta, przy użyciu dysz o średnicy, powodowało powstawanie nadmiernej ilości żużlu w szczelinie i utratę prostopadłości cięcia. To dodatkowo dowodzi zależności między szerokością szczeliny a grubością cięcia przy zastosowaniu niskich (konwencjonalnych) ciśnień cięcia.

3.2.2 Cięcie laserem Nd:YAG z dominacją tlenu pod wysokim ciśnieniem – HiPOx

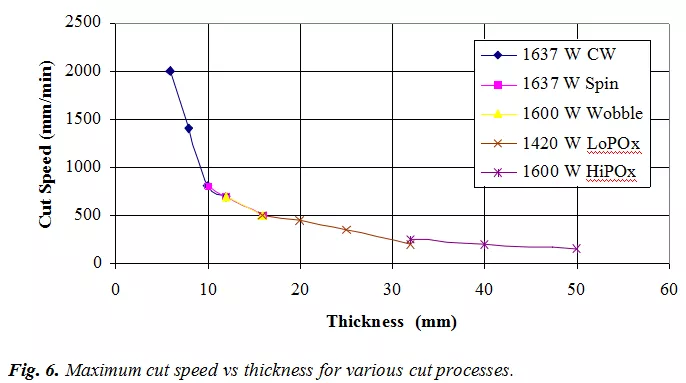

Zastosowanie znacznie wyższego ciśnienia zasilania i dysz o mniejszej średnicy pozwoliło na cięcie stali grubszych niż te uzyskiwane wcześniej metodą LoPOx. Wydajność cięcia blachy stalowej AS 3679 wyniosła od 32 do 50 mm. Typowe prędkości cięcia w zależności od grubości materiału i mocy lasera przedstawiono na rysunku.

6. Na rysunku przedstawiono kontynuację procesów cięcia z obszaru niskiego ciśnienia stosowanego w przypadku cieńszych materiałów.

Efekt stosowania wysokich ciśnień tłoczenia oznacza, że przepływ gazu jest złożony i może powodować powstawanie wewnętrznych cech wstrząsów. Dowodem interakcji struktur wstrząsów podczas cięcia mogą być „grzbiety” lub mniejsze ślady na powierzchni cięcia i linie biegnące prostopadle do prążków. Ponadto przesunięcie tych grzbietów wraz z odstępem dysza-obrabiany przedmiot wynika ze wzmocnienia lub zniesienia wewnętrznych wstrząsów gazu wspomagającego i charakterystycznego wstrząsu pojawiającego się na początku szczeliny w kształcie „X” [15]. Praca [16, 17] wskazuje również na złożoną i czasami oscylacyjną interakcję wstrząsów ze ściankami szczeliny. Dowodem oscylacyjnej natury cięcia jest stały „bzyczenie”, które można usłyszeć w niektórych warunkach cięcia.

Zastosowanie dyszy współosiowej o średnicy 1,5 mm wykazało zadowalającą wydajność cięcia blach o grubości 32 i 40 mm, a wyniki cięcia blachy o grubości 40 mm przedstawiono na rysunku 7. Luz między dyszą a przedmiotem obrabianym został znacznie zwiększony dzięki wysokiemu ciśnieniu gazu wspomagającego, a kształt szczeliny był znacznie mniej stożkowy niż w przypadku LoPOx, dzięki mniej rozbieżnemu strumieniowi gazu o dużej prędkości. Takie szczeliny można zobaczyć na rysunku 8.

Cięcie profili z wykorzystaniem techniki LoPOx Nd:YAG z dostarczaniem włókien jest wykonalne, co widać na przykładzie rysunku 9. Wzrost temperatury wewnątrz narożników powoduje w tych miejscach większe zwężanie. Widać to na przekroju kołowym na rysunku 9 (a) oraz podcinaniu narożników na rysunku 9 (b). Podcinaniu ostrych narożników najlepiej zapobiegać, stosując niższe prędkości cięcia, jak pokazano na rysunku.

Cięcie tlenem pod wysokim ciśnieniem z wykorzystaniem lasera Nd:YAG, podobnie jak w przypadku CO2 [12], również okazuje się doskonałe w przypadku przebijania, a do przebicia 32-milimetrowej płyty AS3679 potrzeba mniej niż jednej sekundy. Usuwanie żużlu wyrzucanego w górę pozostaje problemem, a jego obecność na powierzchni płyty na ścieżce cięcia negatywnie wpływa na jakość cięcia.

4. Dyskusja

Pomimo nowatorskich procesów cięcia laserowego i wzrostu grubości cięcia, sam proces cięcia pozostaje niezmieniony. Świadczy o tym spadek prędkości cięcia wraz z grubością cięcia oraz podobieństwo prędkości cięcia dla cięcia konwencjonalnego, z wirującą wiązką i wiązką wahadłową. W związku z tym, pomimo zmian w podejściu, fundamentalne czynniki wpływające na cięcie grubych blach stalowych metodą stapiania reaktywnego, takie jak straty przewodzenia i ograniczenie przepływu stopionego materiału ze względu na lepkość i napięcie powierzchniowe, nadal pozostają niezmienione.

Większe i zmienne szerokości szczeliny wytwarzane przez wahadłowe wiązki, jak również różne szerokości szczeliny generowane przez cięcie laserowe zdominowane przez tlen za pomocą lasera Nd:YAG, pokazują potrzebę odpowiednio szerokich szczelin wraz ze wzrostem grubości cięcia. Jednak przy średnich grubościach (~32 mm) zwiększenie szczeliny poza tę wytwarzaną przez największą dyszę LoPOx staje się niepraktyczne, ponieważ zużycie tlenu staje się zaporowe. W tym celu zastosowanie HiPOx okazuje się być korzystne. Użycie wysokiego ciśnienia, a w konsekwencji strumienia gazu wspomagającego o dużej prędkości pozwala na mniejsze łączenie się tlenu z gazami atmosferycznymi, a tym samym na jego łatwiejszą dostępność do reaktywnego stapiania. Ponadto zapewnia znacznie zwiększone siły ścinające na powierzchni stopu, aby pokonać opór w jego szczelinie. Dodatkową cechą procesu HiPOx są uzyskiwane duże odstępy dysza-przedmiot obrabiany. Zapewnia to niezawodność dysz wysokociśnieniowych.

Cięcia z przewagą tlenu polegają jedynie na wykorzystaniu padającej mocy lasera do zainicjowania i podtrzymania cięcia. Wyniki pokazują, że moce te są znacznie niższe niż te wymagane do równoważnego cięcia konwencjonalnego. Jednakże, do zainicjowania stabilnego cięcia wymagana jest większa moc niż ta potrzebna do utrzymania całego procesu cięcia. W związku z tym, zwiększona moc może być stosowana tylko na początku cięcia, aby zmaksymalizować wydajność energetyczną.

Wykazano, że cięcie profilowe jest wykonalne, jednak wadą jest podcinanie wewnętrznych narożników. Można temu zaradzić poprzez odpowiednie zaprogramowanie prędkości cięcia w tych pozycjach. Przebijanie grubych blach jest wykonalne, ale występują problemy z wyrzucanym w górę żużlem, który później zakłóca dopływ gazu wspomagającego podczas cięcia. Można temu zaradzić, stosując skierowany na zewnątrz pierścieniowy strumień powietrza otaczający dyszę lub czyszcząc dyszę za pomocą polecenia oczekiwania CNC po wykonaniu całego przebijania.

5. Wnioski

Zastosowanie cięcia laserowego z dominacją tlenu oraz szerszych szczelin cięcia dowodzi wykonalności zastosowania lasera Nd:YAG o umiarkowanej mocy i światłowodzie do cięcia grubych blach ze stali miękkiej. Można to osiągnąć stosując niskie ciśnienie do cięcia blach ze stali miękkiej o grubości do 32 mm. Wysokociśnieniowe dostarczanie gazu wykazało, że można łatwo osiągnąć grubość cięcia do 50 mm, a także możliwość szybkiego przebijania materiału. Istnieją ciągłe problemy z jakością cięcia związane z artefaktami uderzeniowymi, a także problemy związane z podcinaniem narożników, które wymagają starannego programowania CNC. Skuteczne przebijanie wymaga późniejszego usunięcia wyrzucanego ku górze żużlu z toru cięcia, aby zapewnić jakość cięcia znajdującego się pod nim przedmiotu obrabianego.

6. Podziękowania

Autorzy pragną podziękować CRC for Intelligent Manufacturing Systems and Technologies Limited za sfinansowanie projektu Spinning Beam, bez którego powyższe badania i wyniki nie mogłyby zostać przeprowadzone.