Projeto e desenvolvimento de mecanismo de alimentação e matriz de puncionamento

Em minha jornada pela fabricação de metal, me envolvi profundamente no design e desenvolvimento de dado de perfuração e mecanismos de alimentação. Esses componentes são essenciais para garantir precisão e eficiência no processo de puncionamento, permitindo a produção consistente de peças de alta qualidade. Compreender a complexa relação entre a matriz e o mecanismo de alimentação me permitiu otimizar projetos e aprimorar o desempenho geral. Neste artigo, explorarei as principais considerações e inovações no projeto e desenvolvimento de mecanismos de alimentação e matriz de puncionamento, compartilhando insights que podem beneficiar tanto profissionais iniciantes quanto experientes no setor.

Resumo

Hoje, na rápida competição das indústrias, obter a melhor qualidade do produto no menor tempo necessário é o principal objetivo das indústrias. Para obter a melhor qualidade e a máxima produção, as máquinas mais avançadas são usadas. Mas não há fatos que usem apenas as máquinas avançadas, manter seu desempenho é uma exigência real das indústrias, também para fornecer instalações adequadas aos trabalhadores com boas condições ambientais e reduzir seus esforços é um dos objetivos para alcançar a melhor qualidade e alta produção. Por isso, fizemos o projeto e o desenvolvimento da matriz de puncionamento existente com uma nova matriz que tem mais capacidade de produção conforme a exigência para atender ao valor da produção e também projetamos o mecanismo de alimentação para o manuseio eficaz do produto e facilidade de trabalho para o operador.

Introdução

A prensa é uma máquina-ferramenta de conformação de metais, projetada para moldar ou cortar metal aplicando força mecânica ou pressão com o auxílio de uma ferramenta de prensa. O metal é moldado no formato desejado sem a remoção de cavacos. As ferramentas de prensa destinam-se exclusivamente à produção em massa. A operação com chapas metálicas desempenha um papel importante em obras de engenharia. Imprensa As ferramentas de prensagem são fabricadas para produzir um componente específico em grandes quantidades, principalmente a partir de chapas metálicas. As principais operações com ferramentas de prensagem são o corte e a conformação de chapas metálicas. Componentes de chapa metálica, como peças de automóveis, peças de eletrodomésticos e equipamentos eletrônicos, são produzidos por ferramentas de prensagem. Atualmente, muitas peças de chapa metálica são utilizadas em diversos setores, independentemente de áreas específicas, como mecânica, elétrica, eletrônica e informática. Os componentes de chapa metálica são utilizados principalmente para os seguintes fins:

● Menor peso

● Menos caro

● Substituível e com melhor estética

1.1 Declaração do Problema

● Projetar matrizes e punções que sejam altamente eficientes.

● Desenvolver uma matriz de puncionamento junto com seu alimentador para melhorar a taxa de produção do produto, minimizando os esforços humanos e o tempo de usinagem.

● Projeto e simulação de matriz e punção para dobra de barras metálicas.

1.2 Escopo

O objetivo deste projeto é desenvolver um dispositivo de tecnologia assistiva que permita que pessoas com deficiências graves se destaquem no ambiente de trabalho. Isso será feito por meio da identificação e compreensão de um processo que necessite de melhorias e do desenvolvimento de um dispositivo com base nisso.

Para o propósito principal desta pesquisa, os seguintes escopos são criados:

● Melhorar a produtividade, o desempenho do trabalho e reduzir o tempo do processo.

● Desenvolva o design mais eficiente e simples do punção e da matriz para que sejam fáceis de fabricar; formatos e tamanhos complexos não são recomendados.

● O próximo escopo é a medição da geometria, que envolve as dimensões de um projeto, incluindo comprimento, largura, espessura, altura, ângulo entre linhas, diâmetro etc. As dimensões do projeto da matriz e do punção são medidas para formar uma visão 3D para obter uma imagem mais clara.

● Realizar análise por FEA e validação. Validação é o processo de verificar se algo satisfaz um determinado critério. A validação é importante porque impede que dados que não possam ser verdadeiros ou reais sejam inseridos em um banco de dados ou sistema computacional. Desenvolver a metodologia do projeto proposto.

2. Considerações importantes para o projeto de um conjunto de matrizes de puncionamento

● O custo de fabricação depende da vida útil do conjunto de matriz, portanto a seleção do material deve ser feita cuidadosamente, tendo em mente as propriedades de resistência à resistência e ao desgaste.

● A matriz normalmente é endurecida por tratamento térmico, portanto o projeto deve acomodar todas as precauções e tolerâncias para superar os efeitos nocivos do tratamento térmico.

● A precisão da produção de um conjunto de matrizes depende diretamente da precisão dos componentes do conjunto. O projeto deve se concentrar em manter dimensões precisas e tolerâncias rigorosas.

● O processo deve ser à prova de choque; se for inevitável, as propriedades de resistência a choque também devem ser consideradas ao selecionar o material dos componentes do conjunto de matriz.

● Junto com a importante consideração do projeto, também é preciso saber sobre a seleção adequada de materiais para componentes de um conjunto de matrizes, vários tipos de aços para ferramentas e sua adequação aos componentes do conjunto de matrizes.

● O material ou aço para ferramentas selecionado deve ser muito duro para resistir ao desgaste e resistente à carga, ao mesmo tempo em que os componentes do conjunto de matrizes podem ter formato e design muito complexos e exigir dimensionamento muito preciso. A maioria deles é fabricada por meio de operações de usinagem e acabamento. Sua fabricação envolve o processamento do aço para ferramentas para a fabricação desses componentes, que são então endurecidos por diferentes métodos de têmpera, como têmpera em água, têmpera em óleo, têmpera ao ar e revestimentos duros. Ao selecionar o material do componente do conjunto de matrizes, os seguintes fatores devem ser considerados.

● Vida útil do componente do conjunto de matriz conforme necessário.

● Capacidade de suportar desgaste, choque e carga (tipo de processo submetido).

● Seus custos, tanto o custo inicial quanto o custo operacional.

3. Importância do Efeito Elástico

A avaliação do desempenho da conformação é uma grande necessidade quando peças complexas de grande porte, como painéis de automóveis, são conformadas por prensa para controlar os defeitos de conformação e obter peças precisas. A fixabilidade da forma é um dos principais índices para avaliar a conformabilidade da chapa. A fixabilidade da forma é definida como o grau de fixação do tamanho e da forma da peça conformada. Durante a dobra, a carga é aplicada para dobrar a peça no formato desejado. Após a dobra, quando a carga é removida, a deformação total na peça de trabalho é reduzida devido à recuperação elástica. Isso causa uma discrepância de forma na peça de trabalho, conhecida como retorno elástico. A manutenção das tolerâncias geométricas na peça acabada é um desafio importante no processo de dobra a ar. Essa questão está relacionada ao retorno elástico, que é o resultado da interação de vários parâmetros, como propriedades do material, geometria da peça, ferramental e parâmetros do processo. Durante a dobra, a força de dobra é a força necessária para deformar a chapa metálica no formato desejado. As relações força de dobra-percurso do punção podem ser comparadas com os resultados do modelo de dobra e as correções necessárias podem ser feitas para obter um melhor controle do processo.

4. Seleção de materiais

4.1 Para matriz de puncionamento

Material selecionado: WPS

Classe de aço: Molde de aço D3/1.2080

Número do modelo: 1.2080/D3/Cr12

Técnica: Trefilação a frio

Dureza recozida: 269-217 HBS

Propriedades especiais:

● Boa resistência ao desgaste e à compressão

● Resistência à deformação plástica

● Boa temperabilidade

4.2 Para Mecanismo Alimentador

Material selecionado: aço macio

Número do modelo: 1.0401

Alongamento: 10-14% Min

Técnica: Trefilação a frio

Propriedades especiais:

● Alta resistência final

● Baixo custo

● Menor desgaste da propriedade

5. Cálculos de flexão

5.1 Nomenclatura

Resistência à tração = Ft = 300 N/mm2

Espessura = T = 5 mm

Largura = L = 50 mm

Comprimento transversal = L = 27 mm

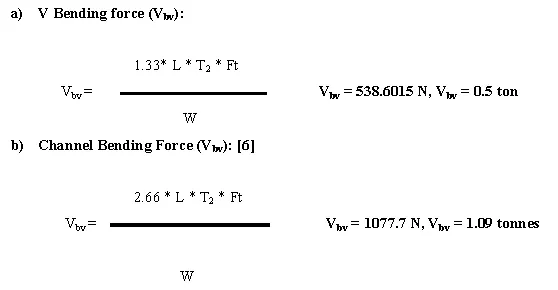

5.2 Cálculos de curvatura em V

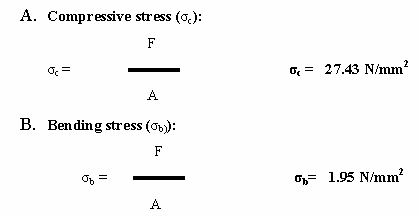

5.3 Cálculos de Força

5.4 Cálculos de tensão