Проектирование и разработка вырубного штампа и механизма подачи

В процессе моего пути в сфере металлообработки я активно участвовал в проектировании и разработке штамповка и механизмы подачи. Эти компоненты играют важнейшую роль в обеспечении точности и эффективности процесса штамповки, обеспечивая стабильно высокое качество производства деталей. Понимание сложной взаимосвязи между матрицей и механизмом подачи позволило мне оптимизировать конструкции и повысить общую производительность. В этой статье я рассмотрю ключевые аспекты и инновации в проектировании и разработке штампов и механизмов подачи, а также поделюсь идеями, которые будут полезны как новичкам, так и опытным специалистам в этой отрасли.

Абстрактный

Сегодня, в условиях жесткой конкуренции в отраслях, главной целью является получение продукции наилучшего качества в кратчайшие сроки. Для достижения наилучшего качества и максимальной производительности используется самое передовое оборудование. Однако нет фактов, когда используются только передовые машины. Поддержание их производительности является реальным требованием отраслей. Кроме того, обеспечение рабочих надлежащими условиями труда и благоприятными условиями окружающей среды является одной из целей достижения наилучшего качества и высокой производительности. Поэтому мы спроектировали и разработали новый штамп с большей производительностью в соответствии с требованиями к производительности, а также спроектировали механизм подачи для эффективной обработки продукции и удобства работы оператора.

Введение

Пресс — это металлообрабатывающий станок, предназначенный для формовки или резки металла посредством механического усилия или давления с помощью прессового инструмента. Металлу придаётся заданная форма без удаления стружки. Прессовые инструменты предназначены исключительно для массового производства. Обработка листового металла играет важную роль в машиностроении. Нажмите Инструменты предназначены для производства определённых деталей в больших количествах, в основном из листового металла. Основные операции, выполняемые пресс-инструментом, — это резка и формовка листового металла. С помощью пресс-инструмента изготавливаются детали из листового металла, такие как автомобильные детали, детали бытовой техники и электронное оборудование. В настоящее время множество деталей из листового металла используются во многих отраслях, независимо от их специфики: машиностроении, электротехнике, электронике, компьютерах. Детали из листового металла в основном используются для следующих целей:

● Меньший вес

● Менее дорогой

● Возможность замены и улучшенная эстетика

1.1 Постановка проблемы

● Разработать высокоэффективные штампы и пуансоны.

● Разработать пробивной штамп вместе с его питателем для повышения производительности продукции за счет минимизации человеческих усилий и времени обработки.

● Разработка и моделирование матрицы и пуансона для круглой гибки металлического стержня.

1.2 Область применения

Целью данного проекта является разработка вспомогательного технологического устройства, которое позволит людям с тяжёлыми формами инвалидности добиться успеха на рабочем месте. Это будет достигнуто путём выявления и понимания процесса, требующего улучшения, и разработки устройства с учётом этих потребностей.

Для основной цели данного исследования созданы следующие области:

● Повышение производительности, эффективности работы и сокращение времени процесса.

● Разработать максимально эффективную и простую конструкцию пуансона и матрицы, чтобы их было легко изготовить; сложные формы и размеры не рекомендуются.

● Следующая область применения — геометрические измерения, которые включают в себя размеры конструкции, включая длину, ширину, толщину, высоту, угол между линиями, диаметр и т. д. Размеры конструкции матрицы и пуансона измеряются для формирования трехмерного изображения, что позволяет получить более четкое изображение.

● Проведение анализа методом конечных элементов (КЭА) и валидации. Валидация — это процесс проверки соответствия объекта определённому критерию. Валидация важна, поскольку она предотвращает ввод в базу данных или компьютерную систему данных, которые не могут быть ни истинными, ни реальными. Разработать методологию предлагаемого проекта.

2. Важные соображения при проектировании комплекта штампов

● Стоимость изготовления зависит от срока службы штампа, поэтому к выбору материала следует подходить внимательно, учитывая прочностные и износостойкие свойства.

● Штамп обычно закаляется путем термической обработки, поэтому его конструкция должна учитывать все меры предосторожности и допуски для преодоления негативных последствий термической обработки.

● Точность изготовления штампа напрямую зависит от точности его компонентов. Проектирование должно быть направлено на обеспечение точных размеров и жёстких допусков.

● Процесс должен быть ударопрочным, если это неизбежно, при выборе материала компонентов штампа следует также учитывать ударопрочные свойства.

● Наряду с важными конструктивными соображениями следует также знать о правильном выборе материала для компонентов штампа, а также о различных типах инструментальных сталей и их пригодности для компонентов штампа.

● Материал или выбранная инструментальная сталь должны обладать высокой износостойкостью и прочностью к нагрузкам, в то же время компоненты штампа могут иметь очень сложную форму, конструкцию и требовать очень точного размера. Большинство из них изготавливаются путем механической обработки и финишной обработки. Их производство включает в себя обработку инструментальной стали для изготовления этих компонентов, а затем их закалку различными методами, такими как закалка в воде, масле, на воздухе и нанесение твёрдых покрытий. При выборе материала компонента штампа следует учитывать следующие факторы.

● Срок службы комплектующих штампа соответствует требованиям.

● Способность выдерживать износ, удары и нагрузку (вид подвергаемого процесса).

● Их затраты, как первоначальные, так и эксплуатационные.

3. Важность эффекта пружинения

Оценка характеристик формовки крайне необходима при штамповке крупногабаритных сложных деталей, таких как автомобильные панели, для контроля дефектов формовки и получения точных деталей. Способность к формоизменению формы является одним из основных показателей, определяющих формуемость листа. Способность к формоизменению формы определяется степенью фиксации размера и формы формуемой детали. Во время гибки к детали прикладывается нагрузка, придающая ей нужную форму. После гибки, после снятия нагрузки, общая деформация заготовки уменьшается за счёт упругого восстановления. Это приводит к отклонению формы заготовки, называемому пружинением. Соблюдение геометрических допусков готовой детали является важной задачей при гибке на воздухе. Эта проблема связана с пружинением, которое возникает в результате взаимодействия различных параметров, таких как свойства материала, геометрия детали, инструмент и параметры процесса. Во время гибки усилие гиба – это усилие, необходимое для деформации листового металла до требуемой формы. Соотношение между усилием гиба и перемещением пуансона можно сравнить с результатами моделирования гибки и внести необходимые корректировки для улучшения контроля процесса.

4. Выбор материала

4.1 Для пробивки штампа

Выбранный материал: WPS

Марка стали: штамповая сталь D3/1.2080

Номер модели: 1.2080/D3/Cr12

Техника: Холодное волочение

Твердость после отжига: 269-217 HBS

Особые свойства:

● Хорошая износостойкость и прочность на сжатие

● Устойчивость к пластической деформации

● Хорошая закаливаемость

4.2 Для механизма подачи

Выбранный материал: мягкая сталь

Номер модели: 1.0401

Удлинение: 10-14% мин.

Техника: Холодное волочение

Особые свойства:

● Высокая предельная прочность

● Низкая стоимость

● Меньше износа имущества

5. Расчеты на изгиб

5.1 Номенклатура

Прочность на растяжение = Ft = 300 Н/мм2

Толщина = Т = 5 мм

Ширина = Ш = 50 мм

Поперечная длина = L = 27 мм

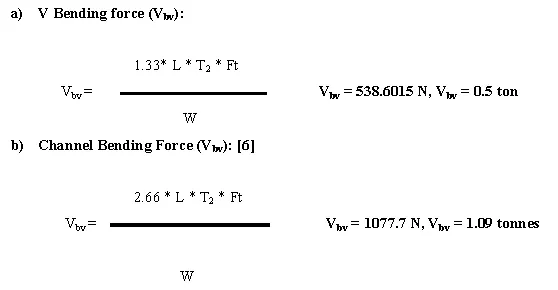

5.2 Расчеты V-образного изгиба

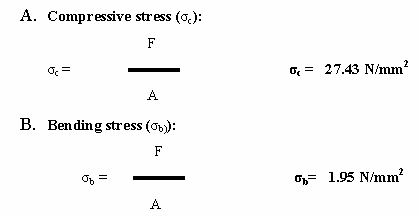

5.3 Расчеты сил

5.4 Расчет напряжений