Центр документации

Исчерпывающие технические руководства и справочники помогут вам освоить станки HARSLE и оптимизировать эффективность металлообработки

Как освоить процесс лазерной резки?

https://www.youtube.com/watch?v=c3lX3gjhngAБорьба с неэффективностью или плохими результатами в лазерная резка Процесс? Откройте для себя проверенные методы, которые помогут вам без труда добиться точности и эффективности в своей работе.

Чтобы освоить лазерная резка В процессе лазерной резки особое внимание следует уделять трём ключевым факторам: выбору правильных настроек лазера, обеспечению надлежащей подготовки материала и регулярному техническому обслуживанию станка. Оптимизация этих аспектов повышает точность, снижает количество ошибок и повышает эффективность, делая ваши проекты по лазерной резке безупречными.

Готовы погрузиться глубже? Давайте подробно рассмотрим каждый этап, чтобы усовершенствовать ваши навыки лазерной резки.

Процесс лазерной резки

Лазерная резка Процесс высокоточной резки материалов с помощью лазерного луча. Лазерный луч направляется на разрезаемый материал, что приводит к его плавлению, горению, испарению или сдуву струей газа, в зависимости от типа лазера и разрезаемого материала.

Лазерный луч обычно генерируется лазерным резонатором и фокусируется серией зеркал и линз перед направлением на материал. Сфокусированный лазерный луч обладает высокой плотностью мощности, что позволяет ему расплавлять или испарять материал в точке контакта, создавая узкий разрез с высокой точностью.

Лазерную резку можно использовать для резки широкого спектра материалов, включая металлы, пластик, дерево, бумагу и ткани. Она широко применяется в производстве для резки и формовки деталей и компонентов для различных применений, таких как аэрокосмическая промышленность, автомобилестроение, электроника и медицинское оборудование.

Лазерная резка — универсальный и эффективный процесс, обладающий рядом преимуществ по сравнению с традиционными методами резки, такими как высокая точность, скорость и повторяемость. Кроме того, она обеспечивает чистый и точный рез без необходимости дополнительной обработки, такой как шлифовка или полировка.

Углеродистая сталь

| Проблема | Причина | Решение |

| 1. Атмосферное давление | 1. Уменьшите давление воздуха. |

| 2. Низкая фокусировка. 3. Сопло слишком большое. | 2. Улучшите фокусировку. 3. Используйте маленькую насадку. |

| Слоистые внизу, появляются морщины | ||

| 1. Избыточное давление воздуха. 2. Слишком низкая скорость резки. | 1. Уменьшите давление воздуха. 2. Ускорьте резку. |

| На срезе появляются небольшие полосы | ||

| 1. Низкое давление воздуха. 2. Слишком слабая фокусировка. 3. Маленькое сопло. 4. Высокая скорость резки. | 1. Увеличьте давление воздуха. 2. Улучшите фокусировку. 3. Замените большую насадку. 4. Уменьшите скорость резки. |

| На дне имеются сварочный шлак и пятна сварки. | ||

| 1. Слишком много энергии. 2. Избыточное давление воздуха. 3. Слишком низкая скорость резки. | 1. Уменьшите пиковую мощность. 2. Уменьшите давление воздуха. 3. Ускорьте резку. |

| Сгоревший на дне | ||

| 1. Поляризованный свет. 2. Защитите линзу от грязи. 3. Слишком высокая скорость резки. 4. Сопло не круглое или засорено. | 1. Центр затемнения. 2. Очистите защитную линзу или замените её. 3. Уменьшите скорость резки. 4. Замените сопло. |

| Сильный порез сбоку | ||

| 1. Скорость резки слишком низкая. | 1. Увеличьте скорость резки. |

| Маленькие тонкие линии на участке с расплавленным железом внизу | ||

| 1. Слишком высокая скорость резки. 2. Слишком низкое давление воздуха. 3. Неправильная фокусировка. | 1. Уменьшите скорость резки. 2. Увеличьте давление воздуха. 3. Отрегулируйте фокус. |

| Горячий металл на поверхности | ||

| 1. Скорость резки слишком высокая. | 1. Уменьшите скорость резки. |

| Секционный твил | ||

| 1. Фокус слишком высокий. 2. Избыточное давление воздуха. | 1. Уменьшите фокус. 2. Уменьшите давление воздуха. |

| На верхней части разреза имеются тонкие полоски. | ||

| 1. Слишком высокая температура нагрева. | 1. Скруглите острые углы. 2. Используйте точки охлаждения. 3. Используйте кривую мощности. |

| Ожог рога |

Изделия из нержавеющей стали

| Проблема | Причина | Решение |

| 1. Фокус слишком высокий. 2. Давление воздуха слишком низкое. | 1. Уменьшите фокусировку |

| Полосатый твердый шлак, висящий на дне | ||

| 1. Высокая фокусировка. 2. Слишком низкая высота режущего сопла. 3. Избыточное давление воздуха. | 1. Уменьшите фокус. 2. Увеличьте высоту сопла. 3. Уменьшите давление воздуха. |

| Нижняя часть секции беловатая. | ||

| 1. Фокус слишком высокий. | 1. Уменьшите фокусировку |

| Пожелтение в нижней части секции | ||

| 1. Слишком быстро. 2. Низкая фокусировка. | 3. Уменьшите скорость резки. 4. Улучшите фокусировку. |

| Небольшие каплевидные заусенцы на дне | ||

| 1. Высокая концентрация внимания | 1. Уменьшите фокусировку |

| Угловые отбросы | ||

| 1. Защитите объектив от грязи. | 1. Замените защитную линзу. |

| Щель становится шире | ||

| 1. Фокус слишком слабый. 2. Скорость резки слишком высокая. 3. Нож не установлен. | 1. Улучшите фокусировку. 2. Уменьшите скорость резки. 3. Используйте медленную начальную точку для начала движения ножа или используйте круглое отверстие в начальной точке грифеля для введения. |

| Шероховатый участок, в шве во время резки появляется синий свет | ||

| 1. Поляризованный свет. 2. Защитите линзу от грязи. 3. Коаксиальный кабель некачественный. 4. Сопло не круглое. | 1. Проверьте центр света. 2. Очистите или замените защитную линзу. 3. Проверьте коаксиальный кабель. 4. Замените сопло. |

| Одна или обе стороны плохо обрезаны, другая сторона обрезана хорошо. | ||

| 1. Газ нечистый. 2. Воздух или кислород в трахее. | 1. Требования к чистоте азота: 99,99%2. Проверьте газовый тракт. 3. Проверьте задержку. |

| Желтая секция |

Процесс перфорации углеродистой стали

| Проблема | Причина | Решение |

| 1. Слишком высокая частота перфорации. 2. Слишком большая сила пробивки. 3. Слишком большое давление воздуха. | 1. Уменьшайте частоту на 10% каждый раз. 2. Уменьшайте рабочий цикл на 1%–2% каждый раз. 3. Уменьшайте давление воздуха на 0,1 бар каждый раз. |

| Легкая взрывная скважина | ||

| 1. Слишком высокая частота перфорации. 2. Слишком большая сила пробивки. 3. Слишком большое давление воздуха. | 1. Уменьшайте частоту на 10% каждый раз. 2. Уменьшайте рабочий цикл на 1%–2% каждый раз. 3. Уменьшайте давление воздуха на 0,1 бар каждый раз. |

| Взрывное отверстие во время прокалывания | ||

| 1. Недостаточное время удара. 2. Низкая сила удара. | 1. Увеличивайте время пробивки на 0,5 секунды каждый раз. 2. Увеличивайте мощность пробивки на 51 TP3T каждый раз. 3. Увеличивайте рабочий цикл каждый раз. |

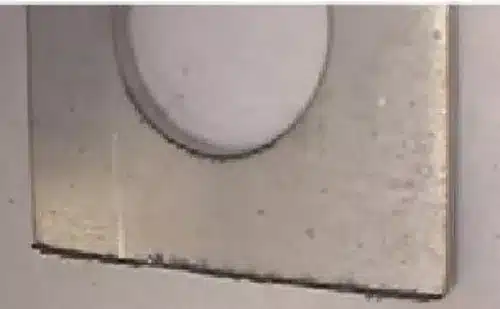

| Окончание пробивки и начало резки шпура |

1. Обычное взрывное бурение в начале разделяется на три этапа. Порядок пробивки: трёхуровневая, двухуровневая и одноуровневая после прорезки. Например, на первом этапе взрывных работ в начале пробивки необходимо настроить параметры трёхуровневой пробивки.

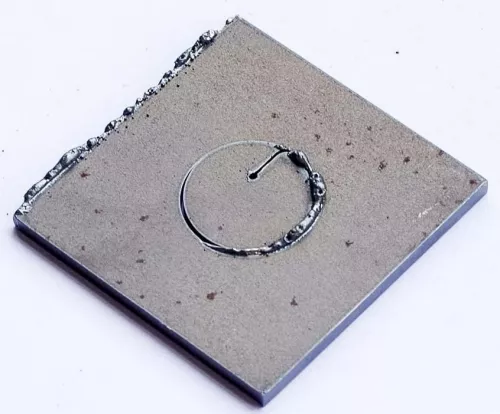

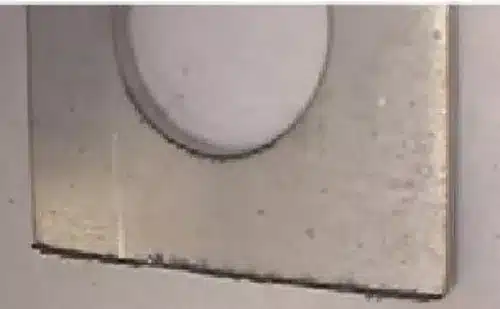

Как показано на рисунке выше, отверстие пробивает взрывом в начале трёхуровневой перфорации. Сначала выбирается толстая пластина Hongshan, метод обработки следующий.

1. Проверьте, превышает ли давление перфорационного воздуха стандартное значение. Обычно давление перфорационного воздуха составляет от 0,04 до 0,15 МПа.

2. Проверьте высоту сопла, высота струи обычно составляет от 12 мм до 20 мм.

3. Увеличение времени продвижения и времени пребывания перфорации является самым прямым способом замедления скорости перфорации.

4. Уменьшение частоты прокалывания или рабочего цикла прокалывания может решить проблему взрывных работ, частота в среднем составляет 50 Гц-1000 Гц, рабочий цикл 30%-70%.

5. Необходимо проверить наличие продувочного воздуха, который поможет выдуть шлак, образующийся во время перфорации.

6. Ржавчина или другие загрязнения, прилипшие к пластине, также могут повлиять на качество перфорации.

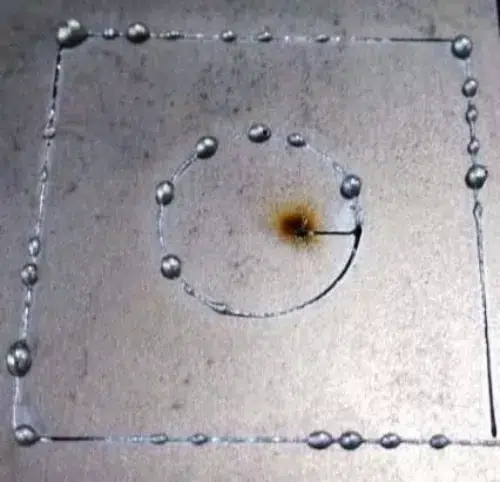

Как показано на рисунке ниже, при перфорации второго и третьего столбов взрыв происходит одинаково. Взрывается конкретное звено, поэтому измените его.

Как показано на рисунке слева, взрывные работы производятся, когда прокалывание достигает второй стадии. Необходимо проверить несколько важных факторов, влияющих на перфорацию на второй стадии.

Примечание: Как правило, увеличение времени прокалывания и постепенного времени, а также уменьшение рабочего цикла и частоты являются прямыми способами замедления подачи взрывчатых веществ.

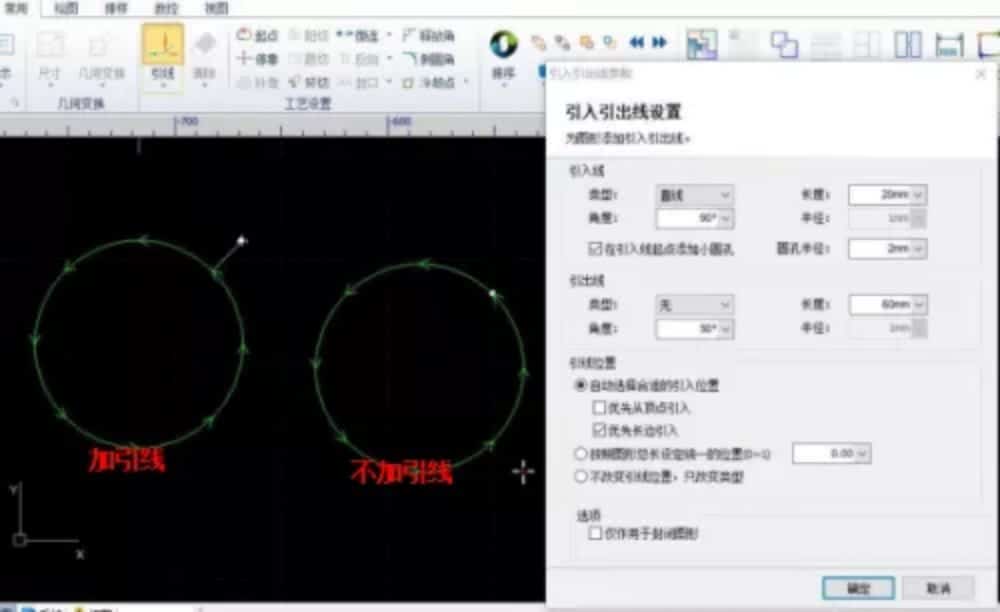

Линия входа: линия, соединяющая позицию пробивки и контур заготовки, называемая линией входа или линией захода.