Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie können Sie den Laserschneidprozess meistern?

https://www.youtube.com/watch?v=c3lX3gjhngAKämpfen mit Ineffizienz oder schlechten Ergebnissen in der Laserschneiden Prozess? Entdecken Sie bewährte Techniken, um Präzision und Effizienz in Ihren Abläufen mühelos zu erreichen.

Um die Laserschneiden Konzentrieren Sie sich bei diesem Prozess auf drei Schlüsselfaktoren: die Auswahl der richtigen Lasereinstellungen, die Sicherstellung einer ordnungsgemäßen Materialvorbereitung und die regelmäßige Wartung der Maschine. Die Optimierung dieser Aspekte verbessert die Präzision, reduziert Fehler und steigert die Effizienz, sodass Ihre Laserschneidprojekte fehlerfrei verlaufen.

Bereit, tiefer einzutauchen? Lassen Sie uns jeden Schritt im Detail untersuchen, um Ihre Laserschneidfähigkeiten zu verfeinern.

Laserschneidprozess

Laserschneiden Verfahren, bei dem ein Laserstrahl zum hochpräzisen Schneiden von Materialien verwendet wird. Der Laserstrahl wird auf das zu schneidende Material gerichtet, wodurch dieses je nach Lasertyp und zu schneidendem Material schmilzt, verbrennt, verdampft oder von einem Gasstrahl weggeblasen wird.

Der Laserstrahl wird typischerweise von einem Laserresonator erzeugt und durch eine Reihe von Spiegeln und Linsen fokussiert, bevor er auf das Material gerichtet wird. Der fokussierte Laserstrahl verfügt über eine hohe Leistungsdichte, die es ihm ermöglicht, das Material an der Kontaktstelle zu schmelzen oder zu verdampfen, wodurch ein schmaler Schnitt mit hoher Präzision entsteht.

Mit dem Laserschneiden lassen sich zahlreiche Materialien schneiden, darunter Metalle, Kunststoffe, Holz, Papier und Textilien. In der Fertigung wird es häufig zum Schneiden und Formen von Teilen und Komponenten für verschiedene Anwendungen eingesetzt, beispielsweise in der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und der Medizintechnik.

Laserschneiden ist ein vielseitiges und effizientes Verfahren, das gegenüber herkömmlichen Schneidmethoden mehrere Vorteile bietet, wie z. B. hohe Genauigkeit, Geschwindigkeit und Wiederholgenauigkeit. Es erzeugt außerdem einen sauberen und präzisen Schnitt, ohne dass eine Nachbearbeitung wie Schleifen oder Polieren erforderlich ist.

Kohlenstoffstahl

| Problem | Grund | Lösung |

| 1. Luftdruck | 1. Luftdruck reduzieren |

| 2. Niedriger Fokus 3. Düse ist zu groß | 2. Fokus verbessern 3. Verwenden Sie eine kleine Düse |

| Unten geschichtet, erscheinen Falten | ||

| 1. Zu hoher Luftdruck 2. Die Schnittgeschwindigkeit ist zu langsam | 1. Luftdruck reduzieren2. Schneiden beschleunigen |

| Auf dem Abschnitt erscheinen kleine Streifen | ||

| 1. Niedriger Luftdruck2. Fokus ist zu niedrig3. Kleine Düse4. Schnelle Schnittgeschwindigkeit | 1. Luftdruck erhöhen2. Fokus verbessern3. Große Düse wechseln4. Schnittgeschwindigkeit reduzieren |

| Auf der Unterseite befinden sich Schweißschlacke und Schweißpunkte | ||

| 1. Zu viel Energie 2. Zu hoher Luftdruck 3. Die Schnittgeschwindigkeit ist zu langsam | 1. Reduzieren Sie die Spitzenleistung. 2. Reduzieren Sie den Luftdruck. 3. Beschleunigen Sie den Schnitt. |

| Unten verbrannt | ||

| 1. Polarisiertes Licht 2. Schützen Sie die Linse vor Verschmutzung 3. Die Schnittgeschwindigkeit ist zu hoch 4. Die Düse ist nicht rund oder die Düse ist verstopft | 1. Die Mitte des Dimmens2. Reinigen Sie die Schutzlinse oder ersetzen Sie die Schutzlinse3. Reduzieren Sie die Schnittgeschwindigkeit4. Ersetzte Düse |

| Schlechter Schnitt an der Seite | ||

| 1. Die Schnittgeschwindigkeit ist zu langsam | 1. Beschleunigen Sie die Schnittgeschwindigkeit |

| Kleine feine Linien auf dem Abschnitt mit geschmolzenem Eisen am Boden | ||

| 1. Die Schnittgeschwindigkeit ist zu hoch. 2. Der Luftdruck ist zu niedrig. 3. Falscher Fokus | 1. Reduzieren Sie die Schnittgeschwindigkeit. 2. Erhöhen Sie den Luftdruck. 3. Passen Sie den Fokus an |

| Heißes Metall auf der Oberfläche | ||

| 1. Die Schnittgeschwindigkeit ist zu hoch | 1. Reduzieren Sie die Schnittgeschwindigkeit |

| Sektionaler Köper | ||

| 1. Der Fokus ist zu hoch. 2. Zu hoher Luftdruck | 1. Fokus reduzieren2. Luftdruck reduzieren |

| Im oberen Bereich des Schnittes befinden sich feine Streifen | ||

| 1. Die Drehhitze ist zu hoch | 1. Runden Sie die scharfen Ecken ab. 2. Verwenden Sie Kühlpunkte. 3. Verwenden Sie die Leistungskurve |

| Hornbrand |

Edelstahlhandwerk

| Problem | Grund | Lösung |

| 1. Der Fokus ist zu hoch. 2. Der Luftdruck ist zu niedrig. | 1. Fokus reduzieren |

| Gestreifte harte Schlacke hängt am Boden | ||

| 1. Hoher Fokus2. Die Schneiddüsenhöhe ist zu niedrig3. Zu hoher Luftdruck | 1. Fokus reduzieren2. Düsenhöhe erhöhen3. Luftdruck reduzieren |

| Der untere Teil des Abschnitts ist weißlich | ||

| 1. Der Fokus liegt zu hoch | 1. Fokus reduzieren |

| Gelbfärbung am unteren Rand des Abschnitts | ||

| 1. Zu schnell2. Geringe Konzentration | 3. Reduzieren Sie die Schnittgeschwindigkeit4. Verbessern Sie den Fokus |

| Kleine tropfenförmige Grate an der Unterseite | ||

| 1. Hoher Fokus | 1. Fokus reduzieren |

| Eckreste | ||

| 1. Schützen Sie die Linse vor Verschmutzung | 1. Ersetzen Sie die Schutzlinse |

| Der Schlitz wird breiter | ||

| 1. Der Fokus ist zu niedrig. 2. Die Schnittgeschwindigkeit ist zu hoch. 3. Das Messer ist nicht eingestellt | 1. Fokus verbessern2. Reduzieren Sie die Schnittgeschwindigkeit3. Verwenden Sie einen langsamen Startpunkt zum Starten des Messers oder verwenden Sie ein rundes Loch am Startpunkt der Leitung, um |

| Rauer Schnitt, blaues Licht erscheint beim Schneiden in der Naht | ||

| 1. Polarisiertes Licht 2. Schützen Sie die Linse vor Verschmutzung 3. Das Koaxialkabel ist nicht gut 4. Die Düse ist nicht rund | 1. Überprüfen Sie die Mitte des Lichts. 2. Reinigen oder ersetzen Sie die Schutzlinse. 3. Überprüfen Sie die Koaxialleitung. 4. Ersetzte Düse |

| Eine Seite oder beide Seiten sind nicht gut geschnitten, die andere Seite ist gut geschnitten | ||

| 1. Das Gas ist unrein. 2. Luft oder Sauerstoff in der Luftröhre | 1. Stickstoffreinheitsanforderung 99,99%2. Überprüfen Sie den Gasweg3. Überprüfen Sie die Verzögerung |

| Gelber Abschnitt |

Perforationsverfahren für Kohlenstoffstahl

| Problem | Grund | Lösung |

| 1. Perforationsfrequenz ist zu hoch. 2. Stanzkraft ist zu groß. 3. Zu viel Luftdruck | 1. Reduzieren Sie die Frequenz jedes Mal um 10%. 2. Reduzieren Sie den Arbeitszyklus jedes Mal um 1%-2%. 3. Reduzieren Sie den Luftdruck jedes Mal um 0,1 bar. |

| Leichtes Sprengloch | ||

| 1. Perforationsfrequenz ist zu hoch. 2. Stanzkraft ist zu groß. 3. Zu viel Luftdruck | 1. Reduzieren Sie die Frequenz jedes Mal um 10%. 2. Reduzieren Sie den Arbeitszyklus jedes Mal um 1%-2%. 3. Reduzieren Sie den Luftdruck jedes Mal um 0,1 bar. |

| Sprengloch beim Durchstechen | ||

| 1. Unzureichende Schlagzeit2. Die Schlagkraft ist gering | 1. Erhöhen Sie die Stanzzeit jedes Mal um 0,5 Sekunden. 2. Erhöhen Sie die Stanzleistung jedes Mal um 51 TP3 T. 3. Erhöhen Sie den Arbeitszyklus jedes Mal |

| Ende des Bohrens und Beginn des Bohrlochschneidens |

1. Das Strahlen ist zu Beginn in drei Phasen unterteilt. Die Reihenfolge des Durchstechens ist dreistufig, zweistufig und einstufig nachschneidend. Beispielsweise müssen wir im ersten Abschnitt des Strahlens zu Beginn des Durchstechens die dreistufigen Durchstechparameter anpassen.

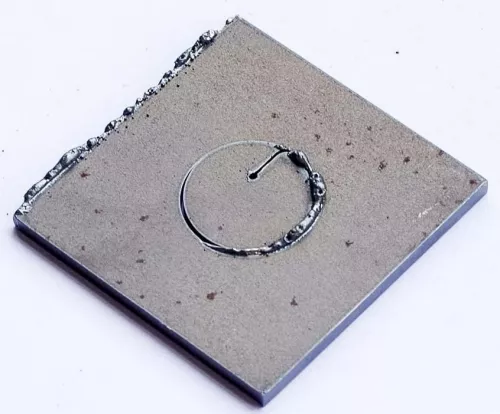

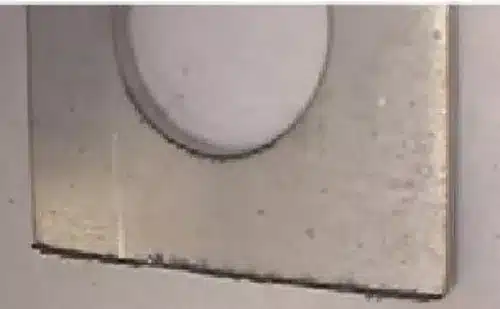

Wie im Bild oben gezeigt, wird das Loch zu Beginn der dreistufigen Perforation gesprengt. Wählen Sie zunächst eine dicke Hongshan-Platte. Die Verarbeitungsmethode ist wie folgt.

1. Prüfen Sie, ob der Perforationsluftdruck den Standard überschreitet. Im Allgemeinen liegt der Perforationsluftdruck zwischen 0,04 MPa und 0,15 MPa.

2. Überprüfen Sie die Düsenhöhe. Die Strahlhöhe liegt im Allgemeinen zwischen 12 und 20 mm.

3. Die Verlängerung der Progressionszeit und der Perforationsverweilzeit ist der direkteste Weg, die Perforationsgeschwindigkeit zu verlangsamen

4. Durch die Reduzierung der Durchstechfrequenz oder des Durchstecharbeitszyklus kann das Sprengen bewältigt werden. Die Frequenz beträgt durchschnittlich 50 Hz – 1000 Hz, der Arbeitszyklus 301 TP3T – 701 TP3T.

5. Die Luftzufuhr muss gestoppt werden, um die beim Perforieren entstehende Schlacke wegzublasen.

6. Auch Rost oder andere am Schild haftende Markierungen beeinträchtigen die Qualität der Perforation.

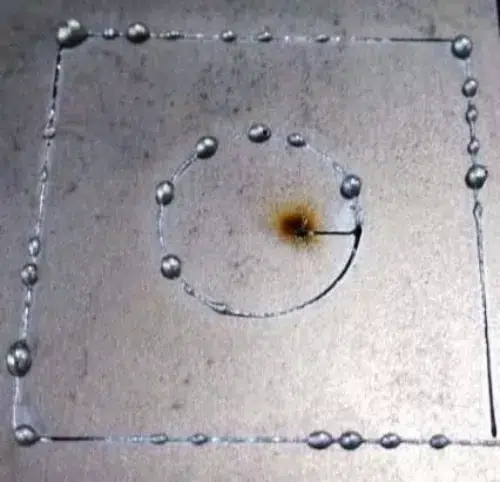

Wie in der Abbildung unten gezeigt, ist die Sprengung beim Durchbohren des zweiten und dritten Pols dieselbe. Der spezifische Link wird gesprengt, also ändern Sie diesen.

Wie im Bild links dargestellt, erfolgt die Sprengung, wenn das Loch die zweite Stufe erreicht. Dabei müssen mehrere wichtige Faktoren überprüft werden, die die Perforation in der zweiten Stufe beeinflussen.

Hinweis: Im Allgemeinen ist eine Verlängerung der Durchstechzeit und der schrittweisen Zeit sowie eine Reduzierung des Arbeitszyklus und der Frequenz eine direkte Möglichkeit, die Bleisprengung zu verlangsamen.

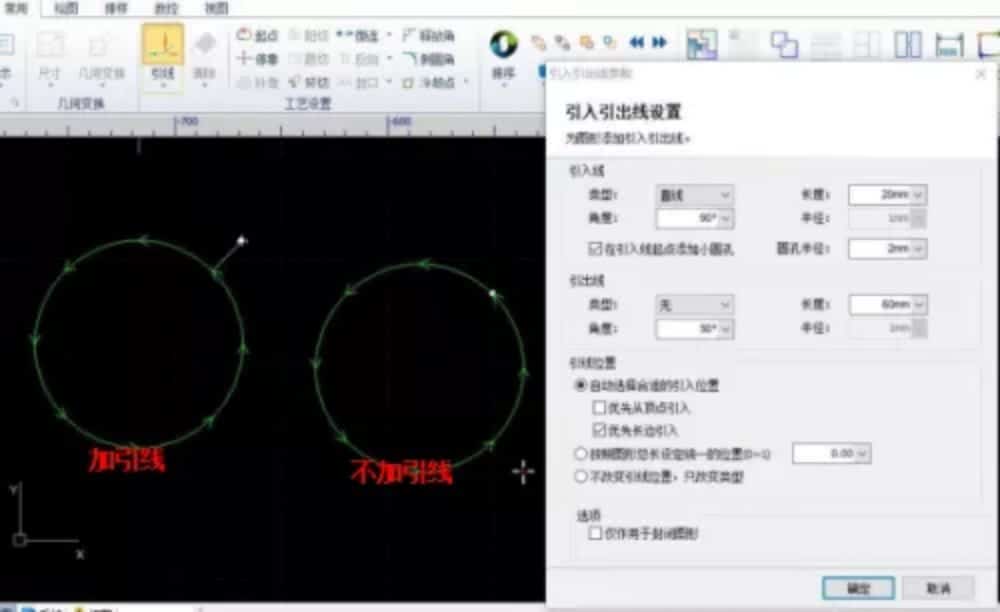

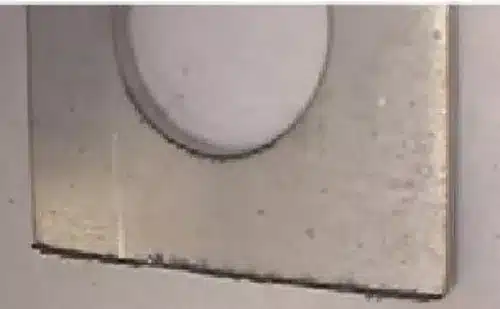

Einlauflinie: Die Linie, die die Stanzposition und die Kontur des Werkstücks verbindet, wird als Einlauflinie oder Einlauflinie bezeichnet.