Руководство по эксплуатации гидравлических ножниц

Введение в гидравлические ножницы

Гидравлические ножницы используют гидравлическую энергию для приложения усилия, что позволяет им точно резать материалы. Они широко используются в таких отраслях, как обрабатывающая промышленность, строительство и металлообработка. Ознакомление с компонентами и функциями машины — первый шаг к обеспечению безопасной и эффективной работы.

Это одно полное руководство по эксплуатации поворотной балки. стригальная машина, который также является очень популярным гидравлическим ножницами. Руководство по эксплуатации гидравлических гильотинных ножниц можно найти в другой публикации.

Стандартные характеристики гидравлических ножниц

Гидравлические ножницы предназначены для резки листового металла и стали. Производительность указана для листа прочностью 450 Н/мм². При резке листа из другого материала с другой прочностью, пожалуйста, откорректируйте толщину листа.

Сварная конструкция из листового металла обеспечивает простоту эксплуатации и надежность. Резка осуществляется гидравлическим приводом, а возврат осуществляется азотным баллоном, что защищает станок от перегрузки. По желанию заказчика станок может быть оснащен цифровым дисплеем или системой числового программного управления.

Зазор между лезвиями с индикатором обеспечивает удобную и быструю регулировку. Устройство выравнивания с подсветкой позволяет регулировать ход реза для повышения эффективности резки узких листов. Оснащены передними опорными рычагами и задним упором. Задний упор – механический, положение отображается на дисплее или регулируется ЧПУ через энкодеры, с микрорегулировкой маховиком. Передние опорные рычаги имеют линейную шкалу. На рабочем столе предусмотрена опора для роликового материала, которая минимизирует заедание листа при резке и снижает сопротивление трения.

Установлено защитное ограждение, обеспечивающее безопасность эксплуатации.

Рама гидравлических ножниц

Рама машины

Сварная стальная пластина высокой жесткости. Два цилиндра закреплены на левой и правой вертикальной стойке. Установленная на рабочем столе режущая пластина тисков позволяет удобно регулировать положение заготовки по высоте. Обеспечьте зазор между совмещением верхнего и нижнего реза. Шарик подачи установлен на рабочем столе для удобства и быстроты работы.

Рамка для резки

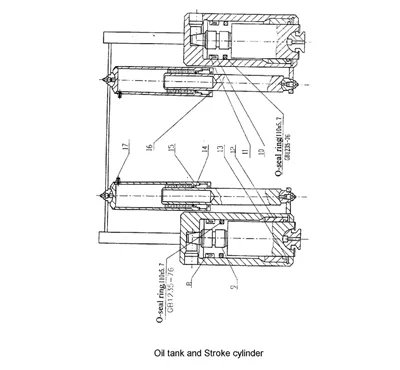

Сварная пластина высокой жесткости поддерживается эксцентриковым гнездом (9) левым и правым цилиндрами и приводом цилиндра хода, окончательная резка выполняется маятниковым повторителем (см. рис. 1).

Вертикальная поверхность опоры с верхним срезом кривая, сохраняйте зазор между совмещением верхнего и нижнего срезов.

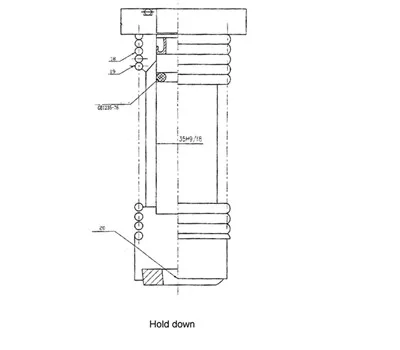

Прижимное устройство (удерживание)

Система состоит из нескольких цилиндров подачи под давлением, установленных на опорной плите перед рамой станка. Масло поступает в цилиндр подачи под давлением, головка пресса прижимается к пластине, преодолевая усилие натяжения пружины (18), и плотно прижимает её. После завершения резки цилиндры возвращаются в исходное положение под действием усилия натяжения пружины. Давление тем больше, чем толще пластина (см. рис. 3).

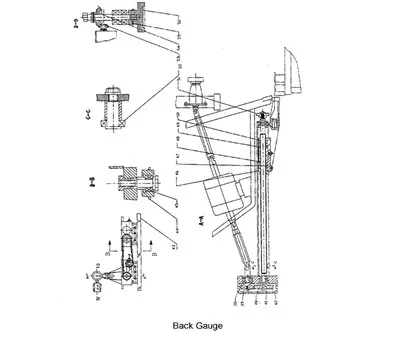

Передний и задний датчик

Передний упор: закреплён на рабочем столе, клапан отображается на линейке, подвижная планка регулируется в зависимости от клапана. При резке тонкой стальной пластины удобно резать по переднему упору.

Задний упор (см. рис. 5) закреплён на верхней режущей пластине, маятник поднимается и опускается вместе с верхней режущей пластиной. Регулировка заднего упора осуществляется двигателем мощностью 0,55 кВт, редуктором и тягой управления. Нажатием кнопки «+» (или «_») можно отрегулировать упор вперёд или назад. Если механическая регулировка не позволяет добиться нужного клапана, поверните маховик (50) в положение, соответствующее требуемому клапану. Регулировка заднего упора удобна и надёжна.

Стандартный диапазон заднего упора составляет 20–750 мм. Если длина режущей пластины превышает максимальное расстояние заднего упора, отведите задний упор (43) в крайнее положение, поднимите доску за наклонную поверхность опорной рамы (47), после чего можно отрезать пластину любой длины (см. рис. 4).

Установка гидравлических ножниц

Упаковка/отгрузка гидравлических ножниц

Все станки, покидающие завод, упакованы в комплект с квадратной рукояткой и ножной панелью, прикреплённой к защитному кожуху. Рабочие инструменты и руководство по эксплуатации упакованы в одну коробку.

Все открытые поверхности машины покрыты антикоррозионным средством, которое легко удаляется керосином или растворителем.

Подъем гидравлических ножниц

Для подъема машины с помощью двух подъемных точек, расположенных по обеим сторонам рамы машины, используйте только проверенный и безопасный трос (см. рис. 5).

Фундамент

Все наши ножницы предназначены для использования на фундаменте, подробности смотрите на прилагаемом чертеже фундамента.

Установка

Для качественной резки эти гидравлические ножницы должны быть правильно выровнены. Выравнивание осуществляется путём установки качественного уровня в зону прижима плиты. Всегда заранее подготавливайте пять опорных плит (размером 150*150*9 мм) под основанием машины, чтобы предотвратить заглубление выравнивающего винта в бетонный пол.

После завершения выравнивания необходимо утрамбовать цементную смесь под ножками и вокруг них, чтобы сохранить правильное выровненное положение.

Электромонтажные работы

Перед подключением питания убедитесь, что местная электросеть подходит для этих гидравлических ножниц. Подключите кабель питания к левому нижнему краю электрощита.

Для некоторых машин может потребоваться провод N (нейтраль).

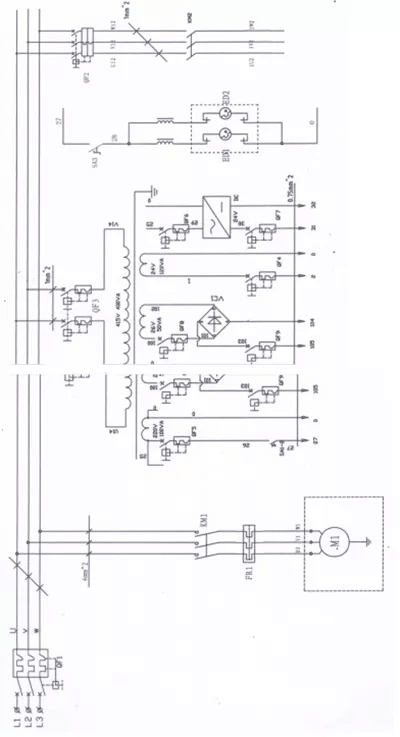

Электрическая схема гидравлических ножниц

4.1 Следующие шаги должны быть выполнены владельцем и специализированным персоналом.

Проверьте заводскую табличку гидравлических ножниц и убедитесь, что проводка машины

Соответствует имеющейся мощности на вашем объекте.

Если необходимая мощность не соответствует требованиям машины, обратитесь к поставщику электроэнергии.

Подача питания на машину должна быть защищена предохранителем, чтобы машину можно было полностью отключить для ремонта.

Электрические чертежи проверяют следующие насадки, разные контроллеры имеют разные чертежи.

4.2 Все кнопки управления, за исключением ножного переключателя SF, расположены на передней панели контроллера. Символ каждой функции отображается над кнопками.

Подробные этапы работы системы цифрового отображения приведены ниже:

Откройте дверцу электрощита, замкните выключатели питания QF1, QF2. Машина подключена. Закройте электрощит. Нажмите кнопку SA1, чтобы включить цепь управления. Загорание индикаторной лампы HL1 указывает на включение машины.

Нажатием кнопок SB4 или SB5 задний упор перемещается вперёд или назад. Положение заднего упора отображается на механическом дисплее SICK при максимальном и минимальном ходе. Установлены концевые выключатели (SQ3, SQ4). Стандартный максимальный ход составляет 500–700 мм; минимальный ход — 20 мм.

Нажмите кнопку SB3, загорится индикатор, указывающий на начало работы двигателя насоса, одновременно с этим вы услышите звуковой сигнал. Нажмите кнопку SA3, чтобы выбрать режим резки. В положении SB3 активируется ручной режим, а в положении SB3 — автоматический режим.

Если горит подсветка, поверните SA4 в положение (1), начните отсчет, в положение (0) остановите отсчет.