Гибка листового металла Штамповка и формовка Руководство по технологическому процессу

Процесс изгиб заготовка под определенным углом или определенной формы с помощью механического оборудования и инструментов называется механической изгибВ зависимости от типа гибочного оборудования и обрабатываемых материалов механическую гибку можно разделить на гибку и штамповку листового металла, прокатку листового металла, гибку листового металла и т. д. В процессе гибки, в зависимости от того, нагревается ли заготовка, гибку можно разделить на холодную и горячую.

Штамповка и гибка листового металла осуществляются с помощью прессов и специальных или универсальных штампов, создающих изгибающее усилие, вызывающее пластическую деформацию заготовки. Процесс гибки завершается в полости штампа. Этот метод играет ключевую роль в механической гибке и является одним из основных методов формования листового металла. Он позволяет формовать сложные криволинейные детали с высокой точностью размеров, что делает его незаменимым при производстве деталей со сложной геометрией.

Гибка листового металла Процесс

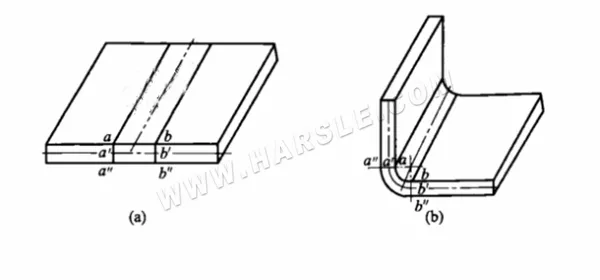

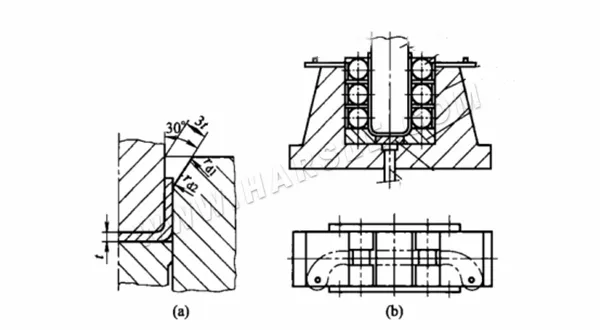

На следующем рисунке показана деформация листового металла при изгибе. Для удобства наблюдения перед гибкой отметьте на изгибаемой части листа линии начала, середины и конца изгиба. На рисунках (а) и (б) показаны изгибаемые детали после формовки.

Как показано на рисунке (a), три линии ab = a'b' = a"b" равны до изгиба. После изгиба внутренний слой укорачивается, а внешний растягивается, в результате чего ab < a'b' < a"b", как показано на рисунке (b). Это указывает на то, что при изгибе внутренний слой сжимается, а внешний — растягивается. Между ними лежит слой, длина которого остается неизменной — это нейтральный слой. Поскольку его длина остается постоянной, он служит точкой отсчета для расчета длины материала в плоском состоянии. Его положение зависит от радиуса изгиба и обычно приблизительно равно половине толщины материала.

После гибки толщина листа в зоне изгиба, как правило, уменьшается, и происходит наклеп, что приводит к повышению жёсткости, а материал в зоне изгиба становится твёрдым и хрупким. Поэтому, если изгиб повторяется или скруглённый угол слишком мал, он легко сломается из-за растяжения, сжатия и наклепывания. Поэтому при гибке следует ограничивать количество изгибов и радиус скругления.

С другой стороны, изгиб листа аналогичен другим методам деформации. При изгибе внешняя поверхность листа растягивается, а внутренняя сжимается. Наряду с пластической деформацией существует и упругая деформация. Поэтому после снятия внешней силы изгиб приводит к отскоку под углом и радиусом. Угол отскока называется углом отскока.

Минимальный радиус изгиба и упругость после изгиба

Контроль или уменьшение упругого последействия угла гиба и радиуса гибаемой детали является важным фактором для обеспечения точности и качества гибки. В процессе производства контроль упругого последействия угла гиба и радиуса гиба обычно достигается за счёт минимального значения радиуса гиба и упругого последействия.

⒈Минимальный радиус гиба. Минимальный радиус гиба обычно определяется как минимальное значение внутреннего радиуса детали, которое может быть получено методом гибки на прессе. При гибке минимальный изгиб ограничен максимально допустимой деформацией растяжения наружного слоя листа. Превышение этой деформации приводит к растрескиванию листа.

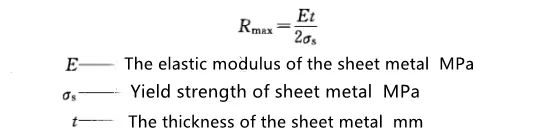

В процессе гибки радиус изгиба слишком мал, чтобы вызвать образование трещин, но если радиус изгиба слишком велик, лист полностью восстановится в исходное прямое состояние за счет упругого возврата, при этом радиус изгиба не может быть больше максимального радиуса изгиба Rmax:

⒉Определение величины упругого последействия при изгибе обычно производится по относительному радиусу изгиба r/t (r - внутренний радиус скругления изгибаемой части, t - толщина заготовки).

●Если rlt<(5~8), то значение отскока радиуса изгиба невелико, поэтому учитывается только отскок угла.

●Когда r/t≥10, из-за относительно большого радиуса изгиба, не только угол заготовки отскакивает, но и радиус изгиба также имеет больший отскок.

Требования к процессу штамповки и гибки

Процесс штамповки и гибки позволяет обрабатывать детали сложной формы, а получаемые изделия обладают такими преимуществами, как высокая точность и однородность продукции. Для повышения качества гибки и упрощения изготовления пресс-форм к обрабатываемым гибочным деталям предъявляются следующие особые требования:

⒈Радиус скругления гнутой детали не должен быть слишком большим или слишком маленьким. Если радиус скругления слишком большой, сложно гарантировать угол гиба и радиус скругления детали из-за эффекта пружинения. Если радиус скругления слишком мал, деталь легко изгибается и трескается, поэтому её необходимо сгибать дважды или более, то есть предварительно сгибать в угол с большим радиусом скругления, а затем сгибать до необходимого радиуса, что увеличивает продолжительность производственного цикла. Это также негативно сказывается на гибке.

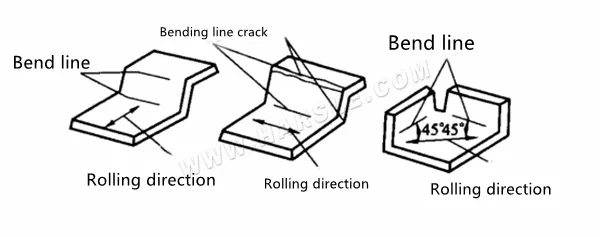

⒉При относительном радиусе изгиба r/t<0,5~1 линия изгиба должна быть перпендикулярна направлению прокатанных волокон материала. Если детали имеют разные направления изгиба, угол между линией изгиба и направлением прокатанных волокон должен составлять 45°.

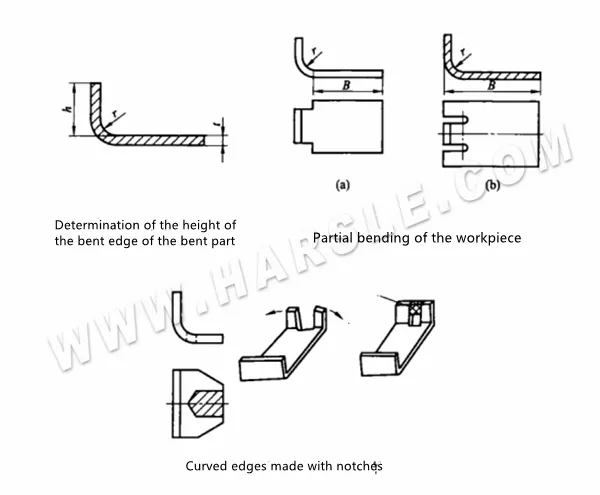

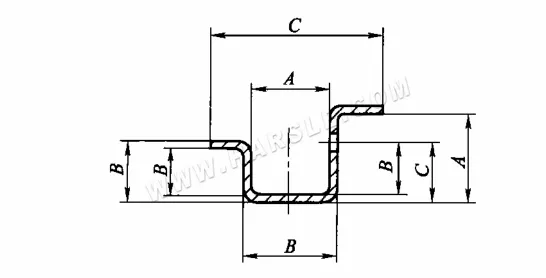

⒊Высота изгиба изгибаемой детали не должна быть слишком малой, а её значение должно быть h>r+2t (см. рисунок ниже). В противном случае, из-за недостаточной опорной поверхности фланца на форме, сложно создать достаточный изгибающий момент и получить деталь точной формы. Если высота фланца не соответствует указанному выше диапазону, обычно следует принять технические меры, то есть сначала удлинить фланец, а затем отрезать излишки после гибки.

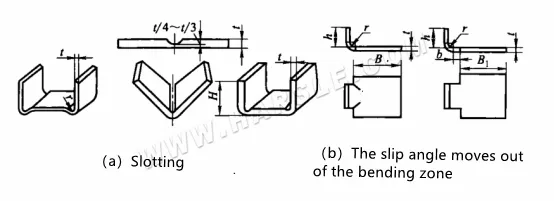

⒋Для деталей криволинейной ступенчатой формы, поскольку они легко разрываются у основания скруглённых углов, следует уменьшить длину B неизогнутой части, чтобы она вышла за пределы линии изгиба. Если уменьшение длины детали не допускается, следует прорезать канавку между согнутой и неизогнутой частями, как показано на рисунке.

⒌Для деталей с выемками на изогнутых кромках выемки не следует делать заранее, а следует обрезать после формовки. Это позволит избежать появления раздвоений и трудностей формовки в процессе гибки.

⒍При гибке листа с отверстиями расстояние I от края отверстия до центра радиуса гиба должно быть обеспечено: при t<2 мм; l≥t, при t≥2 мм l≥2t. При расположении отверстия в зоне деформации изгиба форма отверстия будет искажена.

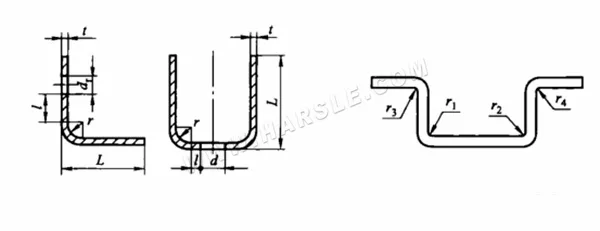

⒎Форма и размеры гнутых деталей должны быть максимально симметричными. Для обеспечения балансировки материала при гибке и предотвращения проскальзывания изгибаемые детали должны иметь параметры r=r2, r3=r4.

Симметричные изгибающиеся детали

⒏Сечение заготовки, полученное методом резки или штамповки, часто имеет заусенцы, что легко приводит к концентрации напряжений при гибке. Поэтому заусенец следует зашлифовать перед гибкой, при этом сторона заусенца должна быть максимально приближена к пуансону в зоне сжатия, а затем сгибаться, чтобы предотвратить образование трещин на наружной кромке детали.

Типы и конструкция гибочных штампов

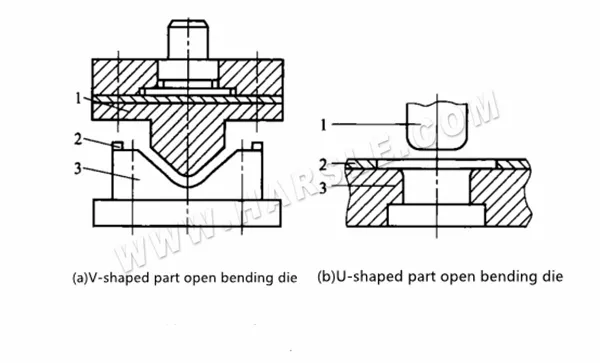

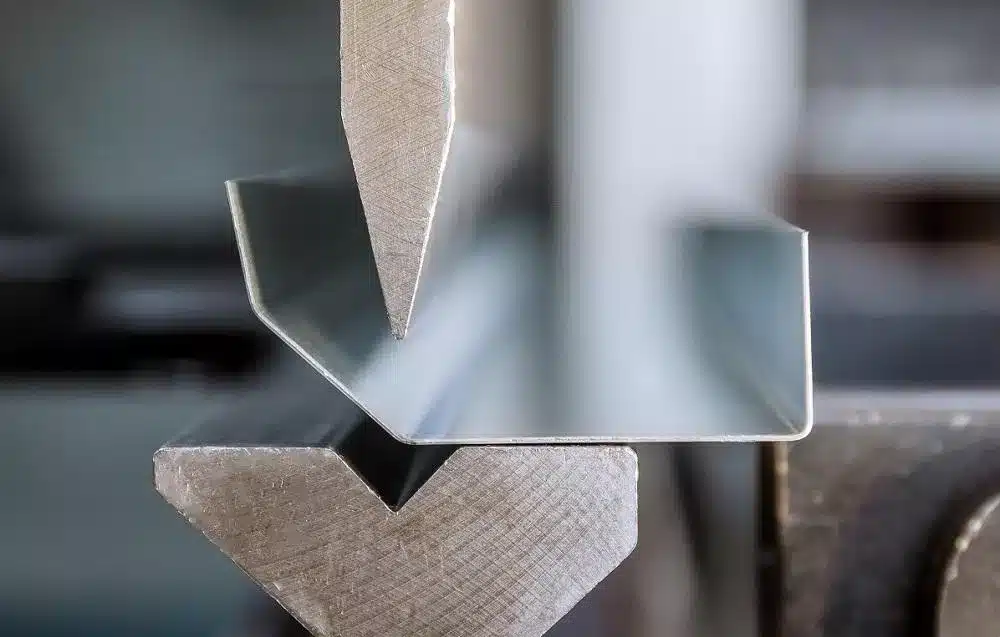

Существует множество типов гибочных штампов. В зависимости от формы обрабатываемых деталей гибочные штампы можно разделить на V-образные, U-образные и многопрофильные. В зависимости от наличия пресс-формы и её рабочих характеристик гибочные штампы можно разделить на открытые, с пресс-формой, маятниковые, с маятниковым валом и т.д. Ниже приведены распространённые типы и конструкции гибочных штампов.

⒈Открытые гибочные формы для V-образных и U-образных деталей, которые выполняют гибку за один проход пресса, называются однопроцессными гибочными формами. Открытая гибочная форма позволяет обрабатывать простые гибочные детали с низкими требованиями к форме гибки и точности размеров. На рисунке ниже показана конструкция открытой гибочной формы для V-образных и U-образных деталей, которая является простейшей.

Верхняя и нижняя формы всего комплекта пресс-форм являются открытыми, удобными в изготовлении и обладают высокой универсальностью. Однако при гибке листовой материал легко скользит, длину стороны изгибаемой части сложно контролировать, а точность гибки заготовки не всегда достаточна. Дно U-образной детали высокое и неровное.

⒉Для повышения точности гибки гнутых деталей и предотвращения проскальзывания гнутой заготовки можно использовать конструкцию гибочного штампа с прижимным устройством, как показано на рисунке.

фигура.

На рисунке (а) пружинный выталкиватель 3 выполняет функцию прижимного устройства, предотвращая смещение заготовки во время гибки. На рисунке (б) заготовка зажата между пуансоном 1 и прижимной пластиной 3. При опускании необжатые концы заготовки изгибаются вдоль скруглённых углов матрицы, попадая в зазор между пуансоном и матрицей, образуя U-образную форму. Постоянное давление со стороны пуансона и прижимной пластины в процессе гибки способствует поддержанию плоскостности дна U-образной детали и повышает общую точность гибки.

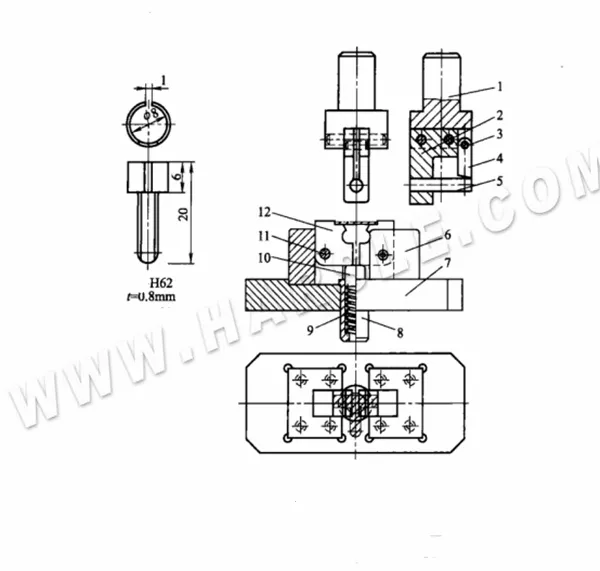

⒊На схеме полукруглой гибочной формы показана её конструкция. Во время работы заготовку следует поместить между позиционирующими плитами таким образом, чтобы она не могла свободно перемещаться. При опускании пресса пуансон опускается в определённое положение, соприкасаясь с поверхностью материала. При дальнейшем опускании пуансона заготовка начинает изгибаться, и галтель rg сдвигается. Одновременно с этим выталкиватель 8 опускается вниз и сжимает пружину. По мере продвижения пуансона заготовка изгибается и деформируется, а пружина сжимается, накапливая энергию. При подъёме пуансона выталкиватель удерживает деталь, используя силу упругости пружины. Выталкивание.

Для обеспечения равновесия усилий при изгибе заготовки радиус скругления r по обе стороны матрицы 5 должен быть одинаковым. Матрица крепится к нижнему основанию матрицы 7 двумя установочными штифтами и четырьмя винтами. Матрица имеет две П-образные установочные пластины 4.

На рисунке 7-35 показаны различные формы для гибки цепных пельменей. На рисунке (a) форма предварительной гибки формирует изогнутую дугу из прямого конца заготовки перед окончательным скруглением. На рисунке (b) показана вертикальная форма для гибки цепных пельменей, имеющая простую конструкцию и лёгкость изготовления, подходящая для гибки толстых и коротких деталей с низкими требованиями к точности. На рисунке (c) показана горизонтальная форма для гибки, в которой наклонный клин 3 приводит в движение вогнутую матрицу 4, изгибая деталь в горизонтальном направлении. Выпуклая матрица 1 также прессует материал. Хотя она обеспечивает лучшее качество формовки, её конструкция более сложная. Для высокоточной формовки следует использовать оправку.

В общем случае, если r/t>0,5 (r — радиус рулона) и качество рулона высокое, следует использовать две процедуры предварительной гибки, а затем рулон; если r/t=0,5~2,2, но рулон Если требования к качеству круглого проката общие, то рулон можно прокатать с одной предварительной гибкой; если rlt ≥ 4 или к рулону предъявляются более строгие требования, следует использовать рулон с оправкой.

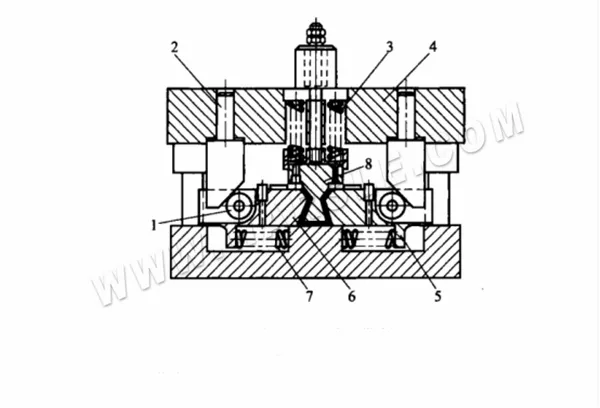

⒌Гибочные формы для закрытых и полузакрытых гибочных деталей. Гибочные формы для закрытых и полузакрытых гибочных деталей более сложны, и в гибочных формах в основном используются маятниковые блоки и наклонные клиновые конструкции. На рисунке (b) показана однократная прямая гибка в конструкции гибочного штампа типа маятникового блока цилиндрической детали зажимного типа, показанной на рисунке (a), поскольку процесс гибки завершается качанием подвижного штампа 12 вокруг оправки 11, поэтому он называется качающимся гибочным штампом. Конструкция гибочного штампа типа маятникового блока может выполнять обработку полузакрытых и закрытых гибочных деталей.

Однократная прямая гибка цилиндрической детали зажимного типа в маятниковом гибочном штампе, показанном на рисунке (а). Поскольку процесс гибки завершается поворотом подвижного штампа 12 вокруг оправки 11, он называется качающимся гибочным штампом. Маятниковый блочный гибочный штамп позволяет осуществлять гибку полузакрытых и закрытых гибочных деталей.

Во время работы пресс-формы заготовка позиционируется позиционирующим пазом на подвижном штампе 12. При движении верхнего штампа вниз сердечник 5 сначала сгибает заготовку в U-образную форму, а затем сердечник 5 прижимает подвижный штамп 12, поворачивая его к центру и изгибая заготовку. После подъёма верхнего штампа подвижный вогнутый штамп 12 поднимается и отделяется верхней стойкой 10 под действием пружины 9. Заготовка остаётся на сердечнике 5 и вынимается продольно.

На следующем рисунке показана конструкция гибочной матрицы с косым клином для замкнутых и полузамкнутых гибочных деталей с углом гиба менее 90°.

В процессе работы заготовка сначала прессуется пуансоном 8, придавая ей U-образную форму. При дальнейшем движении верхнего шаблона 4 вниз пружина 3 сжимается, и два наклонных клина 2, установленных на шаблоне, давят на ролики 1. Это приводит к перемещению подвижных вогнутых модулей 5 и 6 внутрь, изгибая обе стороны U-образной детали на угол менее 90°. При возвращении верхней формы пружина 7 возвращает модули в исходное положение. Поскольку формование осуществляется за счёт упругой силы пружины 3, форма подходит только для гибки тонких материалов из-за ограниченного усилия прессования.

Определение основных параметров процесса гибки

Для обеспечения качества гибочных деталей при разработке технологического процесса гибки и проектировании соответствующих гибочных штампов необходимо определить следующие технологические параметры.

⒈Расчёт гибочного усилия: гибочное усилие – это давление, прикладываемое прессом при достижении заготовкой заданной гибки. Изгибочное усилие включает в себя свободное гибочное усилие и корректирующее гибочное усилие.

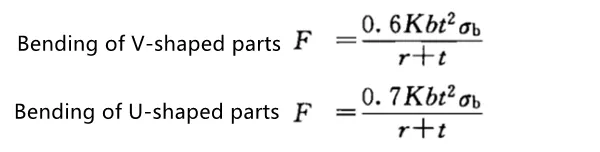

●Расчет силы свободного изгиба: Сила изгиба F при свободном изгибе относится к силе изгиба, необходимой для деформации изгиба листового металла.

Где F - сила свободного изгиба, Н;

К — коэффициент запаса прочности, обычно принимают К=1,3;

б——ширина загнутой части, мм;

t——толщина изгибаемого материала, мм;

r——внутренняя половина изгибаемой части, мм;

Предел прочности материала, МПа.

●Расчёт корректирующего изгибающего усилия: Поскольку корректирующее изгибающее усилие значительно превышает силу прижима при корректирующем изгибе, и обе силы действуют последовательно, необходимо рассчитать только корректирующее усилие. Корректирующее усилие F для V-образных и U-образных деталей рассчитывается по следующей формуле: корректирующее изгибающее усилие F = Ap

Где F — изгибающая сила при исправлении прогиба, Н;

А — Площадь вертикальной проекции коррекционной части, мм2;

p——усилие коррекции на единицу площади, МПа, выбирается по таблице.

| Материал | Толщина т/мм | |

| ≤3 | >3~10 | |

| Эл | 30~40 | 50~60 |

| Латунь | 60~80 | 80~100 |

| 10~20 Сталь | 80~100 | 100~120 |

| 25~35 Сталь | 100~120 | 120~150 |

| Титановый сплав ТА2 | 160~180 | 180~210 |

| Титановый сплав ТА3 | 160~200 | 200~260 |

●Расчет силы выталкивания или силы разгрузки: Если гибочная матрица оснащена выталкивающим устройством или устройством разгрузки, сила выталкивания F или сила разгрузки F может составлять приблизительно 30% от силы свободной гибки ~ 80%.

●Определение тоннажа пресса: тоннаж пресса определяется отдельно по двум условиям свободного изгиба и исправляющего изгиба.

При свободной гибке, учитывая влияние силы выталкивания или силы разгрузки в процессе гибки, тоннаж F пресса составляет F тоннаж пресса ≥ (1,3~1,8) F сила свободного гибки.

При исправлении гибки корректирующее усилие значительно превышает усилие выталкивания и усилие разгрузки. Вес F верха или F разгрузки незначителен, поэтому усилие пресса F тоннаж ≥ усилие гибки F корректирующее.

⒉Определение зазора гибочной матрицы Величина зазора Z между пуансоном и матрицей оказывает большое влияние на давление, необходимое для гибки, и качество деталей.

При гибке V-образной заготовки зазор между выпуклой и вогнутой пресс-формами регулируется регулировкой высоты закрытия пресса, поэтому нет необходимости определять зазор на конструкции пресс-формы.

При гибке U-образных заготовок необходимо выбрать соответствующий зазор. Величина зазора тесно связана с качеством заготовки и усилием гибки. Для гибочных деталей общего назначения зазор можно определить по таблице или непосредственно по следующей приблизительной расчётной формуле.

При гибке цветных металлов (красной меди, латуни) Z=(1~1,1)t

При гибке стали=(1,05~~1,15)т

При высокой точности заготовки величину зазора следует соответственно уменьшить, принимая Z = t. В производстве, когда толщина материала не требуется уменьшать, например, для уменьшения пружинения и т. д., зазор также следует принимать отрицательным, принимая Z = (0,85 ~ 0,95)t.

⒊Расчет размера рабочей части гибочного штампа Конструкция рабочей части гибочного штампа в основном предназначена для определения радиуса скругления выпуклых и вогнутых форм, а также размера и допуска на изготовление выпуклых и вогнутых форм.

Радиус скругления угла пуансона, как правило, немного меньше радиуса внутреннего угла изогнутой детали. Радиус скругления угла на входе матрицы не должен быть слишком маленьким, иначе поверхность материала будет царапаться. Глубина матрицы должна быть подходящей. Если радиус слишком мал, на обоих концах заготовки будет слишком много свободных участков, и изогнутая часть будет сильно отскакивать, не будучи прямой, что скажется на качестве детали; если радиус слишком велик, увеличится расход штамповой стали и потребуется более длинный ход пресса.

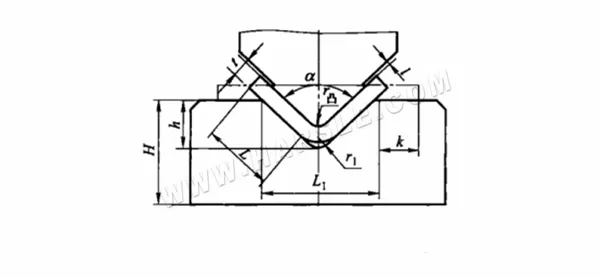

Толщина штампа H и глубина паза h определены для гибки V-образных деталей. Конструкция штампа показана на рисунке. Толщина штампа H и глубина паза h определены в таблице.

Определение размеров H и h изогнутой V-образной части.

| Толщина | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| час | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Примечание:

1. Когда угол изгиба составляет 85°~95°, L1=8t, r выпуклость=r1=t.

2. При k (маленьком конце) ≥ 2t значение h рассчитывается по формуле h=L1/2-0,4t.

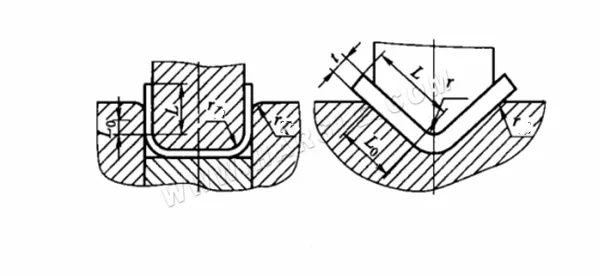

●Определение радиуса и глубины скругления изгиба Определение радиуса скругления r вогнутости и глубины L0 V-образных и U-образных изгибов показано на рисунке и в таблице ниже.

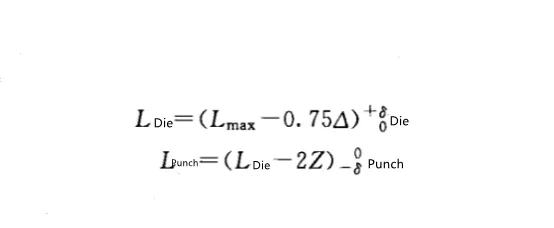

●Расчет рабочих размеров гибочного пуансона и матрицы.

Если заготовке необходимо гарантировать внешние размеры, возьмите вогнутую форму в качестве ориентира, а зазор снимите с пуансона; если заготовка имеет маркировку внутренних размеров, возьмите пуансон в качестве ориентира, а зазор снимите с вогнутой формы.

При необходимости обеспечения наружных размеров заготовки размер вогнутой формы L и размер пуансона L выпуклой рассчитываются по следующим формулам:

Если необходимо гарантировать внутренний размер заготовки, размер пуансона Lвыпуклый и размер матрицы Lвогнутый рассчитываются по следующим формулам:

Основы проектирования и применения гибочных штампов

Использование гибочных форм позволяет обрабатывать различные относительно сложные формы. Конструкция гибочной формы играет ключевую роль в обеспечении формы, размеров и точности гибки деталей. Поэтому при проектировании и применении гибочной формы необходимо учитывать следующие важные моменты.

⒈Для экономичного и разумного производства гибочных деталей, отвечающих требованиям, обычно требуется, чтобы допуск на размеры гибочной детали был выше IT13, а допуск на угол — более 15′. В следующей таблице представлены допуски, которые могут быть достигнуты для различных размеров штампованных и гибочных деталей.

Угловые допуски для гибочных деталей общего назначения приведены в таблице. Указанные в таблице допуски угловой точности могут быть достигнуты только путём применения формоизменения.

| Толщина т/мм | А | Б | С | А | Б | С |

| Экономичный | Точность | |||||

| ≤1 | IT13 | ИТ15 | IT16 | IT11 | IT13 | IT13 |

| >1~4 | IT14 | IT16 | IT17 | ИТ12 | IT13~14 | IT13~14 |

Класс допуска гнутых деталей

| Короткая сторона изгибаемой части | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| Экономичный | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| Точность | ±1° | ±1° | ±30' | ±30' | ±20' | ±10' |

⒉Правильный план процесса гибки крайне важен для обеспечения точности и качества формируемых деталей. Для простых форм часто достаточно одноэтапной гибки, уделяя особое внимание точности формы и размеров. Сложные кривые обычно требуют нескольких этапов гибки. Небольшие детали лучше всего формировать с помощью сложных штампов, обеспечивающих безопасность и точность. Штампы последовательного действия подходят для полосовых или рулонных материалов. При гибке под несколькими углами начинайте с концов, прежде чем формировать центр, обеспечивая опору для каждого изгиба следующего. Для асимметричных или сильно изогнутых деталей стабильность и точность имеют решающее значение. Пробивку отверстий или выемок следует выполнять после гибки, чтобы снизить риск деформации.

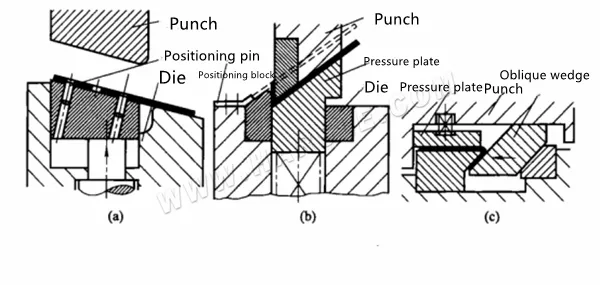

⒊При проектировании гибочного штампа важно учитывать процесс формовки гнутых деталей, анализировать потенциальные структурные проблемы во время гибки и применять целенаправленные решения при проектировании штампа. Это гарантирует соответствие формы технологическим требованиям. Например, при гибке под одним углом несбалансированные изгибающие силы могут привести к проскальзыванию листа. Для предотвращения этого в штамп следует включить противоскользящие меры. Как показано: на рисунке (a) используются существующие или добавленные отверстия для позиционирования; на рисунке (b) используется позиционирующий блок и сильное давление на кромку для предотвращения бокового смещения; на рисунке (c) сочетание сильного давления с клиновой гибкой для повышения точности и уменьшения пружинения.

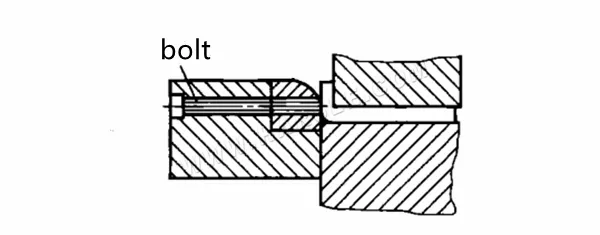

Противоскользящая конструкция гибочной матрицы применима ко всем одноугловым гибкам. Для усиления эффекта удержания листа плитой пресса, помимо увеличения силы пружины, можно использовать дополнительные методы, если качество поверхности не критично. На рисунке (a) в разгрузочный блок нижнего штампа вмонтирован острый штифт, выступающий на 0,1–0,25 мм под углом 60° для захвата листа при прессовании. Высота штифта регулируется с помощью резьбового болта и стопорной гайки. На рисунке (b) показан аналогичный острый штифт на пружинной пластине верхней формы, который вдавливается в лист во время прессования, предотвращая проскальзывание.

Способы увеличения силы нажатия

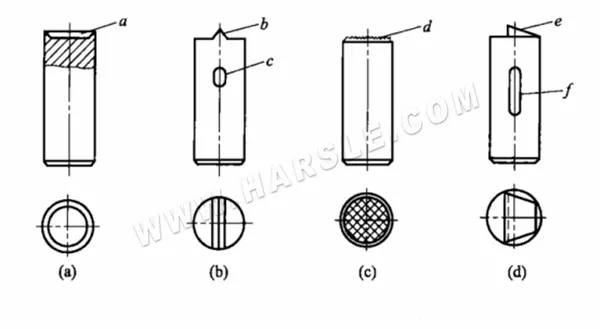

На рисунке показана наиболее часто используемая форма пресс-штифта:

Распространенная форма нажимного штифта

На рисунке (a) показан метод, при котором острый край вклинивается в поверхность листа на глубину менее 0,12 мм для улучшения сцепления. На рисунке (b) показан стопорный штифт с лезвием (b) для повышения эффективности; чтобы предотвратить вращение круглого штифта, в длинную канавку (c) вставляется дополнительный штифт. На рисунке (c) используется штифт с рельефной головкой, подходящий для случаев, когда лист не перемещается значительно. Он не оставляет видимых следов на поверхности после использования. Рисунок (d) предназначен для применений со значительным перемещением листа. Он имеет острый клин (e), наклоненный под углом 8°–12°, задний угол 25°–30° и включает длинную канавку (f) для предотвращения вращения болта.

При гибке асимметричных многоугольных деталей использование штампа, показанного на рисунке (a), может привести к дефектам. При опускании пуансона точка B сначала соприкасается с материалом, что приводит к неравномерному распределению усилия и смещению заготовки. При следующем контакте с точкой C материал испытывает двунаправленное давление. По мере дальнейшего опускания пуансона трение в точках A и C увеличивает напряжение в точке B, что часто приводит к разрывам или деформации, что снижает точность размеров.

Напротив, использование наклонной конструкции штампа, показанной на рисунке (b), позволяет избежать этих проблем. В этом случае рабочие поверхности пуансона и штампа расположены под углом таким образом, что точка B лежит на вертикальной оси, а центр давления D равномерно делит отрезок AC (т.е. AD = DC). Это обеспечивает сбалансированность усилий в точках A и C при формовке, предотвращая смещение заготовки и чрезмерное растяжение в точке B. В результате значительно повышаются точность и качество формовки детали.

Метод гибки асимметричных полигональных гибочных деталей

⒋Необходимо тщательно проанализировать обрабатываемый материал и требования к качеству поверхности гибочных деталей. Для цветных металлов с высокими требованиями к качеству поверхности, подверженных повреждениям, для обеспечения качества деталей и срока службы пресс-формы необходимо определить подходящий метод обработки и спроектировать соответствующую конструкцию пресс-формы. Как правило, конструкция пресс-формы выглядит следующим образом.

На следующем рисунке (а) показана структура формы с роликами, добавленными к вогнутой форме для уменьшения трения и защиты изогнутой поверхности; на следующем рисунке (б) показана структура формы только с роликами; на следующем рисунке (в).

Конструкция гибочной матрицы для защиты изогнутой поверхности

Это гибочный штамп с рычагом. Благодаря отсутствию трения он защищает изогнутую поверхность. Его можно использовать для гибки заготовок с фланцами или без них.

При гибке толстых или высокопрочных листов рекомендуется использовать косоугольную гибочную матрицу, как показано на рисунке (a). Вогнутое отверстие матрицы наклонено примерно на 30°, а зазор между матрицей и пуансоном составляет 3t. Внутренний радиус плавно переходит от скругленного угла к плоской поверхности, где rd = (0,5–2)t и rd₂ = (2–4)t. При необходимости переходная зона может принимать геометрическую форму, например, параболу, что способствует более плавному течению материала, снижению сопротивления и уменьшению напряжений в полости. Такая конструкция минимизирует накопление материала в углах матрицы, снижает нагрузку на заготовку и повышает качество формовки и долговечность матрицы.

Для гибки цветных металлов большой толщины, чтобы избежать царапин и износа канавок на кромке матрицы и предотвратить прогиб листа, можно использовать роликовые матрицы, показанные на рисунке (b). В процессе гибки заготовка располагается между штифтами, а пуансон плавно сгибает её, задавая положение между роликами. Глубина полости матрицы составляет (8–12)t, а небольшой отрицательный зазор (0,9–0,95)t способствует уменьшению пружинения за счёт увеличения давления формовки.

Гибочный штамп для защиты гибки толстых пластин

При гибке металла, чтобы предотвратить образование канавок на заготовке и в матрице во время гибки, а также прогиб листового материала, можно использовать роликовые штампы, показанные на рисунке (b). В процессе работы, после того как заготовка установлена между установочными штифтами, пуансон опускается вниз, и заготовка плавно изгибается до нижнего блока между роликами. Глубина вогнутой формы составляет (8~12)t, а отрицательный зазор (0,9~0,95)t может быть использован. Для уменьшения отскока используется метод сильного удара.

Кроме того, при гибке цветных металлов закругленные углы штампа должны быть всегда гладкими и чистыми, а также подвергнуты термообработке до твёрдости 58–62 HRC. Для гибки нержавеющей стали рабочую часть штампа лучше всего выполнить в виде вставной конструкции из алюминиевой бронзы.

Гибка цветных металлов

⒌Для V-образных, U-образных, Z-образных и других гнутых деталей простой формы, разнообразных вариантов и небольших партий, которые появляются в производстве, с целью сокращения цикла изготовления пресс-форм и снижения затрат на изготовление продукции, для завершения обработки деталей обычно можно использовать универсальные гибочные пресс-формы.

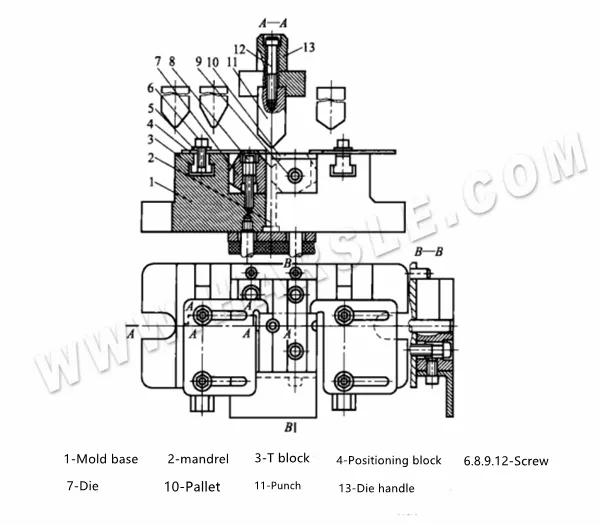

⒍На прессе используется стандартная конструкция гибочного штампа для гибки V- и U-образных деталей. Особенностью этого типа пресс-формы является то, что две вогнутые пресс-формы 7 могут быть совмещены для создания четырёх углов, а также четыре вида выпуклых пресс-форм с разными углами для гибки V- и U-образных деталей под разными углами.

В процессе работы заготовка позиционируется позиционирующей плитой 4, которая может перемещаться вперёд-назад и влево-вправо в зависимости от размера заготовки. Вогнутая форма 7 устанавливается в основание формы 1 и закрепляется винтами 8. Вогнутая форма и шаблон выполнены с переходным соединением H7/M6, что обеспечивает качество и точность гибки заготовки. После гибки заготовка выталкивается штоком выталкивателя ⒉ через буфер, предотвращая прогиб нижней поверхности заготовки.

На рисунке ниже показана общая конструкция гибочного штампа для гибки деталей П-образной формы.

Рабочие элементы комплекта пресс-форм имеют подвижную конструкцию, что обеспечивает гибкость обработки деталей различной ширины, толщины и формы (например, U-образных или швеллерных). Внутри гильзы пресс-формы (12) установлена пара регулируемых вогнутых штампов (14), рабочая ширина которых регулируется регулировочными болтами (8) в соответствии с шириной различных заготовок. Выталкиватели (13), находящиеся в постоянном контакте с штампами посредством пружин (11), обеспечивают прессование и выталкивание посредством опорных плит (10) и выталкивающих штоков (9). Основные пуансоны (3) установлены в специальном держателе пресс-формы (1), их ширина регулируется болтами (2).

При гибке деталей также необходим вторичный пуансон 7, высоту которого можно регулировать болтами 4, 6 и наклонным верхним блоком 5. При гибке П-образной детали его можно установить в самое верхнее положение.

Установка и регулировка гибочного штампа

Гибка на прессе с использованием гибочного штампа является важнейшим видом гибки. Во избежание ошибок, гибку следует производить в строгом соответствии с правилами штамповки. Для завершения процесса гибки деталей необходимо сначала установить и отрегулировать гибочный штамп.

⒈Способ установки гибочных штампов. Способ установки гибочных штампов подразделяется на два типа: гибочный штамп без направляющих и гибочный штамп с направляющими. Способ установки такой же, как и у пробивного штампа. Установка гибочного штампа осуществляется с учетом зазора между выпуклым и вогнутым штампами. Помимо регулировки регулировочного устройства, устройства сброса и т. д., необходимо также одновременно отрегулировать верхнее и нижнее положение верхнего гибочного штампа на прессе. Как правило, это можно выполнить следующими способами.

Универсальный гибочный штамп, подходящий для деталей U-образной и квадратной формы

При установке верхнего гибочного штампа сначала выполните грубую регулировку положения ползуна пресса. Затем вставьте прокладку или образец, немного более толстый, чем заготовка, между нижней поверхностью верхнего пуансона и разгрузочной пластиной нижнего штампа. Отрегулируйте длину шатуна и вручную вращайте маховик или используйте толчковый режим, пока ползун не достигнет нижней мёртвой точки плавно и без заклинивания. Убедившись в плавности работы, несколько раз проверните маховик для проверки стабильности, затем зафиксируйте нижний штамп для пробного запуска. Перед пробной пробивкой снимите прокладку. Если результат удовлетворительный, снова затяните все крепежные элементы и проверьте ещё раз перед запуском производства.

⒉Точки регулировки гибочного штампа. При использовании гибочного штампа для обработки, для обеспечения качества гибки детали, необходимо тщательно отрегулировать гибочный штамп. Регулировка и меры предосторожности включают в себя следующие аспекты.

●Регулировка зазора между пуансоном (выпуклой формой) и матрицей (вогнутой формой) имеет решающее значение для точной гибки. Как правило, после правильной установки верхнего штампа на пресс вертикальный зазор между верхним и нижним штампами устанавливается автоматически. Направляющие пресса обеспечивают правильное взаимное расположение, поддерживая постоянный боковой зазор. Однако для гибочных штампов без направляющих устройств боковой зазор необходимо регулировать вручную с помощью картонных прокладок или стандартных контрольных образцов. Только после подтверждения правильности зазора следует закрепить нижнюю пластину штампа и провести пробную гибку.

●Регулировка позиционирующего устройства. Форма позиционирования позиционирующих частей гибочного штампа должна соответствовать форме заготовки. При регулировке необходимо обеспечить полную надежность и стабильность позиционирования. Если после пробной штамповки с использованием гибочного штампа позиционирующего блока и позиционирующего штифта положение и ориентация оказываются неточными, необходимо своевременно отрегулировать положение позиционирующего устройства или заменить позиционирующие части.

●Регулировка разгрузочных и возвратных устройств. Система разгрузки гибочной матрицы должна быть достаточно большой, а пружина или резина, используемая для разгрузки, должна обладать достаточной эластичностью; выталкиватель и система разгрузки должны быть отрегулированы таким образом, чтобы обеспечить плавную выгрузку деталей изделия, без застреваний и застревания. Усилие, прилагаемое системой разгрузки к изделию, должно быть отрегулировано и сбалансировано, чтобы гарантировать гладкую поверхность изделия после разгрузки, не вызывающую деформаций и коробления.

⒊Меры предосторожности при регулировке гибочного штампа. При регулировке гибочного штампа, если верхний штамп опущен или вы забыли очистить штамп от прокладки и других загрязнений, верхний и нижний штампы будут находиться под действием силы удара во время штамповки. Сильный удар в мертвой точке может в серьёзных случаях повредить пресс-форму или пуансон. Поэтому, если на производстве имеются готовые гнутые детали, тестовую деталь можно непосредственно поместить на рабочую позицию пресс-формы для её установки и регулировки, чтобы избежать несчастных случаев.

Методы повышения качества гнутых на прессе деталей

Основными факторами, влияющими на качество гнутых прессом деталей, являются пружинение, смещение, образование трещин и изменение поперечного сечения деформированной зоны. Применяемые меры и методы включают в себя, главным образом, следующие аспекты.

⒈Факторы, влияющие на величину отскока, и методы его предотвращения. Процесс формовки гнутой детали проходит два этапа: от упругой деформации материала до пластической деформации. Таким образом, после пластической деформации металла неизбежна упругая деформация, приводящая к упругому отскоку и стремящаяся к изгибу. Направление фронта, таким образом, угол и радиус скругления детали после гибки, угол гибки и радиус скругления детали и матрицы имеют определенную разницу, то есть упругое отклонение. В зависимости от факторов, вызывающих упругое отклонение, можно предпринять следующие меры.

●Примите меры при выборе материалов. Угол отскока при изгибе пропорционален пределу текучести материала и обратно пропорционален модулю упругости E. Поэтому, исходя из требований эксплуатации изгибаемых деталей, следует максимально выбирать материалы с большим модулем упругости E и малым пределом текучести os, чтобы максимально снизить упругое последействие при изгибе. Кроме того, согласно экспериментам, при относительном радиусе изгиба r/t от 1 до 1,5 угол отскока минимален.

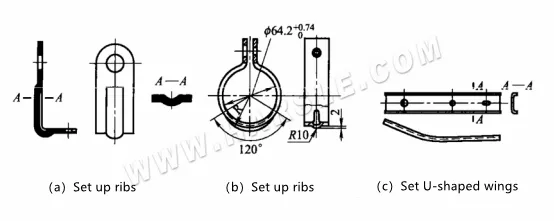

●Улучшение конструкции изгибаемых деталей. При условии сохранения эксплуатационных характеристик изгибаемых деталей, можно улучшить конструкцию изгибаемых деталей и повысить их жесткость для уменьшения упругого последействия. Например, можно установить ребра жесткости в зоне изгиба, как показано на рисунках (a) и (b), или использовать U-образную конструкцию боковых крыльев, как показано на рисунке (c), увеличивая момент инерции сечения изгибаемой детали и уменьшая упругое последействие изгиба.

Изгибающая конструкция для уменьшения отдачи

●Компенсация отскока. Для материалов с высокой упругостью отскока пуансон и верхняя пластина могут быть изготовлены таким образом, чтобы компенсировать отскок выпуклых и вогнутых поверхностей, благодаря чему нижняя часть изогнутой детали будет изгибаться. При извлечении изогнутой детали из вогнутой формы изогнутая часть будет отскакивать и растягиваться. Прямая часть, чтобы обе стороны деформировались внутрь, компенсируя отскок закругленных углов наружу, как показано на рисунке.

Компенсация отскока

Для более твердых материалов форма и размер рабочей части формы могут быть скорректированы в соответствии со значением отскока.

●Использовать корректирующий изгиб вместо свободного изгиба или добавить корректирующие процедуры. На следующем рисунке показана конструкция пресс-формы, где углы гибочного пуансона выполнены в форме частично выступающих частей для коррекции зоны изгиба. Принцип управления упругостью при изгибе заключается в следующем: после завершения изгиба усилие пуансона концентрируется в зоне изгиба, вызывая сжатие внутреннего металла, вызывая деформацию удлинения, и упругость при изгибе снижается после снятия нагрузки. Считается, что лучший эффект достигается при корректирующем сжатии металла в зоне изгиба, составляющем от 2% до 5% толщины листа.

Метод коррекции структуры пресс-формы

⒉Основными причинами отклонения гнутых деталей являются неправильное позиционирование заготовки в штампе или её нестабильное положение, что приводит к неравномерному распределению прилагаемого усилия и появлению горизонтальной составляющей. Другой причиной является неравномерное трение при гибке, особенно в случае асимметричных деталей, когда заготовка имеет тенденцию смещаться в сторону с большим сопротивлением, втягивая противоположную сторону в штамп. Такие факторы, как радиус скругления штампа, зазор в пресс-форме и условия проскальзывания, существенно влияют на величину отклонения. Для предотвращения отклонения гибки следует применять такие меры, как повышение точности позиционирования заготовки, оптимизация конструкции штампа и корректировка условий трения.

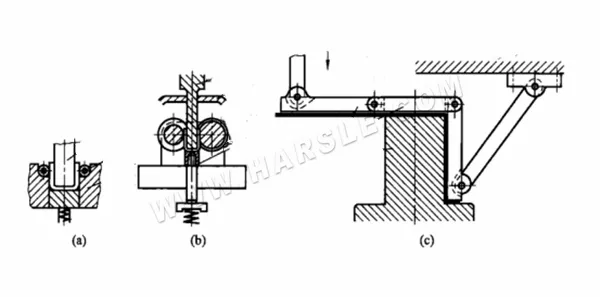

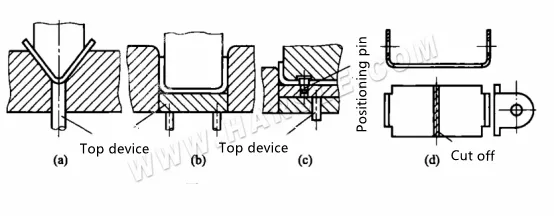

● Плотно прижмите лист. Устройство для вырубки используется для постепенного изгиба и формования заготовки в сжатом состоянии, чтобы предотвратить её смещение и получить плоскую заготовку, как показано на рисунках (а) и (б).

●Выберите надёжную форму для позиционирования. Используйте отверстие в заготовке или технологическое отверстие, вставьте в него штифт и согните его так, чтобы заготовка не смещалась, как показано на рисунке (c).

●Создайте равномерную и симметричную нагрузку на заготовку. При гибке деталей асимметричной формы часто возникает смещение заготовки из-за неравномерного приложения усилий. Для обеспечения равномерного распределения усилий на детали при гибке асимметричную форму можно объединить в асимметричную, которая затем разрезается после гибки, как показано на рисунке (d).

⒊Ограничьте радиус изгиба, чтобы предотвратить образование трещин. Поскольку наружные волокна изгибаемой детали растягиваются, деформация будет наибольшей. При превышении предельного значения деформации материал легко изгибается и трескается. Однако деформация растяжения наружных волокон детали в основном определяется критическим радиусом изгиба, вызывающим образование трещин. Минимальный радиус изгиба связан с такими факторами, как механические свойства материала, состояние термической обработки, качество поверхности, величина угла изгиба и направление линии изгиба. В зависимости от факторов, вызывающих образование трещин, основными мерами являются следующие.

●Выбирайте заготовки из материалов с хорошим качеством поверхности и без дефектов. Дефектные заготовки перед гибкой следует зачистить. Для предотвращения образования трещин при гибке крупные заусенцы на листе следует удалить, а мелкие заусенцы следует разместить на внутренней стороне криволинейного скругления.

●Снимайте мерки с производства. Для относительно хрупких, толстых материалов и материалов, подвергнутых холодной обработке давлением, применяют нагрев и гибку или отжиг для повышения пластичности материала перед гибкой.

●Контролируйте величину внутреннего угла гиба. В нормальных условиях внутренний угол гиба не должен быть меньше минимально допустимого радиуса гиба, предусмотренного конструкцией, в противном случае деформация наружного слоя металла при гибке может легко превысить предел деформации и привести к разрыву. Если радиус гиба заготовки меньше допустимого значения, её следует сгибать дважды или более раз, то есть сначала сгибать с большим радиусом галтели после промежуточного отжига, а затем сгибать до требуемого радиуса гиба в процессе коррекции, чтобы увеличить область деформации и уменьшить удлинение материала наружного слоя.

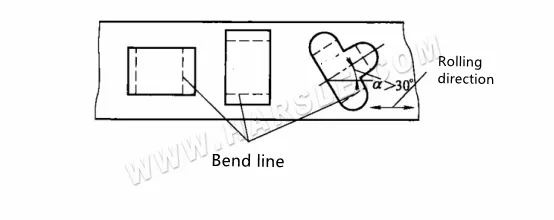

●Контролируйте направление гибки. При гибке и компоновке деталей линия гиба и направление прокатки листового металла определяются следующим образом. Для однонаправленной V-образной гибки линия гиба должна быть перпендикулярна направлению прокатки. Для двунаправленной гибки линия гиба предпочтительно должна располагаться под углом 45° к направлению прокатки, как показано на рисунке.

Контроль направления изгиба

●Для повышения технологичности конструкции изделия важно выбрать правильный радиус скругления. При малых радиусах гиба и толстых материалах в местах гибки можно сделать технологические надрезы или канавки для предотвращения концентрации напряжений вне зоны гиба. Следует избегать острых углов, выемок и других геометрических особенностей, которые могут привести к образованию трещин или разрушению корня шва. Как показано на рисунке (а), добавление паза на внутреннем углу детали с малым радиусом гиба помогает предотвратить образование трещин. Для безопасной формовки рекомендуется вынести острый угол за пределы зоны гиба на расстояние b≥r.

Улучшить технологичность конструкции изделия

●При горячей гибке важно избегать зон синеломкости и горячеломкости. Эти температурные диапазоны снижают пластичность металла и повышают сопротивление деформации, что приводит к хрупким разрушениям. Например, углеродистая сталь, нагретая в диапазоне 200–400 °C, испытывает эффект старения, который снижает пластичность и повышает сопротивление — это называется зоной синеломкости, где изломы хрупкие и имеют синий цвет. Аналогично, в диапазоне 800–950 °C пластичность снова падает, что делает материал склонным к разрушению при гибке. Поэтому при горячей гибке следует избегать этих критических температурных зон для обеспечения качества деталей.

⒋Измените размер и структуру рабочей части пресс-формы для предотвращения прогиба. Для предотвращения прогиба и деформации изгибаемой части по ширине, предварительно измеренная деформация f может быть добавлена в конструкцию пресс-формы. Это позволяет избежать прогиба и деформации, вызванных воздействием напряжений и деформаций по ширине после формования детали.