3 Geheimnisse über Zahnradpumpen, die Sie nicht kennen

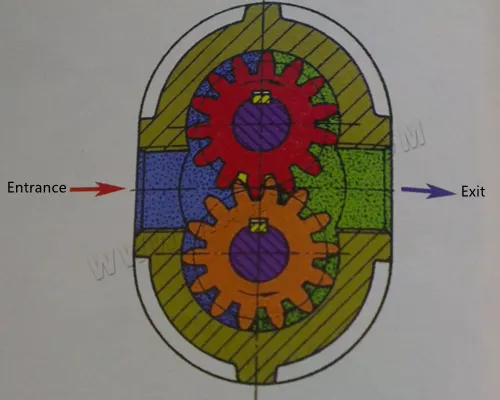

Der Zahnradpumpe ist eine Rotationspumpe, die die Veränderung und Bewegung des zwischen dem Pumpenzylinder und dem Zahnrad gebildeten Arbeitsvolumens nutzt, um Flüssigkeit zu transportieren oder unter Druck zu setzen. Zwei geschlossene Räume bestehen aus zwei Zahnrädern, einem Pumpenkörper sowie einer vorderen und hinteren Abdeckung. Wenn sich die Zahnräder drehen, vergrößert sich das Volumen des Raums auf der Seite der Zahnradausrückung von klein auf, um ein Vakuum zum Ansaugen von Flüssigkeit zu bilden, und das Volumen des Raums auf der Zahnradeingriffsseite vergrößert sich von groß auf klein und drückt die Flüssigkeit in die Rohrleitung. Der Saugraum und der Druckraum sind durch die Eingriffslinie der beiden Zahnräder getrennt. Der Druck am Auslass der Zahnradpumpe hängt vollständig vom Widerstand am Auslass der Pumpe ab.

1. Funktionsprinzip der Zahnradpumpe

Grundlegende Konzepte:

Das Konzept einer Zahnradpumpe ist ganz einfach. Die einfachste Form besteht darin, dass zwei gleich große Zahnräder in einem eng anliegenden Gehäuse ineinander greifen und miteinander rotieren. Die Innenseite des Gehäuses ähnelt der Form einer „8“ und ist mit zwei Zahnrädern ausgestattet. Der Außendurchmesser und die beiden Seiten des Zahnrads sind eng mit dem Gehäuse verbunden. Das Material aus dem Extruder gelangt an der Saugöffnung in die Mitte der beiden Zahnräder, füllt diesen Raum, bewegt sich mit der Rotation der Zähne entlang des Gehäuses und wird schließlich ausgestoßen, wenn die beiden Zähne ineinander greifen.

In der Terminologie wird eine Zahnradpumpe auch als Verdrängerpumpe bezeichnet, die wie ein Kolben in einem ZylinderWenn ein Zahn in den Flüssigkeitsraum eines anderen Zahns eindringt, können Flüssigkeit und Zahn aufgrund der Inkompressibilität der Flüssigkeit nicht gleichzeitig denselben Raum einnehmen, sodass die Flüssigkeit mechanisch herausgedrückt wird. Aufgrund des ständigen Eingriffs der Zähne tritt dieses Phänomen kontinuierlich auf, sodass am Auslass der Pumpe eine kontinuierliche Fördermenge bereitgestellt wird, die bei jeder Umdrehung der Pumpe gleich ist. Durch die ununterbrochene Drehung der Antriebswelle fördert die Pumpe kontinuierlich Flüssigkeit. Die Fördermenge der Pumpe steht in direktem Zusammenhang mit ihrer Drehzahl.

Tatsächlich kommt es in der Pumpe zu einem geringen Flüssigkeitsverlust, da diese Flüssigkeiten zum Schmieren der Lager und der Zahnräder an beiden Seiten verwendet werden und der Pumpenkörper nie ohne Spiel passt. Daher können nicht 100% der Flüssigkeit aus dem Auslass austreten. Ein geringer Flüssigkeitsverlust ist daher unvermeidlich und verhindert, dass die Betriebseffizienz der Pumpe 100% erreicht. Die Pumpe kann jedoch weiterhin gut laufen und bei den meisten extrudierten Materialien kann sie immer noch eine Effizienz von 93% bis 98% erreichen.

Bei Flüssigkeiten, deren Viskosität oder Dichte sich während des Prozesses ändert, wird diese Pumpe nicht allzu stark beeinträchtigt. Befindet sich an der Seite des Druckanschlusses ein Dämpfer, z. B. ein Sieb oder eine Drossel, drückt die Pumpe die Flüssigkeit hindurch. Ändert sich dieser Dämpfer während des Betriebs, d. h. wenn das Filtersieb verschmutzt oder verstopft ist oder der Gegendruck des Begrenzers steigt, hält die Pumpe eine konstante Förderleistung aufrecht, bis die mechanische Grenze des schwächsten Teils des Geräts erreicht ist.

Tatsächlich gibt es eine Geschwindigkeitsbegrenzung für eine Pumpe, die hauptsächlich von der Prozessflüssigkeit abhängt. Wenn Öl gefördert wird, kann sich die Pumpe mit sehr hoher Geschwindigkeit drehen. Handelt es sich bei der Flüssigkeit jedoch um eine hochviskose Polymerschmelze, wird diese Begrenzung bei körperlicher Betätigung noch deutlich erhöht.

Es ist sehr wichtig, die hochviskose Flüssigkeit in den zweizahnigen Zwischenraum an der Saugöffnung zu drücken. Ist dieser Zwischenraum nicht gefüllt, kann die Pumpe keine genaue Förderleistung liefern. Der PV-Wert ist daher ein weiterer limitierender Faktor und eine Prozessvariable. Aufgrund dieser Einschränkungen bieten Zahnradpumpenhersteller eine Reihe von Produkten mit unterschiedlichen Spezifikationen und Fördermengen an. Diese Pumpen werden auf den jeweiligen Anwendungsprozess abgestimmt, um Systemleistung und Preis zu optimieren.

Antriebsgerät:

Die Zahnradpumpe wird von einem unabhängigen Motor angetrieben, der Druckpulsationen und Durchflussschwankungen im Vorlauf effektiv blockieren kann. Die Druckpulsation am Auslass der Zahnradpumpe kann innerhalb von 1% gesteuert werden. Der Einsatz einer Zahnradpumpe in der Extrusionsproduktionslinie kann die Durchflussgeschwindigkeit erhöhen und die Scher- und Verweilzeit des Materials im Extruder reduzieren.

Die Außenzahnradpumpe ist die am weitesten verbreitete Pumpe. Im Allgemeinen bezieht sich die Zahnradpumpe auf die Außenzahnradpumpe. Ihr Aufbau ist in der Abbildung dargestellt und besteht hauptsächlich aus Antriebszahnrad, Abtriebszahnrad, Pumpengehäuse, Pumpendeckel und Sicherheitsventil. Der abgedichtete Raum, der durch Pumpengehäuse, Pumpendeckel und Zahnrad gebildet wird, ist der Arbeitsraum der Zahnradpumpe. Die Achsen der beiden Zahnräder sind jeweils in den Lagerbohrungen der beiden Pumpendeckel montiert, und die Antriebswelle ragt aus dem Pumpengehäuse heraus und wird vom Motor angetrieben. Die Außenzahnradpumpe ist einfach aufgebaut, leicht, kostengünstig, zuverlässig im Betrieb und vielseitig einsetzbar.

Wenn die Zahnradpumpe in Betrieb ist, dreht sich das Antriebsrad mit dem Motor und treibt das angetriebene Rad an. Wenn sich die ineinandergreifenden Zähne auf einer Seite der Saugkammer allmählich trennen, vergrößert sich das Volumen der Saugkammer und der Druck sinkt. Die Flüssigkeit im Saugrohr wird in die Pumpe gesaugt. Die angesaugte Flüssigkeit wird durch das Zahnrad in der Zahnnut auf zwei Arten in die Auslasskammer gedrückt. Nachdem die Flüssigkeit in die Auslasskammer gelangt ist, greifen die Zähne der beiden Zahnräder kontinuierlich ineinander, sodass die Flüssigkeit zusammengedrückt wird und aus der Auslasskammer in das Auslassrohr gelangt. Das Antriebszahnrad und das Abtriebszahnrad drehen sich kontinuierlich, und die Pumpe kann kontinuierlich Flüssigkeit ansaugen und abgeben.

Der Pumpenkörper ist mit einem Sicherheitsventil ausgestattet. Wenn der Förderdruck den angegebenen Druck überschreitet, kann die Förderflüssigkeit das Sicherheitsventil automatisch öffnen, um die Hochdruckflüssigkeit in die Saugleitung zurückzuführen.

Die Innenzahnradpumpe besteht aus einem Paar ineinander greifender Innenzahnräder, sichelförmigen Teilen und Pumpengehäusen dazwischen. Die Rolle des sichelförmigen Teils besteht darin, die Saugkammer von der Druckkammer zu trennen. Wenn sich das Antriebszahnrad dreht, entsteht an der Stelle, an der die Zahnräder ausgekuppelt sind, ein Unterdruck. Die Flüssigkeit wird in die Pumpe gesaugt, füllt die Zähne der Saugkammer und gelangt dann auf zwei Wegen entlang der Innen- und Außenseite des sichelförmigen Teils in die Druckkammer. Dort, wo die Zahnräder ineinander greifen, wird die zwischen den Zähnen vorhandene Flüssigkeit herausgedrückt und in das Druckrohr geleitet.

Neben den Eigenschaften Selbstansaugleistung, Durchfluss und Förderdruck verfügt die Zahnradpumpe über kein Saug- und Druckventil am Pumpengehäuse. Sie zeichnet sich durch eine einfache Struktur, einen gleichmäßigen Durchfluss und einen zuverlässigen Betrieb aus, weist jedoch einen geringen Wirkungsgrad, hohe Geräuschentwicklung und Vibrationen auf und ist verschleißanfällig. Sie wird hauptsächlich zum Transport verschiedener Öle verwendet, die nicht korrosiv sind, keine festen Partikel enthalten und schmierfähig sind. Die Temperatur überschreitet im Allgemeinen 70 °C nicht, wie z. B. Schmieröl, Speiseöl usw. Der allgemeine Durchflussbereich liegt zwischen 0,045 und 30 ms/h, der Druckbereich zwischen 0,7 und 20 MPa und die Arbeitsgeschwindigkeit zwischen 1200 und 4000 U/min.

Strukturelle Merkmale:

● Einfache Struktur und niedriger Preis;

● Geringer Arbeitsaufwand und breite Anwendung;

● Die Endkappen und die Zwischenzahnnuten der Zahnräder bilden viele fest abgedichtete Arbeitskammern, die nur als Mengenpumpen verwendet werden können.

Das Getriebe nutzt die neue, international fortschrittliche Technologie der 1990er Jahre – den doppelten Arkussinus-Zahnprofilbogen. Im Vergleich zu Evolventenverzahnungen liegt der größte Vorteil darin, dass beim Eingriff der Zahnräder kein relatives Gleiten auf der Zahnprofiloberfläche auftritt. Dadurch ist die Zahnoberfläche verschleißfrei, läuft ungleichmäßig, flüssigkeitsdicht, geräuscharm, langlebig und hocheffizient. Die Pumpe befreit sich von den Fesseln traditioneller Konstruktionen und eröffnet neue Wege in Design, Produktion und Anwendung.

Die Pumpe ist mit einem Differenzdruck-Sicherheitsventil als Überlastschutz ausgestattet. Der Gesamtrücklaufdruck des Sicherheitsventils beträgt das 1,5-fache des Nenndrucks der Pumpe. Er kann auch innerhalb des zulässigen Druckbereichs an den tatsächlichen Bedarf angepasst werden. Dieses Sicherheitsventil kann jedoch nicht lange als Druckminderventil verwendet werden, und das Druckminderventil kann bei Bedarf separat installiert werden.

Die Pumpenwellenenddichtung ist in zwei Formen ausgeführt, eine ist eine Gleitringdichtung und die andere ist eine Packungsdichtung, die je nach spezifischen Einsatzbedingungen und Benutzeranforderungen bestimmt werden kann.

2. Arbeitsmerkmale

Vorteile: Einfache und kompakte Struktur, geringe Größe, geringes Gewicht, gute Herstellbarkeit, niedriger Preis, starke Selbstansaugung, unempfindlich gegenüber Ölverschmutzung, großer Drehzahlbereich, Widerstandsfähigkeit gegen Stoßbelastungen, einfache Wartung und zuverlässige Arbeit.

Nachteile: Unausgeglichene Radialkraft, große Durchflussarterien, hohe Geräuschentwicklung, geringe Effizienz, schlechte Austauschbarkeit der Teile, schwierige Reparatur nach Verschleiß und keine Verwendung als Verstellpumpe möglich.

Ölabscheidung:

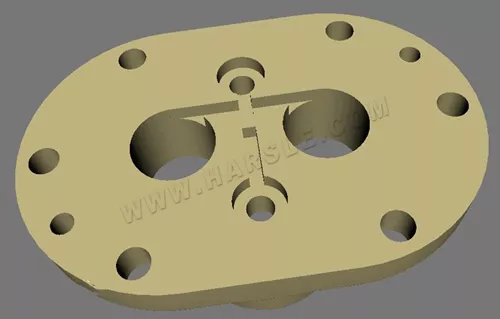

Grund: Während des Betriebs der Evolventenzahnradpumpe wird häufig ein Teil des Hydrauliköls zwischen den Zähnen eingeschlossen, da sich das eingeschlossene Volumen an den Schnittpunkten der Zahnräder mit der Zeit ändert. Wie in der Abbildung dargestellt, spricht man vom Phänomen der Öleinlagerung. Das inkompressible Hydrauliköl verursacht starke Vibrationen und Geräusche am Außenzahnrad, was den normalen Betrieb des Systems beeinträchtigt.

Maßnahmen: Offene Entladenuten an den vorderen und hinteren Abdeckplatten oder Schwimmhülsen und das Prinzip des Öffnens der Entladenuten: Der Abstand zwischen den beiden Nuten ist das minimale geschlossene Volumen, und das geschlossene Volumen wird von groß auf klein geändert, um mit der Druckölkammer zu kommunizieren, und das geschlossene Volumen kommuniziert mit dem Ölsaughohlraum, wenn es von klein auf groß geändert wird.

Leckage:

Die Leckage der Zahnradpumpe ist relativ groß. Der Leckagepfad des externen Eingriffszahnrads ist wie folgt: Einer ist das Zahnradkopfspiel, der zweite ist der Spieltest und der dritte ist das Eingriffsspiel.

Unter diesen ist die Spielleckage an der Stirnfläche relativ groß und macht 80%-85% der gesamten Leckage aus. Wenn der Druck steigt, ändert sich Ersteres nicht, Letzteres erhöht jedoch die Auslenkung erheblich. Dies ist der Hauptgrund für die Leckage von Außenzahnradpumpen. Der volumetrische Wirkungsgrad ist gering und daher nicht für Hochdruckpumpen geeignet.

Effizienz:

Zahnradpumpen sind effizient bei der Handhabung viskoser Flüssigkeiten und bieten eine konstante Durchflussrate. Bei dünnen oder niedrigviskosen Flüssigkeiten sind sie aufgrund erhöhter interner Leckagen im Allgemeinen weniger effizient.

Lösung: Der Stirnflächenspaltausgleich erfolgt über statische Druckausgleichsmaßnahmen und zwischen dem Zahnrad und der Abdeckung wird ein Ausgleichsteil hinzugefügt, beispielsweise eine schwimmende Buchse und eine schwimmende Seitenplatte.

Unausgeglichene Kraft:

Die rechte Seite ist die Öldruckkammer, die linke die Ölsaugkammer. Die Drücke der beiden Kammern sind unausgeglichen; zudem sinkt der Druck in der Öldruckkammer aufgrund von Zahnkopfleckagen allmählich. Die beiden unausgeglichenen Drücke wirken auf den radialen Ungleichdruck des Zahnrads und der Wellenskala. Je höher der Öldruck, desto größer die Kraft, die den Lagerverschleiß beschleunigt, die Lagerlebensdauer verkürzt, die Welle verbiegt und den Verschleiß der Zahnköpfe und Wellenlöcher erhöht.

Vorbeugende Maßnahmen: Verwenden Sie Druckausgleichsnuten oder reduzieren Sie den Druck in Ölkammern.

3. Häufige Fehler

Kann nicht entladen

Problemphänomen: Die Pumpe kann nicht entladen.

Die Ursache des Fehlers: Die Drehrichtung ist entgegengesetzt; das Saug- oder Druckventil ist geschlossen; der Einlass enthält kein Material oder der Druck ist zu niedrig; die Viskosität ist zu hoch und die Pumpe kann das Material nicht saugen.

Gegenmaßnahmen: Bestätigen Sie die Drehrichtung. Stellen Sie sicher, dass das Ventil geschlossen ist. Überprüfen Sie das Ventil und das Manometer. Überprüfen Sie die Viskosität der Flüssigkeit. Stellen Sie sicher, dass bei niedriger Geschwindigkeit eine zur Geschwindigkeit proportionale Durchflussrate auftritt. Wenn ein Durchfluss vorhanden ist, ist der Zufluss unzureichend.

Unzureichender Durchfluss:

Problemphänomen: Unzureichender Pumpendurchfluss.

Die Ursache des Fehlers: Das Saug- oder Druckventil ist geschlossen; der Eingangsdruck ist niedrig; die Ausgangsleitung ist blockiert; die Stopfbuchse ist undicht; die Geschwindigkeit ist zu niedrig.

Gegenmaßnahmen: Stellen Sie sicher, dass das Ventil geschlossen ist. Überprüfen Sie, ob das Ventil geöffnet ist. Stellen Sie sicher, dass das Auslassvolumen normal ist. Ziehen Sie es fest. Wenn eine große Menge an Leckagen die Produktion beeinträchtigt, sollte der Betrieb gestoppt und zur Überprüfung zerlegt werden. Überprüfen Sie die tatsächliche Geschwindigkeit der Pumpenwelle.

Ungewöhnliches Geräusch:

Problemphänomen: Ungewöhnlicher Ton.

Gründe für das Scheitern: Große Kupplungsexzentrizität oder schlechte Schmierung; Motorausfall; anormales Reduzierstück; schlechte Installation der Wellendichtung; Wellenverformung oder -verschleiß.

Gegenmaßnahmen: Ausrichten bzw. mit Fett füllen; Motor prüfen; Lager und Getriebe prüfen; Wellendichtring prüfen; Demontage des Fahrzeugs prüfen.

Überstrom:

Problemphänomen: Übermäßiger Strom.

Die Ursache des Fehlers: Der Ausgangsdruck ist zu hoch; die Schmelzviskosität ist zu hoch; das Wellenpaket ist schlecht abgestimmt; die Welle oder das Lager ist verschlissen; der Motor ist defekt.

Gegenmaßnahmen: Überprüfen Sie die nachgeschalteten Geräte und Rohrleitungen. Überprüfen Sie die Viskosität. Überprüfen Sie die Wellendichtung und stellen Sie sie entsprechend ein. Überprüfen Sie nach dem Anhalten, ob die Handkurbel zu schwer ist. Überprüfen Sie den Motor.