Produktionslinie für Sicherheitstüren

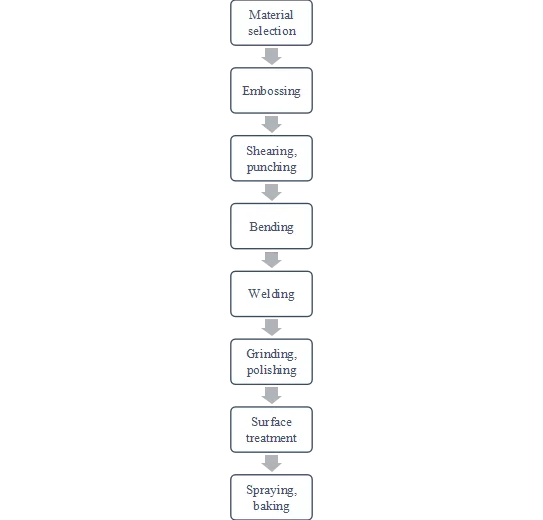

In diesem Artikel führe ich Sie durch die Produktionslinie für Sicherheitstüren, die die wesentlichen Schritte bei der Herstellung hochwertiger Sicherheitstüren hervorhebt. Während wir diesen Prozess begleiten, gebe ich Einblicke in die Materialien, Maschinen und Techniken, die die Langlebigkeit und Sicherheit unserer Endprodukte gewährleisten. Das Verständnis dieser Produktionslinie ist für jeden in der Branche von entscheidender Bedeutung, egal ob Sie Hersteller oder Verbraucher auf der Suche nach zuverlässigen Sicherheitslösungen sind. Begleiten Sie mich, während wir jede Phase des Produktionsprozesses erkunden und herausfinden, was Sicherheitstüren für Sicherheit und Schutz so unverzichtbar macht.

Heutzutage besitzt jeder Haushalt eine Sicherheitstür, und jeder kennt sie bestens. Über den Herstellungsprozess von Sicherheitstüren ist jedoch wenig bekannt. Dieser Artikel stellt den Herstellungsprozess von Sicherheitstüren und die dafür benötigten Maschinen vor. Ich hoffe, dieser Artikel kann Bedürftigen helfen.

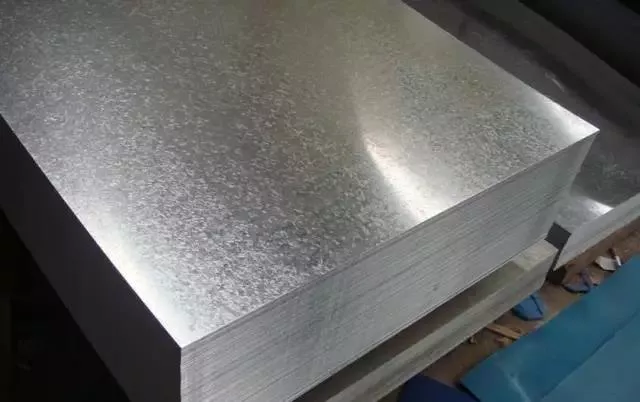

Sicherheitstürproduktion - Materialauswahl

Das Türblatt besteht aus verzinktem Blech. Die übliche Größe beträgt 1000 mm x 2000 mm, die Dicke richtet sich nach Kundenwunsch. Der Türrahmen besteht aus verzinktem Blech, die übliche Größe beträgt 290 mm bis 340 mm.

2. Prägen: Je nach Bedarf können wir verschiedene Formen verwenden, um die Türverkleidung aus verschiedenen Mustern herauszudrücken. Die Maschine, die wir benötigen, ist die Prägemaschine (siehe Abbildung 1).

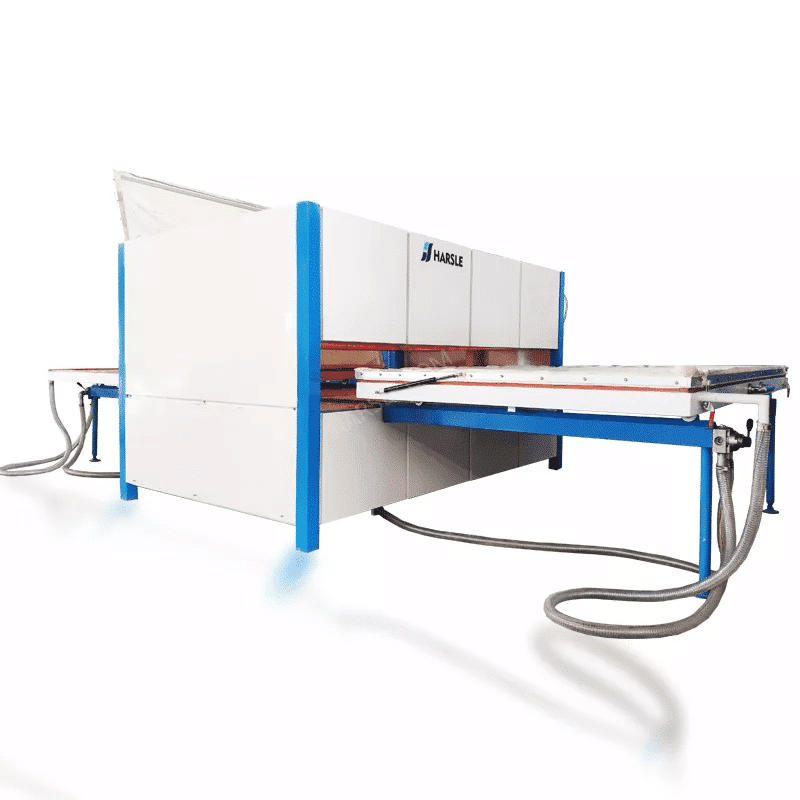

3. Scheren: Die Schermaschine (siehe Abbildung 2) kann die Stahlplatte als Halbprodukt auf eine für die Produktion geeignete Größe schneiden, was für den nächsten Prozess praktisch ist.

4. Stanzen: Je nach Positionierung der Form und der Unterlage kann die Stanzmaschine (siehe Abbildung 3) den Stanzwinkel präzise vervollständigen, das Handloch stanzen, das Türklingelloch stanzen, das Schlüsselloch stanzen, das Katzenaugenloch stanzen und die passende Größe des Produkts sicherstellen.

5. Biegen: Wir können die moderne Abkantpresse mit Biegewerkzeug verwenden (siehe Abbildung 4) und das Biegen der Türplatte und des Türrahmens mehrmals wiederholen, um die Produktionsanforderungen zu erfüllen.

6. Elektroschweißen: Unsere Mitarbeiter müssen kleine Teile in die Türverkleidung schweißen (siehe Abbildung 5). Das Portal wird benötigt, um die Rippen, die Betonabdeckung und die vier Rahmen des Türrahmens zusammenzuschweißen.

7. Entfetten, Entzundern und Phosphatieren: Zum Entfetten, Entrosten und Phosphatieren verwenden wir in der Regel abwasserfreie Entfettungs-, Entzunderungs- und Phosphatierungsanlagen (siehe Abbildung 6).

8. Klebeschweißen: Der mittlere Teil der vorderen und hinteren Türpaneele wird zum Schweißen mit Wabenpapier oder feuerfester Baumwolle gefüllt. Das Türpaneel wird mit einer Heißpresse fixiert (siehe Abbildung 7), sodass die Fassade flach und unveränderlich ist.

9. Sprühen, Übertragen, Wassermühle: Der spezielle Behandlungsprozess für die Türverkleidung soll die Schönheit der Fassadenfarbe und der Holzmaserung gewährleisten. In der Malerwerkstatt sollte die Fassade gestrichen, gewaschen, getrocknet, die Holzmaserung thermisch übertragen und geölt und getrocknet werden.

10. Ofenabdeckung: Um das Problem des Ausbleichens der Stahltür durch ultraviolettes Licht zu lösen, ist es notwendig, die Anti-Ausbleichfähigkeit der Oberfläche zu erhöhen.

Abschluss

Der Produktion von Sicherheitstüren Der Produktionsablauf ist ein akribischer Prozess, der in jeder Phase sorgfältige Planung und Ausführung erfordert. Durch das Verständnis dieses Prozesses können Hersteller ihre Produktionseffizienz steigern und hochwertige Sicherheitstüren liefern, die den Kundenanforderungen entsprechen. Ob für den privaten oder gewerblichen Gebrauch – eine gut verarbeitete Sicherheitstür bietet Sicherheit und Schutz.

Wir möchten eine Türenproduktion in INDIEN aufbauen

Könnten Sie mir Ihre E-Mail-Adresse oder WhatsApp-Nachricht geben, damit unser Vertriebsteam Ihnen weitere Einzelheiten zukommen lassen kann?.