Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie wählt man die richtige Größe für eine Drehmaschine?

- Wichtige Parameter bei der Dimensionierung einer Walzmaschine verstehen

- Leitfaden zur Auswahl der richtigen Größe für eine Drehmaschine

- Häufige Größenfehler und wie man sie vermeidet

- FAQs

- Was passiert, wenn meine Rollmaschine zu groß ist?

- Wie berechne ich den Mindestdurchmesser für hochfesten Stahl?

- Kann eine Walzmaschine Aluminium, Edelstahl und Kohlenstoffstahl verarbeiten?

- Walzen Vierwalzenmaschinen immer kleinere Durchmesser?

- Wie oft sollte ich die Rollenparallelität neu kalibrieren?

- Fazit und nächste Schritte

Wenn mich Metallbauer fragen, wie man die richtige Größe für eine Rollmaschine, erwarten sie in der Regel eine einfache Antwort wie „Passen Sie einfach die Blechdicke an“. Leider ist die Dimensionierung einer Blech- oder Profilwalze etwas differenzierter. Um Sie vor kostspieligen Über- oder Unterdimensionierungen zu bewahren, gehe ich auf alle wichtigen Faktoren ein, von der Materialstärke bis hin zu zukünftigen Produktionszielen, damit Sie mit Zuversicht investieren können.

Wichtige Parameter bei der Dimensionierung einer Walzmaschine verstehen

Materialstärke und Streckgrenze

Der erste und größte Treiber der richtige Größe für eine Rollmaschine ist die Kombination aus Blechdicke und Streckgrenze. Eine Maschine, die 10 mm Weichstahl walzen kann, kann bei 8 mm Edelstahl Schwierigkeiten haben, da dieser bei etwa der doppelten Belastung nachgibt. Überprüfen Sie immer sowohl die Dicke als auch die Festigkeit, bevor Sie sich die Kapazitätsdiagramme ansehen.

Mindestanforderungen an den Walzdurchmesser

Jede Walze hat eine Grenze, wie eng sie einen Zylinder formen kann, ohne die obere Walze zu überlasten. Berechnen Sie den kleinsten zu erwartenden Innendurchmesser und wählen Sie dann eine Maschine mit mindestens dem 1,1-fachen dieses Wertes. Tipp für Long-Tail-Keywords: Suchen Sie nach „Berechnen Sie den Mindestdurchmesser der Walzmaschine”, um Umrechnungsformeln zu finden.

Erforderliche Arbeitsbreite

Wählen Sie eine Arbeitsbreite, die der maximalen Teilebreite entspricht oder diese übersteigt. Wenn Sie auf Silos oder HLK-Kanäle spezialisiert sind, verhindern zusätzliche 300 mm Breite oft Kantenverzerrungen beim Rollen von Kegeln.

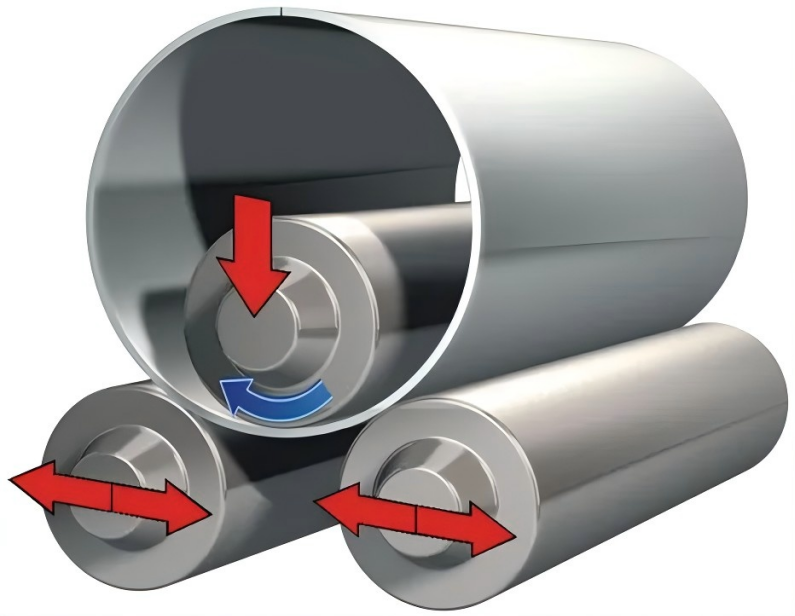

Rollenanzahl und Geometrie

Eine Vierwalzenmaschine gleicher Größe verarbeitet in der Regel kleinere Durchmesser als ein Dreiwalzenmodell, da die zusätzliche Andruckrolle die Platte besser unter Kontrolle hält. Überlegen Sie, ob die Mehrkosten die Flexibilität wert sind.

Leitfaden zur Auswahl der richtigen Größe für eine Drehmaschine

Schritt 1: Sammeln Sie Ihre Projektspezifikationen

Ich beginne mit der Auflistung aller Produkte, die wir heute walzen und voraussichtlich in den nächsten fünf Jahren walzen werden – Material, Dicke, Breite, Durchmesser und Menge. Ohne diese Zahlen ist die Auswahl der Walzmaschinenkapazität reine Spekulation.

Schritt 2: Kapazitätsdiagramme und Sicherheitsmargen prüfen

Hersteller veröffentlichen Diagramme, die Dicke, Breite und Mindestdurchmesser einem bestimmten Modell zuordnen. Wählen Sie die Linie, die Ihren Anforderungen entspricht oder diese leicht übertrifft, und fügen Sie dann einen Sicherheitsspielraum von 10 % hinzu, um härtere Materialmengen, Werkzeugverschleiß oder geringfügige Fehlausrichtungen abzudecken.

Schritt 3: Maschinengröße mit Budget und Stellfläche in Einklang bringen

Eine größere Walze ist sicherer, kostet aber mehr und nimmt wertvollen Platz in der Werkstatt ein. Wenn Sie Ihr dickstes Material selten walzen, sollten Sie diese gelegentlichen Arbeiten auslagern, anstatt Ihre gesamte Maschine zu vergrößern.

Schritt 4: Überprüfen der Stromversorgungs- und Automatisierungsoptionen

Hydraulische Antriebe sind bei mittelschweren und schweren Blechwalzen Standard, für hochfeste Legierungen kann jedoch ein überdimensionierter Hauptmotor erforderlich sein. Dank moderner CNC-Steuerungen kann ich außerdem variable Wölbungs- und Konuswinkel programmieren und so die Produktivität bei Großserien steigern.

Häufige Größenfehler und wie man sie vermeidet

Unterschätzung der Streckgrenze

Viele Käufer achten nur auf die Dicke. Überprüfen Sie immer die Streckgrenze vs. Walzmaschinengröße sodass die obere Rolle nicht durchbiegt und ein tonnenförmiger Zylinder entsteht.

Ignorieren der Anforderungen zum Kegel- oder Ellipsenrollen

Beim Rollen von Kegeln oder Ovalen wird eine Kante zusätzlich belastet. Wenn diese Formen mehr als ein Viertel Ihrer Arbeit ausmachen, fügen Sie 15–20 % hinzu.

Zukünftiges Wachstum vergessen

Wenn Sie Ihre Produktion skalieren möchten, kaufen Sie noch heute die nächsthöhere Kapazitätsstufe. Der Preisunterschied ist in der Regel geringer als die Ausfallzeiten und Logistikkosten für den späteren Austausch einer zu kleinen Maschine.

FAQs

Was passiert, wenn meine Rollmaschine zu groß ist?

Während ein größeres Modell alle Teile sicher handhaben kann, kann es bei extrem kleinen Durchmessern aufgrund des größeren Radius der oberen Walze schwieriger werden. Eine Überdimensionierung bedeutet auch höhere Anschaffungs- und Betriebskosten.

Wie berechne ich den Mindestdurchmesser für hochfesten Stahl?

Verwenden Sie die Formel D = k × t × (σ y /σ ref ), Wo D ist der Mindestdurchmesser, T Plattendicke und σ y Materialausbeute. Die Referenzausbeute σ ref beträgt typischerweise 250 MPa für Weichstahl. Die meisten Anbieter veröffentlichen vereinfachte Tabellen, wenn Mathematik nicht Ihr Ding ist.

Kann eine Walzmaschine Aluminium, Edelstahl und Kohlenstoffstahl verarbeiten?

Ja, aber wählen Sie die Größe für das stärkste Material. Aluminium lässt sich leicht rollen; Edelstahl beansprucht den größten Teil der Nennkapazität der Maschine.

Walzen Vierwalzenmaschinen immer kleinere Durchmesser?

Nicht immer, aber der zusätzliche Klemmpunkt verringert das Verrutschen der Platte, sodass Sie sich dem veröffentlichten Mindestdurchmesser gleichmäßiger nähern können.

Wie oft sollte ich die Rollenparallelität neu kalibrieren?

Überprüfen Sie die Ausrichtung alle 1.000 Betriebsstunden oder immer dann, wenn Sie am fertigen Zylinder eine Verjüngung feststellen. Eine Fehlausrichtung kann die nutzbare Kapazität um 5–10 % verringern.

Fazit und nächste Schritte

Indem Sie genaue Materialspezifikationen sammeln, Herstellertabellen referenzieren und Raum für zukünftiges Wachstum lassen, können Sie die richtige Größe für eine Walzmaschine ohne zu viel auszugeben.

Investieren Sie einmal, rollen Sie richtig und beobachten Sie, wie Ihre Fertigungseffizienz in die Höhe schnellt.