Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie hoch sind die Produktionskapazität und der Arbeitsbereich von Walzmaschinen?

Wenn Ingenieure oder Werkstattleiter suchen nach Produktionskapazität und Arbeitsbereich von Walzmaschinen, möchten sie in der Regel schnell und praktisch herausfinden, ob ein bestimmtes Modell ihre Platten, Kegel oder Zylinder formen kann, ohne Zeit oder Material zu verschwenden. In diesem Handbuch gehe ich auf die Kernfaktoren ein, die die tatsächliche Kapazität einer Walzmaschine bestimmen, erkläre, wie sich der Arbeitsbereich auf die Auftragsplanung auswirkt, und zeige Ihnen, wie Sie die Maschinenspezifikationen an reale Projekte anpassen.

Die wichtigsten Spezifikationen verstehen, die die Kapazität bestimmen

Die Nennkapazität sagt nur einen Teil der Geschichte aus. Um zu beurteilen, ob eine Walzmaschine zu Ihrer Arbeitslast passt, beginne ich immer mit vier Datenpunkten.

Maximale Plattendicke und -breite

Hersteller bewerten die Kapazität anhand einer Streckgrenze für Weichstahl (typischerweise 250 MPa). Wenn Sie häufig rostfreien Stahl oder hochfeste Legierungen walzen, reduzieren Sie die angegebene Dicke um 30 – 50 %. Beispielsweise sinkt die Kapazität von 20 mm × 2.500 mm bei Weichstahl auf etwa 14 mm, wenn Sie auf rostfreien Stahl 304 umsteigen.

Minimal erreichbarer Durchmesser (Vorbiegen und Walzen)

Dabei sind zwei Zahlen entscheidend: die Pfründe Durchmesser – wie eng ein Zylinder ohne flache Stelle geschlossen werden kann – und der Rollen Durchmesser, sobald die Naht geheftet ist. Kleine Werkstattarbeiten wie Auspuffkomponenten gelingen am besten mit Maschinen, die auf 1,1 × Oberwalzendurchmesser vorbiegen können.

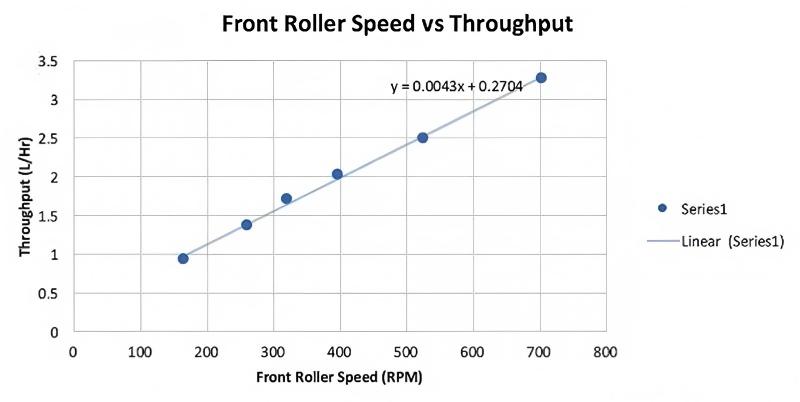

Walzengeschwindigkeit und Durchsatz

Eine höhere Oberflächengeschwindigkeit steigert die Stundenleistung, aber nur, wenn Ihre vorgelagerten Schneid- und nachgelagerten Schweißzellen Schritt halten. Ich berechne die Nettokapazität wie folgt:

Nettotonnen pro Stunde = (Walzengeschwindigkeit × Plattenbreite × Dicke × ρ) ÷ Zykluszeit

wobei ρ die Materialdichte ist. Diese Gleichung zeigt, ob eine Leistungssteigerung des Motors Ihren Lieferzeitplan tatsächlich verkürzt.

Kegelrollfähigkeit

Wenn Sie Trichter oder Silos bauen, achten Sie auf separat angetriebene Seitenrollen oder verstellbare Klappjoche. Sie erweitern den Arbeitsbereich weit über einfache Zylinder hinaus und ermöglichen Ihnen die Angebotserstellung für komplexere Aufträge.

So bewerten Sie die Produktionskapazität für Ihren spezifischen Auftrag

Materialtyp, Streckgrenze und Biegeradius

Ich verfüge über eine Schnellreferenztabelle, die die Tragfähigkeit von Weichstahl in die entsprechenden Werte für Aluminium, Edelstahl und Hardox umrechnet. Eine Erhöhung der Streckgrenze oder die Forderung nach einem kleineren Biegeradius verringern die Nenntragfähigkeit – manchmal sogar drastisch.

Batchgröße, Schichtplan und Wartungsfenster

Eine Maschine, die technisch gesehen Ihre dicksten Bleche walzt, kann dennoch zu Produktionsengpässen führen, wenn sie das Tagesvolumen nicht erreichen kann. Ich multipliziere die Chargentonnage mit der Schichtanzahl und addiere dann 10 % Ausfallzeiten für Walzenreinigung und Lagerschmierung, um die wirksam Kapazität.

Integration mit Schneid- und Schweißstationen

Walzmaschinen stehen selten allein. Messen Sie die Förderbandhöhe, die Gabelstaplergangbreite und die Grenzen des Schweißrotators, um sicherzustellen, dass Ihr gewählter Arbeitsbereich mit vor- und nachgelagerten Prozessen übereinstimmt.

Arbeitsbereichsbestimmung für diverse Projekte

Einstellungen für minimale und maximale Breite

Vierwalzenmaschinen mit unabhängiger Seitenwalzenpositionierung verarbeiten schmale Bänder oft besser als asymmetrische Dreiwalzenmaschinen. Wenn Sie rollen beide Stellen Sie bei 300-mm-Bändern und 3.000-mm-Windturmschalen sicher, dass der Klemmdruck über diese Spannweite hinweg konstant bleibt.

Ausdünnung und „Hundeknochen“-Effekt

Das Walzen dicker Platten auf kleine Durchmesser dehnt die äußere Faser. Ich verwende eine 3 %-Ausdünnungsrichtlinie: Wenn die berechnete Ausdünnung diesen Wert überschreitet, wählen Sie entweder einen größeren Durchmesser oder wechseln Sie zu Material mit höherer Ergiebigkeit.

Spezialprofile – elliptisch, polyzentrisch und spiralförmig

Kundenspezifische Formen erweitern Ihren Leistungskatalog. Maschinen mit NC- oder CNC-Bombierungskompensation gewährleisten eine gleichmäßige Krümmung, selbst wenn die linken und rechten Walzen unterschiedliche Bahnen durchlaufen.

Praktische Tipps zur Maximierung der Effizienz von Walzmaschinen

- Aufwärmpässe: Wenn ich die Produktionskapazität und den Arbeitsbereich von Walzmaschinen an die Obergrenze stoße, füge ich vor dem letzten Walzen einen Niederdruck-Umformungsdurchgang hinzu, um die Streckgrenze „festzulegen“.

- Intelligente Schmierung: Obere Walzenlager versagen frühzeitig, wenn der Fettfilm unter starker Kompression abreißt. Automatische Zentralsysteme verlängern die Lagerlebensdauer und reduzieren ungeplante Ausfallzeiten.

- Digitale Anzeigen und CNC-Upgrades: Durch die Nachrüstung optischer Encoder an Seitenrollaktuatoren wird die Nacharbeit um bis zu 25 % reduziert – ein einfacher Gewinn für jedes Programm zur kontinuierlichen Verbesserung.

- Werkzeuglagerung: Bewahren Sie alternative Walzen und Stangeneinsätze in einem nahegelegenen Regal auf, damit Bediener die Einstellungen in Minuten statt Stunden ändern können. Schnellere Umstellungen bedeuten mehr abrechenbare Tonnage.

FAQs

Wie berechne ich die sichere Maximaldicke für hochfesten Stahl?

Teilen Sie die Nennleistung der Maschine für Weichstahl durch das Verhältnis der Streckgrenze bei hoher Festigkeit zur Streckgrenze bei Weichstahl. Bei S700 (≈700 MPa) und einer Referenzspannung von 250 MPa ergibt sich aus der Nennleistung von 20 mm eine Leistung von etwa 7 mm.

Kann eine Dreiwalzenmaschine genauso gut Tüten verarbeiten wie eine Vierwalzenmaschine?

Ja, aber nur mit qualifiziertem Personal und zusätzlichen Durchgängen. Die unabhängige Andruckrolle eines Vierwalzensystems bietet eine bessere Kontrolle der Verjüngung und reduziert den Ausschuss.

Wie lässt sich am schnellsten überprüfen, ob ein Auftrag in den Arbeitsbereich passt?

Vergleichen Sie den erforderlichen Enddurchmesser mit dem 1,1-fachen Durchmesser der oberen Walze (vor der Biegung) und stellen Sie sicher, dass die Blechbreite die Maschinenrahmenbreite nicht überschreitet. Wenn beide Werte erfüllt sind, ist der Auftrag machbar.

Beeinflusst die Walzengeschwindigkeit die Umformqualität?

Eine höhere Geschwindigkeit steigert die Kapazität, kann aber bei dünnem Edelstahl zu Oberflächenwelligkeit führen. Passen Sie die Geschwindigkeit an die Materialsteifigkeit und die Oberflächenbeschaffenheit an.

Abschluss

Die Auswahl einer Maschine mit der richtigen Produktionskapazität und Arbeitsbereich von Walzmaschinen Das bedeutet mehr als nur das Lesen einer Katalognummer – es erfordert die Anpassung von Materialqualität, Plattengröße und Durchsatzzielen an die realen Werkstattbedingungen. Durch die Verfolgung von Dicke, Breite, Mindestdurchmesser und Walzengeschwindigkeit kann ich Aufträge zuverlässig kalkulieren, Nacharbeit reduzieren und Zylinder, Kegel oder Spiralen termingerecht liefern. Benötigen Sie ausführlichere Beratung oder eine maßgeschneiderte Kapazitätsberechnung? Dann wenden Sie sich an das HARSLE-Engineering-Team – unsere Experten unterstützen Sie gerne beim präzisen Walzen.