Kundenspezifische Schwenkbalkenschere mit automatischer Zuführung

Als jemand, der sich leidenschaftlich mit Metallverarbeitung beschäftigt, freue ich mich, den kundenspezifischen Schaukelbalken zu besprechen Schermaschine mit automatischem Vorschub in diesem Artikel. Diese innovative Anlage hat die Art und Weise, wie wir Bleche schneiden, grundlegend verändert und sowohl Effizienz als auch Präzision verbessert. Ich teile meine Erkenntnisse zu ihren Funktionen, Vorteilen und den Anpassungsmöglichkeiten an spezifische Produktionsanforderungen. Ob Sie Ihren bestehenden Maschinenpark aufrüsten oder neue Technologien erkunden möchten, die Vorteile eines kundenspezifischen Schwenkbalkens verstehen Schermaschine mit automatischer Zuführung hilft Ihnen, fundierte Entscheidungen für Ihren Betrieb zu treffen.

Inhaltsverzeichnis

Maschinenanwendung

Schwenkbalkenscheren mit automatischem Plattenzuführungstisch werden häufig in Fertigungsindustrien wie Maschinenbau, Automobilbau, Schiffbau, Behälterbau, Metallkonstruktionen, Kesselbehältern, Haushaltsgeräten und Leichtindustrie eingesetzt.

Die Maschine eignet sich zum Schneiden von Stahlplatten mit vorgegebener Dicke und Breite und basiert auf modernster europäischer Technologie. Bei hoher Materialstärke sollte die Materialstärke reduziert und ein hochwertigeres Sägeblatt verwendet werden. Standard-Maschinensägeblätter eignen sich in der Regel nur zum Schneiden von Stahlplatten mit einer Zugfestigkeit von weniger als 450 MPa und sollten nicht zum Schneiden von Edelstahl und anderen hochfesten Plattenmaterialien verwendet werden.

Maschinenfunktionen

⒈Maschinenform im europäischen Stil, neuartig und einzigartig, schön und großzügig.

⒉Nehmen Sie das spezielle CNC-System von ESTUN für die Schermaschine an. Es ist einfach zu bedienen und zu erlernen. Das CNC-System kann automatisch den Rücklaufanschlag, den Scherwinkel, den Klingenspalt, den Scherhub und die Verarbeitungsmenge steuern und so die Produktionseffizienz verbessern.

⒊Der CNC-Frontvorschub ist mit der Schermaschine verbunden, um eine vollautomatische Produktion zu erreichen und gleichzeitig die Schergenauigkeit zu verbessern. Der Verzicht auf manuelle Zuführung reduziert die Sicherheitsrisiken und den Arbeitsaufwand bei der manuellen Handhabung. Die Oberfläche des Produkts wird nicht zerkratzt, was die Qualität des Produkts verbessert und es auch für die Massenproduktion geeignet macht.

⒋Durch die Verwendung einer Präzisions-Linearführung und eines Kugelumlaufspindel-Rücklaufstopps mit hoher Geschwindigkeit und großem Arbeitshub wird der Verarbeitungsbereich der Maschine erweitert und die Produktionseffizienz verbessert.

⒌Einsatz des integrierten Hydraulikventilstapels von BOSCH-REXROTH für zuverlässige Leistung. Tandemzylinder-Synchronisationssystem für gleichmäßige Krafteinwirkung auf die Maschine.

⒍Die Dreipunkt-Stützrollenführung wird verwendet, um den Werkzeughalter ohne Spiel zwischen den Rollen bewegen zu lassen, und der Klingenabstand ist stabil und zuverlässig, um die Bearbeitungsqualität des Werkstücks zu verbessern.

⒎Das feste Untermesser und das verstellbare Obermesser erleichtern die Einstellung der Gleichmäßigkeit des Messerspalts und sparen Zeit beim Werkzeugwechsel.

⒏Die Standardkonfiguration der Hilfspositionierung der hinteren Halterung kann ein Durchhängen des Blechs verhindern und die Verarbeitungsgenauigkeit dünner und großer Platten verbessern.

Hauptstruktur

Die Maschine besteht im Wesentlichen aus Rahmen, Messerhalter, Gegenhalter, Hydrauliksystem, Pressvorrichtung und Elektrik.

⒈Der Rahmen besteht aus einer geschweißten Stahlblechkonstruktion, die aus linker und rechter Wandplatte, Arbeitstisch, Pressbalken und Querträger sowie weiteren Teilen besteht, die zu einer stabilen Rahmenkonstruktion verschweißt sind. Die linken und rechten Ölzylinder sind an den linken und rechten Wandplatten und der oberen Halterung des Pressbalkens montiert, und das Untermesser ist am Arbeitstisch befestigt. Die linke Seite des Arbeitstisches ist mit einem seitlichen Blockiermechanismus (mit einem vorderen Blockiermechanismus) ausgestattet. Die Positionierung und Zählung des Blocks erfolgt über eine Skala. Die Vertikalität des seitlichen Anschlags und des Untermessers kann mithilfe der Befestigungsschrauben unter dem Materialhaltearm eingestellt werden.

⒉Der Hauptkörper des Werkzeughalters ist eine Schweißbaugruppe mit ausreichender Steifigkeit. Der Werkzeughalter wird von einer Dreipunkt-Rollenführung getragen, die an der Kolbenstange des Zylinders befestigt ist und sich zwischen den Führungen linear hin- und herbewegt. Die beiden hinteren Drehpunkte sind an der Wandplatte befestigt, der vordere Drehpunkt ist ein am Pressbalken befestigter Tellerfeder-Rollendrehpunkt, sodass der Werkzeughalter stets an den beiden hinteren Drehpunkten sitzt. Der Kantenabstands-Einstellmechanismus ist ein Turboschneckengetriebe, das den oberen Drehpunkt exzentrisch dreht, wodurch der Messerhalter eine leichte Drehung am unteren Drehpunkt ausführt und so den Kantenabstandswert verändert.

⒊Der Rücklaufanschlag ist auf der Grundplatte des Werkzeughalters montiert und bewegt sich mit diesem auf und ab. Der Rücklaufanschlag wird von einem Servomotor angetrieben und über einen Synchronriemen und eine Kugelumlaufspindel auf der Linearführung hin- und herbewegt. Die gesamte Sperrvorrichtung wird von der numerischen Steuerung gezählt und ermöglicht eine genaue und zuverlässige Positionierung sowie eine einfache Bedienung. Der Verstellbereich des hinteren Materialanschlags beträgt 10 bis 1000 mm. Hinweis: Wenn Sie das Plattenmaterial beim Positionieren an den Materialanschlag drücken, lehnen Sie sich leicht an den Materialanschlag, um die Positioniergenauigkeit zu gewährleisten. Andernfalls wird die Positioniergenauigkeit beeinträchtigt.

⒋Die hintere Halterung ist auf der Rückseite des Rahmentisches angebracht und dient hauptsächlich der Positionierung, um ein Durchhängen des Plattenmaterials und damit verbundene Größenfehler zu verhindern. Die hintere Halterung besteht hauptsächlich aus Zylinder, Synchronwelle und Halterungsarm. Vor dem Scheren wird der Palettenarm angehoben. Nach dem Positionieren wird der Palettenarm umgedreht und fallen gelassen, wodurch das gescherte Plattenmaterial entlang der Schutzfläche nach unten gleitet. Der hintere Palettenbereich ist 500 bis 3050 mm breit und 350 bis 1050 mm lang.

⒌Das Hydrauliksystem ist auf der Halterung an der Rückseite des Rahmens montiert und besteht hauptsächlich aus Hauptmotor, Ölpumpe, Ventilblock und Öltank. Der integrierte Hydraulikventilblock von BOSCH-REXROTH erhöht die Stabilität und Zuverlässigkeit des Hydrauliksystems. Die Verwendung amerikanischer EMB-Hochdruckschläuche und Klemmringverschraubungen verbessert die Sauberkeit des Hydrauliköls.

⒍ Die Pressvorrichtung besteht hauptsächlich aus mehreren Presszylindern, die am Pressbalken des Rahmens montiert sind. Nachdem der Presszylinder mit Öl versorgt wurde, wirkt er auf die Kolbenstange, die die Federkraft überwindet und sich nach unten bewegt, um das Plattenmaterial zusammenzudrücken. Nach Abschluss des Schervorgangs wird die Kolbenstange durch die Federkraft zurückgesetzt. Die Größe der Druckkraft steigt mit der Dicke der gescherten Platte. Die Druckkraft der Werkzeugmaschine ist in drei Stufen von klein bis groß (0, I, II) einstellbar und kann vom Benutzer je nach Materialsituation und Dicke der gescherten Platte angepasst werden. Beim Schneiden von schmalen Plattenmaterialien mit maximaler Plattendicke muss die Presskraft auf das Maximum eingestellt werden. Mindestens zwei bis drei Presszylinder müssen das Plattenmaterial vor dem Schneiden pressen. Vor dem Presszylinder befindet sich ein fester Schutz, um zu verhindern, dass die Finger des Bedieners beim Bedienen der Maschine zwischen die Messer geraten.

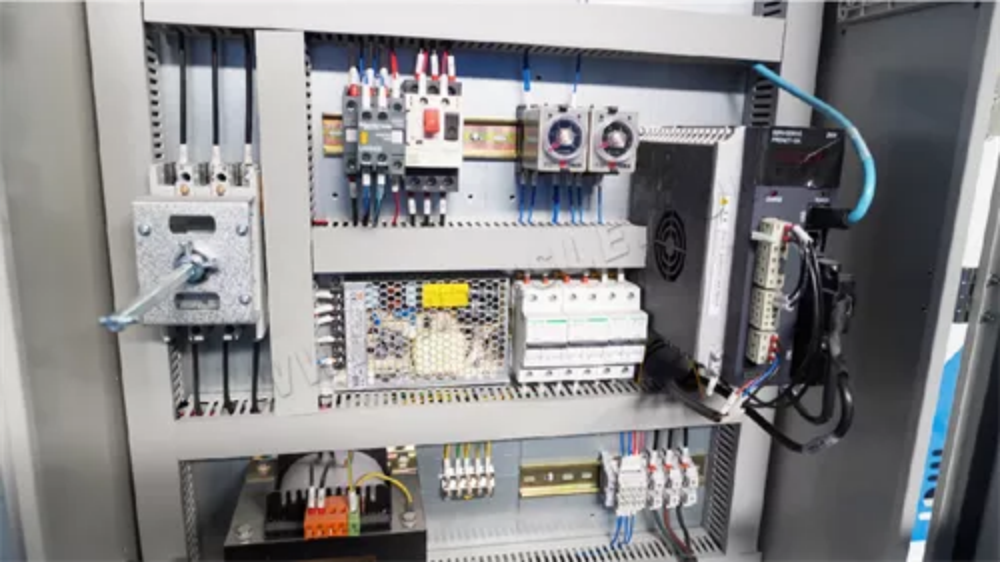

⒎Das elektrische System verwendet ein spezielles numerisches Steuerungssystem von ESTUN für Schermaschinen. Das numerische Steuerungssystem und alle Bedientasten sind am Schaltschrank an der linken Wandplatte montiert und mit einem Fußschalter ausgestattet.

Hydrauliksystem

Das Hydrauliksystem der Maschine besteht hauptsächlich aus Motor 3, Ölpumpe 2, Presszylinder 4, Hauptzylinder 5, Sekundärzylinder 6 und Ventilblock (BOSCH-REXROTH). Das gesamte System ist rationeller aufgebaut. Der Systemdruck wird durch das proportionale Magnetventil 30 geregelt und der Kompressionsdruck des Presszylinders wird durch das Druckminderventil 50 geregelt (die Änderung kann durch die Druckeinstellschalter 0, I, II am Schaltschrank zum Wechseln der Gänge gesteuert werden).

Fehlerbehebung

| NEIN. | Fehlerphänomen | Ursachen | Entfernungsmethode |

| 1 | Laute Ölpumpe | Beschädigte Pumpenteile | Pumpe ersetzen |

| Fremdkörper im Ölansauganschluss | Überprüfen Sie den Ölansauganschluss und entfernen Sie die Fremdkörper | ||

| Die Saugleitung der Ölpumpe ist undicht oder der Öltankfüllstand ist zu niedrig, was zu einer leeren Saugleitung der Ölpumpe führt. | Ersetzen Sie den undichten Teil der Dichtung oder füllen Sie ausreichend Öl in den Öltank | ||

| Die Öltemperatur ist zu niedrig, die Ölviskosität zu groß, was zu einem übermäßigen Ölsaugwiderstand führt | Durch Öl mit niedriger Viskosität ersetzen | ||

| 2 | Der Ölkreislauf kann keinen Druck aufbauen, der obere Messerrahmen bewegt sich nicht | Die Spule des Ventils 10 oder 60 ist durch Schmutz oder Haare blockiert und bewegt sich nicht | Demontage und Reinigung prüfen |

| 3 | Scherwinkel nicht einstellbar | Der Ventilschieber von Ventil 10 oder Ventil 70 ist festgeklemmt oder durch Fremdkörper gedehnt und funktioniert nicht | Prüfen und reinigen |

| 4 | Messerrahmen unten, aber keine Aktion des Presszylinders | Die Spule des Ventils 140 steckt fest oder wird durch Schmutz gezogen und funktioniert nicht | Prüfen und reinigen |

Maschinenschmierung

Eine gute Schmierung ist eine wichtige Voraussetzung für den normalen Betrieb der Maschine und eine lange Lebensdauer. Verwenden Sie beim Schmieren eine Fettpresse, um kalziumbasiertes Fett in jede Schmierstelle zu spritzen. Die Schmierstellen müssen regelmäßig überprüft, gewartet und gereinigt werden. Die wichtigsten Schmierstellen, -zeiten und -schmierstoffe für diese Maschine sind wie folgt.

| NEIN. | Name der Schmierstelle | Tankintervall | Schmierstofftyp |

| 1 | Obere und untere Enden der linken und rechten Zylinder | Einmal im Monat | Fett auf Kalziumbasis |

| 2 | Rücklaufsperre linke und rechte Führungsschiene | Einmal pro Woche | |

| 3 | Kugelumlaufspindel links und rechts der Rücklaufsperre | Einmal pro Woche | |

| 4 | Stützlager für sechs Rolldrehpunkte | Einmal täglich |

Vorbereitung für den Testlauf

⒈Machen Sie sich mit dem Inhalt des Handbuchs vertraut und verstehen Sie den Hauptaufbau der Maschine, die Betriebsmethoden sowie die Sicherheits- und Wartungsvorkehrungen.

⒉Reinigen Sie die Oberfläche der Werkzeugmaschine mit Rostschutzöl, lassen Sie sie mit Benzin oder Petroleum reinigen, verwenden Sie keine Reinigungsmittel mit Lösungskraft.

⒊Reinigen Sie den Öltank vor dem Tanken. Achten Sie darauf, dass keine Verunreinigungen in den Tank gelangen. Schrauben Sie beim Tanken die Schraubkappe des Luftfilters am Tankdeckel ab und füllen Sie das gefilterte Hydrauliköl YB (C)-N32 oder YB (C)-N46 (die Filtergenauigkeit des Ölers darf nicht unter 5 μm liegen) ein, bis der Ölstand über vier Fünftel der Füllstandsanzeige liegt. Nach wiederholten Tests wurden mit dem Hydrauliköl Mobil AFT-25 die besten Ergebnisse erzielt. Bei niedrigen Wintertemperaturen (ca. 5 °C) wird das verschleißfeste Hydrauliköl YB-N32 empfohlen. Lassen Sie die Maschine zunächst eine Zeit lang im Leerlauf laufen. Bei Bedarf kann ein Heizgerät im Hydrauliksystem installiert werden. Die normale Betriebstemperatur des Hydrauliksystems sollte 75 °C nicht überschreiten. Ist die Öltemperatur zu hoch, sollte ein Kühler installiert werden.

⒋Fügen Sie Schmierfett an jedem beweglichen Teil hinzu.

⒌Schalten Sie die Stromversorgung ein, drehen Sie den Schalter des Schaltschranks in die Position „1“, starten Sie den Ölpumpenmotor nicht und überprüfen Sie die Hydraulikventile und die zugehörigen elektrischen Komponenten der Reihe nach gemäß den verschiedenen Prozessspezifikationen und Betriebsmethoden, um festzustellen, ob sie normal funktionieren.

Maschinenbedienung

Drücken Sie die Starttaste, um den Hauptmotor zu starten. Prüfen Sie, ob die Drehrichtung des Motors mit der auf dem Ölpumpenetikett angegebenen Drehrichtung übereinstimmt. Beobachten Sie die Kupplung, um die Drehrichtung des Motors zu erkennen. Stimmt die Drehrichtung nicht überein, sollte der Motor sofort gestoppt werden. Beim Drehrichtungswechsel des Motors muss die Stromzufuhr von einem Fachmann unterbrochen und die Eingangsphase geändert werden. Befindet sich Luft im Rohrleitungssystem, können Sie abwechselnd Start- und Stopptaste drücken und dies mehrmals wiederholen. Nachdem die Luft entwichen ist, kann die Ölpumpe wieder in Betrieb genommen werden.

Maschineneinstellung

Die Maschine wurde vor Verlassen des Werks präzise eingestellt und geprüft. Während des Transports können sich alle Einstellungen ändern. Vor der offiziellen Verwendung müssen daher die folgenden Prüfungen durchgeführt werden.

Einstellung des Klingenabstands: Der Klingenabstand der Maschine wird automatisch vom CNC-System eingestellt. Die richtige Einstellung des Klingenabstands wirkt sich direkt auf die Schneidqualität des Blechs und die Lebensdauer der Klinge aus. Um ein hochwertiges Schneidergebnis zu erzielen, muss ein angemessener Klingenabstand entsprechend dem zu schneidenden Material gewählt werden. Es wird empfohlen, den Klingenabstand mit der folgenden Methode einzustellen.

Mit einer Zugfestigkeit von σ = 370–400 MPa und einer Dehnung von δ = 35% des kohlenstoffarmen Stahls als Grundlage für die Einstellung wird der Klingenabstand entsprechend 8% der Plattendicke gewählt. Bei mittel- und hochkohlenstoffhaltigen Stählen mit geringer Dehnung sollte der Klingenabstand größer sein als bei Weichstählen gleicher Dicke. Beim Schneiden von Edelstahlplatten hängt der Klingenabstand von der Dehnung ab und sollte zum Scheren von Edelstahlklingen verwendet werden, da die Dehnung mancher Edelstahlsorten höher ist als die von hochkohlenstoffhaltigen Stählen gleicher Festigkeit.

Beachten Sie, dass.

⒈Nach der Messerspalteinstellung muss die Maschine vor dem offiziellen Scheren mindestens einmal leer laufen.

⒉Beim Scheren von Kunststoffmaterialien sollte der Klingenspalt etwas kleiner sein; beim Scheren von sprödem Material sollte der Klingenspalt etwas größer sein.

⒊ Nach jedem Einstellen des Klingenabstands muss ein Probeschnitt durchgeführt werden.

Sicherheitswartung

Für einen sicheren Betrieb sind die Verwendung mechanischer, hydraulischer, elektrischer und elektronischer Geräte Hochrisikomaschinen. Mit Ausnahme der in diesem Handbuch aufgeführten Geräte müssen andere Wartungsarbeiten von professionellem Wartungspersonal durchgeführt werden.

⒈Die Maschine muss von einer verantwortlichen Person bedient werden und der Bediener muss vor der Bedienung der Maschine mit dem Handbuch und der Betriebsanleitung des CNC-Systems vertraut sein.

⒉Wenn mehr als eine Person die Maschine bedient, muss eine Person zum Fahren der Maschine bestimmt werden und darf nur dann auf den Fußschalter treten oder die Taste drücken, wenn sichergestellt ist, dass keine unsicheren Faktoren vorliegen, um Unfälle zu vermeiden.

⒊ Beim Positionieren des Blechs auf dem Arbeitstisch mit dem Anschlag dürfen keine Finger zwischen Blech und Arbeitstisch geraten und das Blech darf erst in Position gedrückt werden, wenn der Anschlag den Positionierpunkt erreicht hat, um Verletzungen zu vermeiden.

⒋Wenn die Maschine in Betrieb ist, dürfen sich keine Werkzeuge oder Fremdkörper zwischen dem Arbeitstisch und der Messeröffnung befinden und es dürfen keine Schweißnarben oder andere Defekte auf der Oberfläche des Werkstücks vorhanden sein, um eine Beschädigung der Klinge zu vermeiden.

⒌muss streng auf die scherbare Plattendicke, das Material und die Breite abgestimmt sein, damit das CNC-System vor dem Schneiden automatisch berechnet und nicht überlastet wird, um die Maschine nicht zu beschädigen. Unser Unternehmen haftet nicht für Schäden, die durch die Überlastung der Werkzeugmaschinen entstehen.

⒍ Elektrische Isolierung und Erdung müssen sicher und zuverlässig sein.

⒎ Wartung und Instandhaltung der Hydraulikanlage.

Überprüfen Sie regelmäßig den Ölstand des Öltanks. Wenn der Mangel auftritt, sollte er durch gefiltertes, sauberes Hydrauliköl aufgefüllt werden. Die Maschine verwendet Hydrauliköl vom Typ YB (oder YC) – N32 (oder N46). Nach dem ersten Gebrauch des Öls in 2000 Betriebsstunden muss der Öltank gereinigt und durch neues Öl ersetzt werden. Nach jeweils 2 Jahren oder 4000 Betriebsstunden muss das Öl einmal ausgetauscht werden. Hydrauliköl altert im Laufe der Zeit allmählich und muss bis zu einem gewissen Grad rechtzeitig ausgetauscht werden. Nur so wird die Schmierung der beweglichen Teile des Hydrauliksystems sichergestellt und Reibung und Verschleiß reduziert, sodass das System lange Zeit normal funktionieren kann.

Der Ölfilter sollte einen Monat nach der Inbetriebnahme zum ersten Mal gereinigt werden (mit Benzin oder Trichlorethylen reinigen und trockenblasen), danach regelmäßig alle zwei Monate; der Ölfilter sollte sofort gereinigt werden, wenn er verstopft ist (Signalleuchte leuchtet) oder wenn die Ölpumpe während des Betriebs kreischt (Ölpumpe saugt Luft an); wenn der Ölfilter defekt ist, sollte er sofort ausgetauscht werden.

Der auf dem Tankdeckel montierte Luftfilter sollte regelmäßig mit Benzin oder Trichlorethylen gereinigt werden, und zwar erstmals nach zwei Monaten Inbetriebnahme der Werkzeugmaschine und dann regelmäßig alle vier Monate.

Bei einem erkennbaren Leck im Ventilblock sollte die Dichtung rechtzeitig ausgetauscht werden.

⒏ Halten Sie die Maschine sauber und schmieren Sie sie rechtzeitig, um die Lebensdauer der Maschine zu verlängern. Überprüfen Sie bei der Verwendung regelmäßig alle mechanischen Teile und Befestigungselemente auf lose Phänomene. Wenn Sie Anomalien feststellen, sollten Sie die Überprüfung sofort unterbrechen und nach dem Auftreten eines Fehlers diese entfernen, bevor Sie die Maschine weiter verwenden.

⒐Überprüfen Sie regelmäßig, ob der Abstand der Messeröffnung zu groß oder zu klein ist. Wenn sich eine Änderung ergibt, sollte er rechtzeitig angepasst werden.

⒑ Überprüfen Sie regelmäßig die Schärfe der Messermündung. Wenn die Schneide stumpf ist, sollte sie rechtzeitig geschärft werden.

⒒ Regelmäßige Überholung, nach der Überholung sollten die im Konformitätszertifikat angegebenen Genauigkeitsanforderungen eingehalten werden.