Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Was sind die neuesten Innovationen in der hydraulischen Pressentechnologie?

- Fortschrittliche servobetriebene hydraulische Pressensysteme

- IoT-fähige Pressenüberwachung und vorausschauende Wartung

- Hybride elektrisch-hydraulische Pressenkonstruktionen

- Digitaler Zwilling und Simulation zur Pressenoptimierung

- Additive Fertigung von kundenspezifischen Presswerkzeugen

- FAQs

- Wie verbessern die neuesten Innovationen in der Hydraulikpressentechnologie die Betriebseffizienz?

- Wie kann die IoT-Überwachung meinen Wartungsplan für die Druckmaschine verbessern?

- Was ist ein digitaler Zwilling und welche Vorteile bietet er dem Betrieb hydraulischer Pressen?

- Sind hybride elektrohydraulische Pressen für alle Tonnagen geeignet?

- Abschluss

Neueste Innovationen in Hydraulische Presse Die Technologie hat die Leistungsfähigkeit dieser Maschinen grundlegend verändert und sie von bloßen leistungsstarken Arbeitstieren zu hochadaptiven, energieeffizienten Systemen gemacht. Als ich zum ersten Mal mit herkömmlichen Hydraulikpressen arbeitete, war ihre Stärke unbestreitbar, doch ihre Starrheit und der hohe Stromverbrauch schränkten oft die Produktivität ein. In diesem Artikel stelle ich Ihnen bahnbrechende Entwicklungen vor – wie Präzisions-Servoantriebe und Echtzeit-IoT-Überwachung –, die die Genauigkeit erhöhen, die Betriebszeit maximieren und in modernen Metallverarbeitungsbetrieben zu erheblichen Energieeinsparungen führen.

Fortschrittliche servobetriebene hydraulische Pressensysteme

Energieeffiziente Servomotoren

Ich habe gesehen, wie die Integration von Servomotoren mit hoher Reaktionsgeschwindigkeit den Energieverbrauch drastisch senken kann. Anstatt eine Hydraulikpumpe während eines Zyklus mit voller Kapazität laufen zu lassen, ermöglichen servobetriebene hydraulische Pressensysteme, dass der Motor nur dann hochfährt, wenn Kraft benötigt wird, und in den Nicht-Pressphasen mit geringer Leistung ausläuft. Diese bedarfsgerechte Leistungsabgabe senkt nicht nur die Stromkosten, sondern minimiert auch die Wärmeentwicklung und verlängert so die Lebensdauer von Hydrauliköl und Systemkomponenten.

Präzise Druckregelung mit Closed-Loop-Feedback

Eines der herausragendsten Merkmale moderner Hydraulikpressen ist die Druckregelung. Durch die kontinuierliche Messung von Stößelposition und -kraft mithilfe hochauflösender Messwertgeber passt die Presse die Ventilöffnungen in Echtzeit an, um exakte Kraftprofile einzuhalten. Meiner Erfahrung nach unterstützt diese Präzision – oft innerhalb von ±0,5% des Zieldrucks – komplexe Umformungsaufgaben, bei denen es auf Konsistenz ankommt, wie etwa bei Komponenten für die Luft- und Raumfahrt oder Gehäusen für medizinische Geräte.

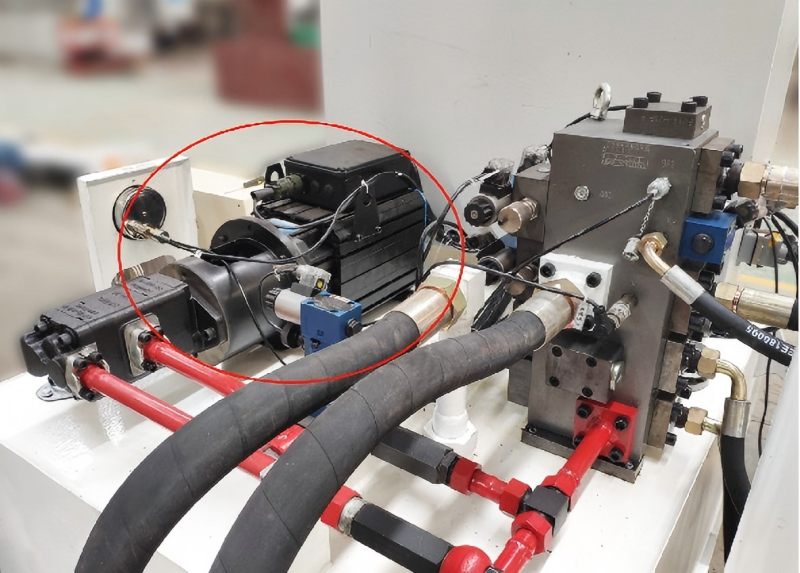

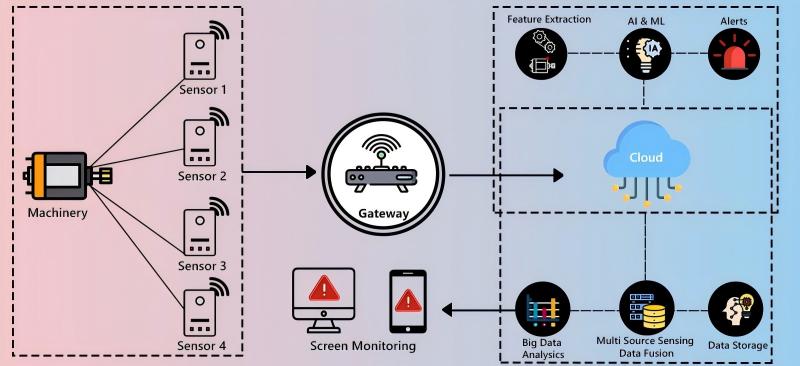

IoT-fähige Pressenüberwachung und vorausschauende Wartung

Leistungsanalyse in Echtzeit

Die Anbindung einer Hydraulikpresse an eine IoT-Plattform erschließt eine Fülle von Betriebsdaten. Ich prüfe regelmäßig Dashboards mit Zykluszeiten, Spitzendrücken und Pumpenstromstärke. Die Visualisierung dieser Daten über Wochen oder Monate hinweg zeigt, wo Engpässe auftreten und welche Komponenten am stärksten beansprucht werden. Hersteller können dann die Pressenparameter optimieren oder Produktionspläne anpassen, um den Durchsatz zu maximieren.

Warnmeldungen zur vorausschauenden Wartung von Hydraulikpressen

Anstatt zu warten, bis eine Dichtung versagt oder eine Pumpe festsitzt, nutzt die vorausschauende Wartung Vibrationssensoren und Ölqualitätsmonitore, um frühzeitig Warnsignale zu erkennen. Ich habe Systeme eingerichtet, die automatisch Warnmeldungen senden, wenn Vibrationsspitzen oder die Partikelanzahl Grenzwerte überschreiten. So kann ich Wartungsarbeiten rechtzeitig vor ungeplanten Ausfallzeiten planen. Dieser proaktive Ansatz reduziert die Wartungskosten in der Regel um bis zu 30 % und sorgt für einen reibungslosen Produktionsablauf.

Hybride elektrisch-hydraulische Pressenkonstruktionen

Kombination von Elektroantrieben und Hydraulikkraft

Ein Hybriddesign kombiniert einen elektrischen Antrieb für Hochgeschwindigkeits- und Niedrigkraftphasen mit einem Hydraulikkreislauf für die Umformung großer Presskräfte. In meiner Werkstatt ermöglichte dieser Hybridansatz, dass wir schnelle Annäherungshübe elektrisch ausführen und dann für den eigentlichen Presszyklus auf Hydraulikantrieb umschalten konnten. Das Ergebnis sind schnellere Zykluszeiten – oft 20–30 TP3T kürzer – ohne Einbußen bei der hohen Kraft, die die Hydraulik bietet.

Reduzierter Energieverbrauch in Hybridpressensystemen

Durch die Nutzung der Effizienz von Elektromotoren in lastfreien Phasen des Zyklus verbrauchen hybride elektrohydraulische Pressen deutlich weniger Strom als ihre vollhydraulischen Pendants. Ich habe bereits einen Energieverbrauchsrückgang von bis zu 40% beobachtet. Diese Systeme eignen sich daher ideal für Großanlagen, die ihre Stromrechnungen und ihren CO2-Fußabdruck senken möchten.

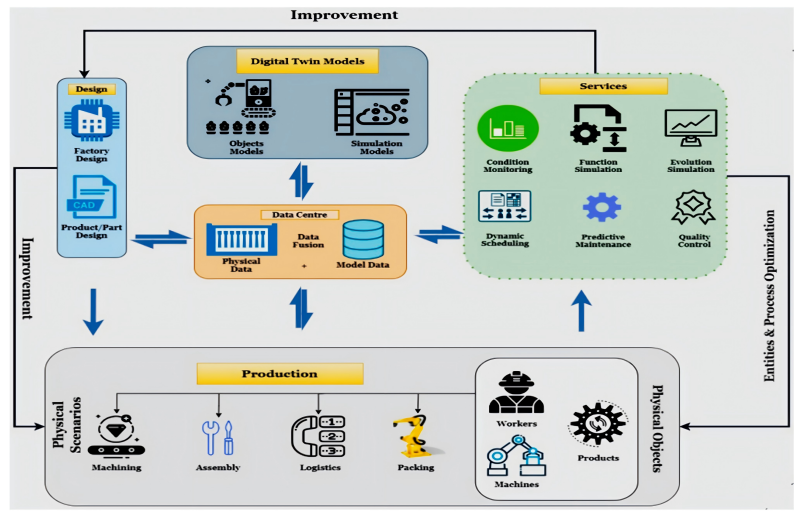

Digitaler Zwilling und Simulation zur Pressenoptimierung

Mit dem Aufkommen von Industrie 4.0 sind digitale Zwillinge zu einer der überzeugendsten Innovationen in der Hydraulikpressentechnologie geworden. Durch die Erstellung eines virtuellen Modells einer Presse – einschließlich Hydraulikkreis, elektrischer Steuerung und mechanischer Dynamik – kann ich Setup-Änderungen simulieren, die Leistung unter unterschiedlichen Belastungen vorhersagen und Sicherheitsverriegelungen lange vor der Hardwareinstallation validieren. Diese virtuelle Inbetriebnahme beschleunigt die Bereitstellungszeit und reduziert das Risiko bei Werksabnahmeprüfungen.

Virtuelle Inbetriebnahme hydraulischer Pressmaschinen

Durch die Erstellung eines digitalen Zwillings – einer virtuellen Nachbildung der Hydraulikpresse und ihrer Steuerungslogik – kann ich neue Werkzeugkonfigurationen und Steuerungsstrategien per Software testen, bevor ich die Maschine tatsächlich bearbeite. Diese virtuelle Inbetriebnahme reduziert die Rüstzeit in der Werkstatt und stellt sicher, dass Stößelgeschwindigkeiten, Kraftrampen und Verweilzeiten für jeden Auftrag optimiert sind.

Digitaler Zwilling zur Vorhersage des Matrizenverschleißes

Über die Inbetriebnahme hinaus kann ein digitaler Zwilling den Werkzeugverschleiß unter verschiedenen Druckprofilen und Metalldicken simulieren. Ich habe diese Simulationen genutzt, um vorherzusagen, wann Werkzeuge erneuert oder ausgetauscht werden müssen, um Defekte und kostspielige Nacharbeiten zu vermeiden. Diese Vorausschau ist besonders wertvoll bei teuren Legierungen oder mehrstufigen Umformungsprozessen.

Additive Fertigung von kundenspezifischen Presswerkzeugen

3D-gedruckte Presswerkzeuge für komplexe Geometrien

Die additive Fertigung hat auch den Bereich hydraulischer Pressen erreicht und ermöglicht die Herstellung konturnaher Kühlkanäle und komplexer Innenstrukturen in Presswerkzeugen. Ich habe kürzlich ein 3D-gedrucktes Stahlwerkzeug für Tiefziehvorgänge getestet. Die integrierte Kühlung reduzierte die Zykluszeiten um 15 % und sorgte gleichzeitig für einen gleichmäßigeren Materialfluss.

Rapid Tooling Prototyping und kürzere Vorlaufzeiten

Die Herstellung herkömmlicher Werkzeuge kann Wochen dauern, doch mit der additiven Metallfertigung kann ich die Formdesigns innerhalb weniger Tage weiterentwickeln. Dieses Rapid Prototyping beschleunigt die Produktentwicklung und die Kleinserienproduktion und ermöglicht es den Betrieben, schnell auf Kundenwünsche oder Marktveränderungen zu reagieren.

FAQs

Wie verbessern die neuesten Innovationen in der Hydraulikpressentechnologie die Betriebseffizienz?

Erweiterte Sensorintegration und vorausschauende Wartung reduzieren ungeplante Ausfallzeiten um bis zu 50%, während servohydraulische Systeme die Zyklusgeschwindigkeiten erhöhen und wiederholbare Genauigkeit gewährleisten, wodurch der Durchsatz maximiert wird.

Wie kann die IoT-Überwachung meinen Wartungsplan für die Druckmaschine verbessern?

IoT-Sensoren erfassen Vibrationspegel, Ölzustand und Verbrauchsdaten in Echtzeit. Bei Überschreitung von Grenzwerten erhalten Sie Warnmeldungen, um Wartungsarbeiten durchzuführen, bevor es zu einem Ausfall kommt. Das erhöht die Betriebszeit und senkt die Reparaturkosten.

Was ist ein digitaler Zwilling und welche Vorteile bietet er dem Betrieb hydraulischer Pressen?

Ein digitaler Zwilling ist ein virtuelles Modell der Presse und des Steuerungssystems. Er ermöglicht es Ingenieuren, Vorgänge zu simulieren, Zyklusparameter zu optimieren und den Werkzeugverschleiß vorherzusagen, ohne physische Geräte zu blockieren.

Sind hybride elektrohydraulische Pressen für alle Tonnagen geeignet?

Hybridkonstruktionen zeichnen sich im mittleren bis hohen Tonnagebereich aus, typischerweise von 100 bis 1.000 Tonnen. Sie bieten ein ausgewogenes Verhältnis zwischen Geschwindigkeit und Kraft und sind daher vielseitig einsetzbar, sowohl für leichte Formgebungs- als auch für schwere Pressaufgaben.

Abschluss

Die neuesten Innovationen in Hydraulische Presse Technologien wie servogesteuerte Systeme, IoT-fähige Überwachung, Hybridarchitekturen, digitale Zwillinge und additiv gefertigte Werkzeuge können Präzision, Effizienz und Zuverlässigkeit deutlich verbessern. Durch die Integration dieser Fortschritte konnte ich Energiekosten senken, Rüstzeiten verkürzen und die Produktionsverfügbarkeit erhöhen. Wenn Sie erfahren möchten, wie diese Technologien Ihre Betriebsabläufe verbessern können, kontaktieren Sie unser Team für eine individuelle Beratung oder vereinbaren Sie noch heute eine Vorführung.