Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

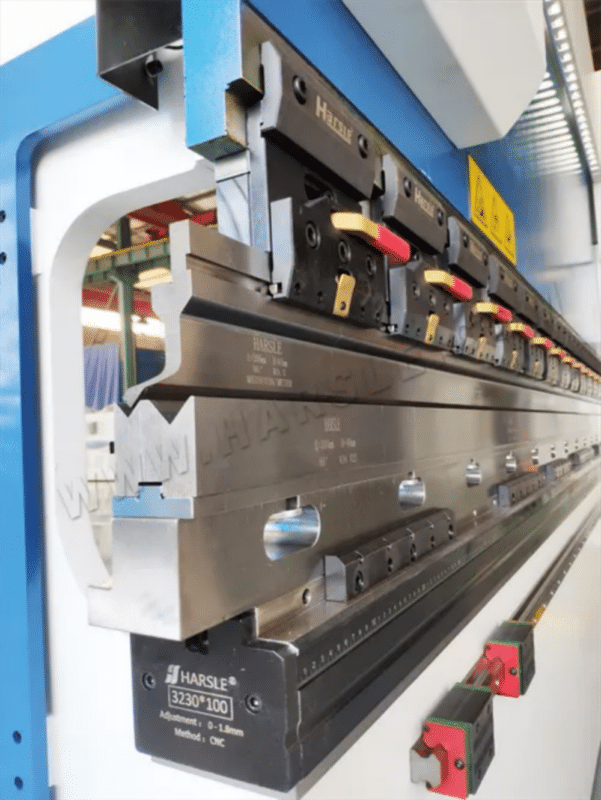

Wie können Sie die Biegegenauigkeit Ihrer Abkantpresse verbessern?

- ● Gemeinsame Faktoren

- ● Grundlagen der Schimmelpflege

- ● Grundlegende Wartung der Form

- ● Wartung der oberen und unteren Formen

- ● Anpassung des Formspalts

- ● Die Ursachen für häufige Fehler in der Form und Gegenmaßnahmen

- Stanzkante

- Springendes Spanbrechen

- Chip-Blockade

- Variation in der Größe des Versatzes des unteren Materials

- Festsitzendes Material

- Bruch und Absplitterung des oberen Gesenks

- Unsachgemäße Wartung

Verbessern Sie die Biegegenauigkeit, indem Sie die Einstellungen und Techniken Ihrer Abkantpresse optimieren und so jedes Mal präzise und qualitativ hochwertige Ergebnisse erzielen.

Entdecken Sie effektive Strategien zur Verbesserung der Biegegenauigkeit. Von der richtigen Einstellung der Abkantpresse bis hin zur Werkzeugoptimierung – dieser Leitfaden hilft Ihnen, gleichmäßige, präzise Biegungen für hervorragende Ergebnisse zu erzielen. Wir zeigen Ihnen die wichtigsten Schritte zur Optimierung Ihres Biegeprozesses und zur Gewährleistung höherer Präzision bei jedem Arbeitsgang.

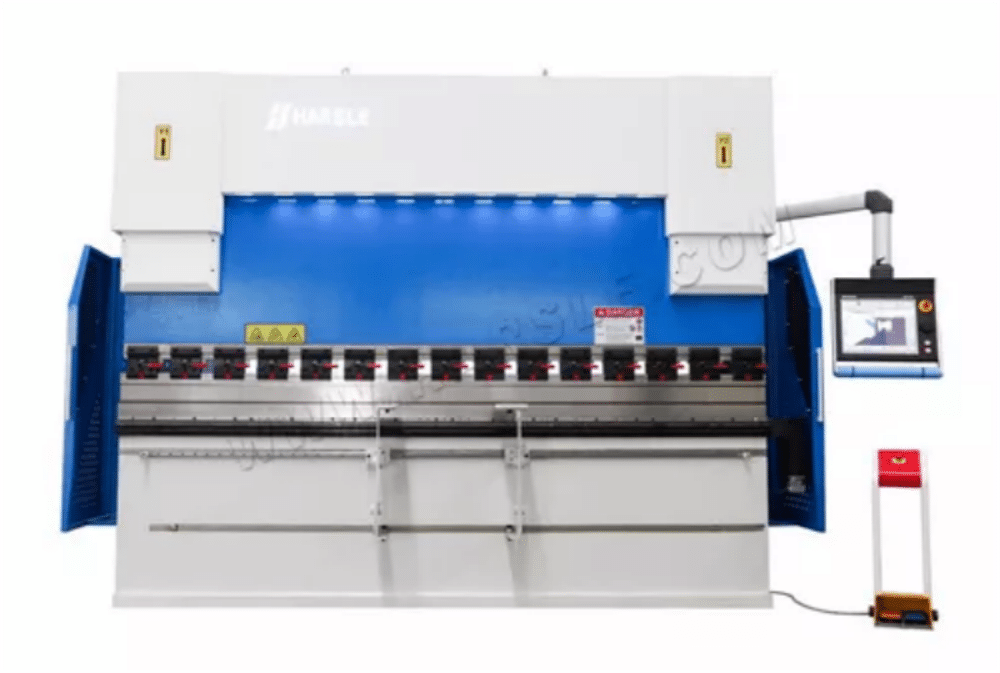

Bei der tatsächlichen Nutzung der BiegemaschineDie Biegegenauigkeit weist mehr oder weniger Fehler auf. Manchmal kann es an mechanischen Faktoren der Maschine liegen, die die Biegegenauigkeit nicht hoch genug machen, es können auch externe Faktoren wie Biegewerkzeuge, Materialstärke der Biegeplatte usw. und sogar menschliche Bedienerfaktoren eine Rolle spielen. Dieser Artikel analysiert die Faktoren, die die Biegegenauigkeit beeinflussen, aus verschiedenen Blickwinkeln und schlägt Lösungen für einige der häufigsten Situationen vor.

● Gemeinsame Faktoren

Mechanische Faktoren

1. Biegemaschine Geradheit der Schieberspannöffnung (Y-Richtung und X-Richtung).

2. Die Neupositionierungsgenauigkeit der linken und rechten Schieberegler und die beliebige Positionierungsgenauigkeit.

3. Der Abstand zwischen Gleitstück und Zahnstangenschiene der Biegemaschine ist angemessen.

4. Die Vertikalität und Innenneigung des Rahmens ist angemessen.

5. Die Verbindung zwischen dem Ölzylinder und dem Schieber.

6. Die Stärke und Genauigkeit des Rahmens und des Schiebers.

7. Die Neupositionierungsgenauigkeit des hinteren Blockiersystems, die Genauigkeit der beliebigen Positionierung (X-Richtung und R-Richtung).

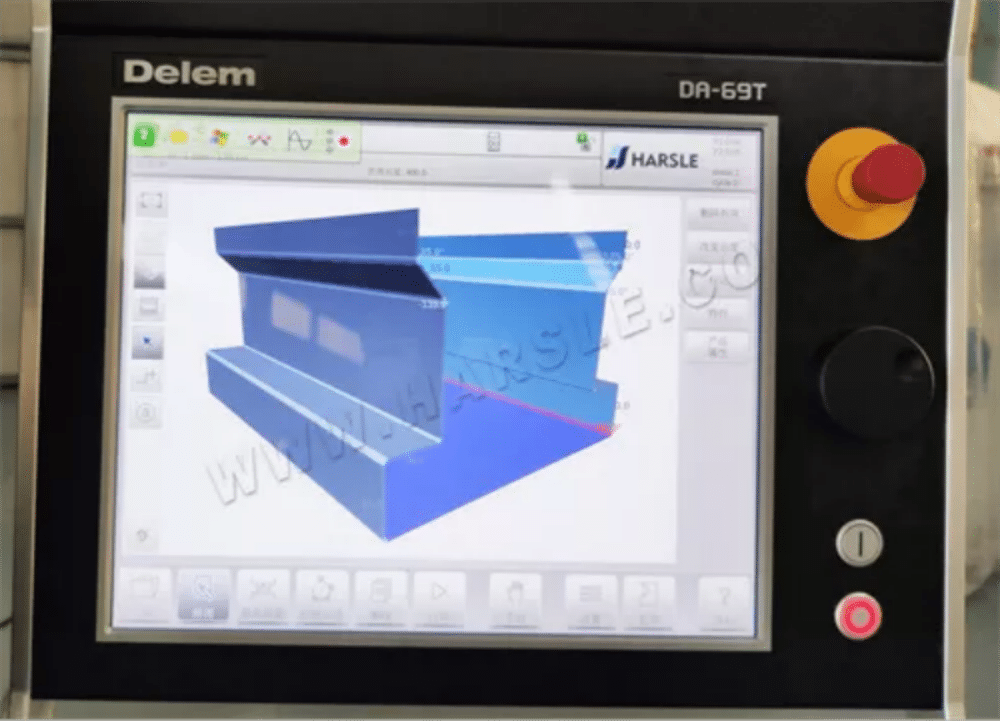

8. Ob das Computersystem vor Ort angepasst ist.

9. Ob das Hydrauliksystem vor Ort eingestellt ist.

10. Abstimmung von Hydrauliksystem und Computereinstellung.

Schimmelfaktoren

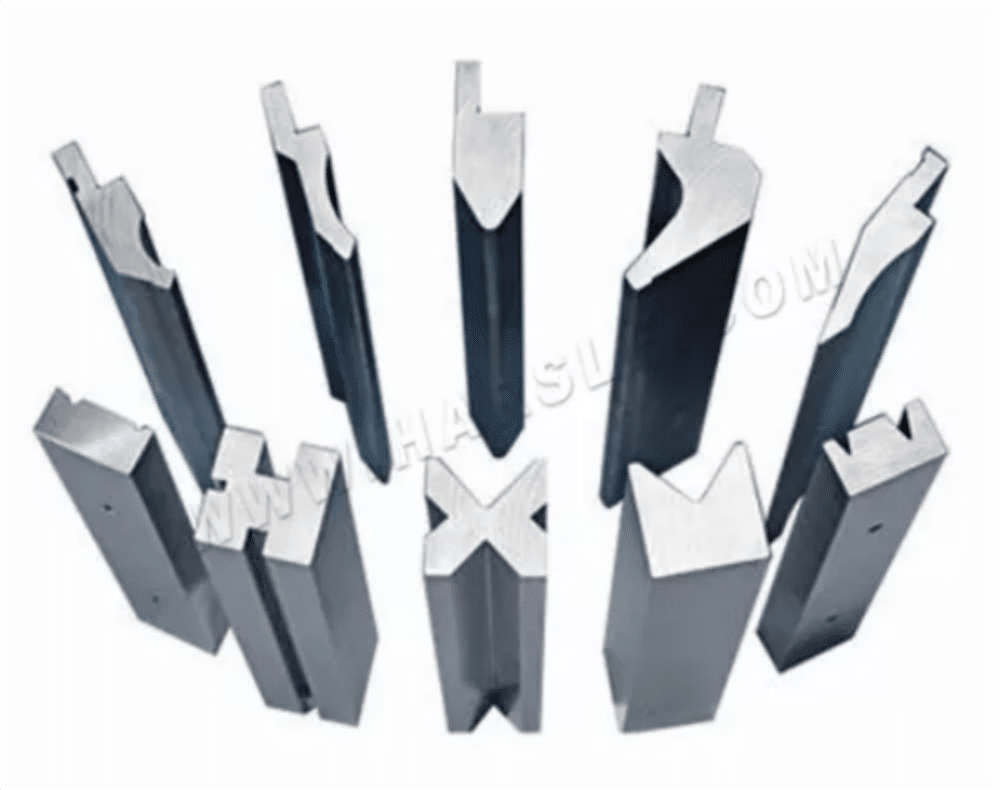

1. Ob die Präzision der oberen und unteren Formen stimmt.

2. Verformungen, Beschädigungen, Verschleiß und andere Erscheinungen der Form wirken sich auf alle Aspekte des Biegens und Formens aus. Sobald sie erkannt werden, müssen sie umgehend gemeldet und behoben werden.

3. Die unterschiedlichen Kerne der oberen und unteren Form des Messers führen zu Abweichungen in der Biegegröße. Das Messer sollte daher an Ort und Stelle bleiben.

4. Nach der Bewegung des Rückanschlags und der Bewegung des Materials nach links und rechts ändert sich der relative Abstand zur unteren Matrize. Mit einem Messschieber kann die Feineinstellung der hinteren Anschlagschraube gemessen werden.

5. Ob die untere Matrizenkompensationsvorrichtung genau ist und ob das Design des Rahmens übereinstimmt.

6. Die Genauigkeit der oberen Matrizenvorrichtung sollte hoch sein.

7. Die Größe der V-Öffnung des unteren Gesenks und der Biegedruck sind umgekehrt proportional zur Länge und Dicke der Platte. Je größer der V-Schlitz, desto geringer der erforderliche Druck. Daher sollte bei der Verarbeitung von Werkstücken unterschiedlicher Dicke die richtige Größe des V-Schlitzes des unteren Gesenks gemäß den Vorschriften verwendet werden.

8. An einem Ende der Biegemaschine, d. h. bei der Bearbeitung mit einseitiger Belastung, wird Biegedruck ausgeübt, der sich ebenfalls nachteilig auf die Werkzeugmaschine auswirkt und ausdrücklich verboten ist. Der mittlere Teil der Maschine sollte beim Anpassen der Werkzeuge immer unter Druck gehalten werden.

Blattmaterialfaktoren

1. Geradheit der Blechbezugsfläche.

2. Die Gleichmäßigkeit der Spannung auf Blech.

3. Die Gleichmäßigkeit der Blechdicke.

4. Unzureichende Parallelität zwischen Werkstück und Unterwerkzeug während des Biegens und Rückprall des Werkstücks nach dem Herunterdrücken des Oberwerkzeugs, was sich auf die Biegemaße auswirkt.

5. Materialeigenschaften und Dicke beeinflussen den Biegewinkel, daher muss jedes Biegen eines Werkstücks zuerst geprüft und die Stichprobenprüfung verstärkt werden.

Menschliche Faktoren

1. Beim Biegen der Eisenplatte sind die Links- und Rechtsstöße der Personen konsistent.

2. Die Nutzung des Systems ist nicht an die Datenfehler innerhalb des Systems angepasst.

3. Ein Biegewinkel reicht nicht aus, wenn die sekundäre Biegegröße beeinträchtigt wird.

4. Der kumulative Biegefehler führt zu einer Vergrößerung des Größenfehlers des Werkstückprofils. Daher ist es besonders wichtig, die Genauigkeit des einseitigen Biegens sicherzustellen.

5. Die Länge und Dicke des Werkstücks erfordern unterschiedlichen Druck, und die Länge und Dicke der Platte sind proportional zum Druck. Daher müssen Länge und Dicke des Werkstücks beim Biegen des Drucks neu eingestellt werden.

● Grundlagen der Schimmelpflege

Wie aus den oben genannten Problemen hervorgeht, haben die Genauigkeit der Form und die Biegepräzision einen entscheidenden Einfluss auf die Verwendung der Biegemaschine. Mögliche Probleme mit der oberen und unteren Form können auftreten. Wir haben die folgenden wichtigen Punkte zur Formwartung zusammengefasst, um sie mit Ihnen zu teilen.

● Grundlegende Wartung der Form

Die kontinuierliche Wartung der Form erfordert Sorgfalt, Geduld und Schritt für Schritt. Gehen Sie nicht blindlings vor. Bei der Reparatur von Formen aufgrund von Fehlern sollte ein Pflegeklebeband an der Form angebracht werden, um das Problem leichter erkennen zu können. Öffnen Sie die Form, überprüfen Sie ihren Zustand anhand des Pflegeklebebands, bestätigen Sie die Fehlerursache, identifizieren Sie das Problem und reinigen Sie die Form vor dem Ausformen.

Bei Formstrukturen, bei denen sich die Entlastungsfeder zwischen der festen Platte und der Entlastungsplatte befindet und die Entlastungsfeder direkt auf der inneren Führungssäule sitzt, sollte die Entlastungsplatte so entfernt werden, dass die Platte im Gleichgewicht ist und herausspringt.

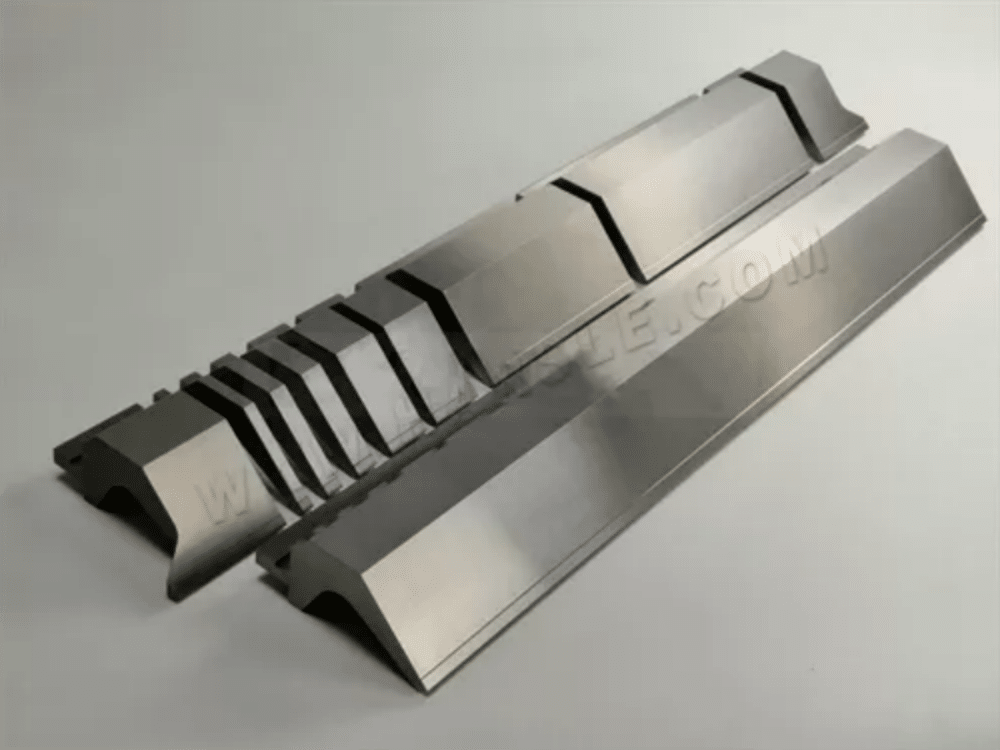

● Wartung der oberen und unteren Formen

Beim Zerlegen der Ober- und Unterform ist der ursprüngliche Zustand der Formen zu beachten, damit diese beim späteren Zusammenbau problemlos wiederhergestellt werden können. Beim Austausch des Obergesenks den Entladeblock einsetzen und prüfen, ob das Untergesenk glatt ist und der Spalt zwischen Einsatz und Untergesenk gleichmäßig ist. Sollte das Obergesenk nach dem Nachschärfen gekürzt sein und eine Unterlegscheibe benötigt werden, um die benötigte Länge zu erreichen, prüfen Sie, ob die effektive Länge des Obergesenks ausreichend ist. Beim Austausch eines gebrochenen Obergesenks ist die Ursache zu ermitteln und zu prüfen, ob das entsprechende Untergesenk eine abgebrochene Kante aufweist und diese geschliffen werden muss. Beim Zusammenbau des Obergesenks ist auf ausreichend Abstand zwischen Obergesenk und Befestigungsblock bzw. -platte zu achten. Bei einem Pressblock ist auf Bewegungsspielraum zu achten. Das Untergesenk sollte waagerecht platziert werden. Anschließend wird der Flacheisenblock auf die Fläche des Untergesenks aufgelegt und mit einem Messingstab angeschlagen, nicht schräg. Nach dem Zusammenbau ist zu prüfen, ob die Oberfläche der Unterform bündig mit der Formoberfläche abschließt. Nach der Montage der oberen und unteren Formen sowie der Kerne sollten die notwendigen Kontrollen am Pflegeband durchgeführt werden, um festzustellen, ob die Teile falsch eingesetzt oder vertauscht sind, ob die untere Form und die untere Formdichtung vertauscht sind, ob das Fallloch verstopft ist, ob die neuen Teile gestohlen werden müssen, ob genügend Material zum Stehlen vorhanden ist und ob die Teile der Form, die verriegelt werden müssen, fest verschlossen sind. Achten Sie auf die Verriegelungsbestätigung der Abstreifplattenschrauben. Beim Verriegeln sollten die Schrauben mit gleichmäßiger Kraft von innen nach außen kreuzweise verriegelt werden. Verriegeln Sie nicht zuerst eine bestimmte Schraube und dann eine andere Schraube, um ein Kippen der Abstreifplatte zu vermeiden, was zum Brechen der oberen Form oder zur Verringerung der Formgenauigkeit führen könnte.

● Anpassung des Formspalts

Die Positionierungslöcher der Matrizenkerne verschleißen durch häufiges Zusammenstecken der Matrizenkerne. Dies führt zu einem großen Spalt nach der Montage (Lösen nach der Montage) oder einem ungleichmäßigen Spalt (Positionierungsabweichung), was zu einer ungünstigen Form des Abschnitts nach dem Stanzen, leichtem Brechen der oberen Matrize und Graten usw. führt. Die richtige Spalteinstellung kann durch Überprüfen des Zustands des Abschnitts nach dem Stanzen vorgenommen werden. Ein kleiner Spalt bedeutet einen kleinen Querschnitt; ein großer Spalt bedeutet einen großen Querschnitt und einen großen Grat. Daher sollte der Spalt verschoben werden, um einen angemessenen Spalt zu erhalten. Nach der Einstellung sollten entsprechende Aufzeichnungen gemacht werden. Auch Markierungen an der unteren Matrizenkante usw. können für spätere Wartungsarbeiten angebracht werden. Das Original-Formband sollte gesammelt und für die tägliche Produktion in gutem Zustand gehalten werden, damit es als Referenz für die Überholung der Form verwendet werden kann, wenn die spätere Produktion nicht reibungslos verläuft oder Formabweichungen auftreten. Darüber hinaus sollten Hilfssysteme wie Auswerferstifte, Führungsstifte und Buchsen auf Verschleiß überprüft und gewartet werden.

● Die Ursachen für häufige Fehler in der Form und Gegenmaßnahmen

Bei der tatsächlichen Produktion von Biegemaschinen muss die Biegegenauigkeit einer spezifischen Analyse unterzogen werden, um wirksame Gegenmaßnahmen zu ergreifen und die auftretenden Probleme grundlegend zu lösen. So können die Produktionskosten gesenkt und eine reibungslose Produktion gewährleistet werden. Die folgenden häufigen Biegegenauigkeitsphänomene in der Produktion, ihre Ursachen und Gegenmaßnahmen werden im Folgenden zu Ihrer Information und Verwendung analysiert.

Stanzkante

Ursachen:

1. Messermundverschleiß.

2. Der Abstand ist zu groß, nach dem Training ist der Messermundeffekt nicht offensichtlich.

3. Abschlagwinkel der Messeröffnung.

4. Der Abstand ist nach oben und unten unangemessen versetzt oder locker.

5. Fehlausrichtung der Form nach oben und unten.

Gegenmaßnahmen:

1.Schulung des Cutters.

2. Kontrolle der Bearbeitungsgenauigkeit des oberen und unteren Gesenks oder Änderung des Konstruktionsspalts.

3.Schulung des Cutters.

4. Anpassung des Stanzspalts, um Probleme wie Verschleiß der Hohlraumlöcher der Schablone oder Bearbeitungsgenauigkeit der Formteile zu bestätigen.

5. Austausch der Führungsteile oder Neumontage der Matrize.

Springendes Spanbrechen

Ursachen:

1.Großer Abstand.

2. Falsche Fütterung.

3.Stanzöl tropft zu schnell, Öl klebt.

4.Die nicht entmagnetisiert.

5. Oberes Gesenk verschlissen, Späne auf das obere Gesenk gedrückt.

6. Obere Matrize zu kurz, unzureichende Länge zum Einsetzen in die untere Matrize.

7. Hartes Material, einfache Stanzform.

8. Notfallmaßnahmen.

Gegenmaßnahmen:

1. Kontrollieren Sie die Verarbeitungsgenauigkeit der oberen und unteren Matrizen oder ändern Sie den Konstruktionsabstand.

2. Trimmen Sie das Materialband und reinigen Sie die Matrize rechtzeitig, wenn Sie es an die entsprechende Position schicken.

3. Kontrollieren Sie die Menge des aus dem Stanzöl tropfenden Öls oder ändern Sie die Ölsorte, um die Viskosität zu verringern.

4. Nach dem Training muss entmagnetisiert werden (beim Stanzen von Eisenmaterialien ist noch mehr Aufmerksamkeit erforderlich).

5. Trainieren Sie den oberen Stanzschneider.

6. Passen Sie die Länge der oberen Matrizenkante an die untere Matrize an.

7. Materialwechsel und Designanpassung. Oberkante des Matrizenteils auswerfen oder abschrägen (Richtung beachten). Oberfläche der Oberkante des Matrizenteils und des Spans reduzieren.

8. Reduzieren Sie die Schärfe der unteren Matrizenkante, verringern Sie das Trainingsvolumen der unteren Matrizenkante, erhöhen Sie die Rauheit der geraden Kantenoberfläche der unteren Matrizenkante (bedeckt) und verwenden Sie einen Staubsauger, um den Abfall aufzusaugen. Reduzieren Sie die Stanzgeschwindigkeit, um das Springen der Späne zu verlangsamen.

Chip-Blockade

Ursachen:

1. Kleines Leckloch.

2. Großes Leckloch, Späne purzeln.

3. Verschleiß des Fräsers, große Grate.

4.Stempelöl tropft zu schnell, Öl klebrig.

5. Raue Oberfläche der geraden Kante der unteren Matrize, an der Kante haftende Pulverspäne.

6. Weiches Material.

7. Notfallmaßnahmen.

Gegenmaßnahmen:

1.Ändern Sie das Leckloch.

2.Ändern Sie das Leckloch.

3.Schärfen Sie die Schneide.

4. Kontrollieren Sie die Menge des tropfenden Öls und wechseln Sie die Ölsorte.

5. Oberflächenbehandlung, Polieren, achten Sie bei der Verarbeitung auf die Verringerung der Oberflächenrauheit; ändern Sie das Material.

6.Ändern Sie den Stanzabstand.

7. Reparieren Sie die Neigung oder den Bogen an der Stirnfläche der oberen Matrizenkante (achten Sie auf die Richtung), verwenden Sie einen Staubsauger und blasen Sie Luft in das Pad-Fallloch.

Variation in der Größe des Versatzes des unteren Materials

Ursachen:

1. Verschleiß der oberen und unteren Stanzmesser, was zu Graten führt (große Form, kleine Bohrung).

2. Falsche Konstruktionsgröße und -freiheit, schlechte Bearbeitungsgenauigkeit.

3. Versatz des oberen und unteren Matrizeneinsatzes usw. mit ungleichmäßigem Abstand.

4. Verschleiß der Führungsstifte, unzureichender Stiftdurchmesser.

5. Verschleiß der Führungsteile; f. Zufuhrabstand des Zuführers. Pressmaterial. Falsche Einstellung der Entspannung.

6. Falsche Einstellung der Schließhöhe der Matrize.

7. Verschleiß der Pressposition des Entladeeinsatzes, keine Pressfunktion (starker Druck) (kleine Stanzlöcher durch Materialzug).

8. Starker Druck des Entladeeinsatzes ist zu tief, große Stanzlöcher; j. Variation der mechanischen Eigenschaften des Stanzmaterials (instabile Festigkeit und Dehnung).

9. Maßabweichungen, die durch die Zugkraft der Stanzkraft auf das Material beim Stanzen und Schneiden entstehen.

Gegenmaßnahmen:

1. Trainieren Sie den Cutter.

2. Ändern Sie das Design und kontrollieren Sie die Verarbeitungsgenauigkeit.

3. Passen Sie die Positionsgenauigkeit und den Stanzabstand an.

4. Setzen Sie den Führungsstift wieder ein.

5.Ersetzen Sie die Führungssäule.

6.Stellen Sie den Feeder neu ein.

7. Passen Sie die Höhe der geschlossenen Matrize neu an.

8.Entladeeinsatz schleifen oder ersetzen, starke Druckfunktion erhöhen und Druckmaterial anpassen.

9. Reduzieren Sie die starke Drucktiefe.

10. Ersetzen Sie das Material und kontrollieren Sie die Qualität des Futtermaterials.

11. Reparieren Sie die Neigung bzw. den Bogen des Kantenendes des oberen Gesenks (achten Sie auf die Richtung), um die Kraftverhältnisse beim Stanzen und Schneiden zu verbessern. Sofern zulässig, ist der untere Teil des Gesenks mit einer Führungsfunktion am Entladeblock ausgestattet.

Festsitzendes Material

Ursachen:

1. Zufuhrabstand des Zuführers. Kompression. Falsche Einstellung des Zuführers.

2.Variation des Feederabstands während der Produktion.

3.Feeder-Fehler.

4. Materialbögen, Breiten äußerst schlecht, große Grate.

5.Abnormales Prägen, Sichelbiegen.

6. Unzureichende Führungsöffnung, oberes Ziehmaterial.

7. Biege- oder Reißposition der oberen und unteren Entladung.

8. Falsche Einstellung der Entladefunktion der Führungsplatte, wenn sich das Material auf dem Band befindet.

9. Dünnes Material, Verzug im Vorschub.

10. Unsachgemäße Montage der Matrize und große vertikale Abweichung des Zuführers.

Gegenmaßnahmen:

1. neu einstellen.

2. Einstellen und reparieren.

3. Ersetzen Sie das Material und kontrollieren Sie die Qualität des Futters.

4. Beseitigen Sie die Sichelbiegung des Materialbandes.

5. Trainieren Sie die obere und untere Matrize zum Stanzen des positiven Lochs.

6.Stellen Sie die Kraft der Abstreiffeder usw. ein.

7.Ändern Sie die Führungsplatte, um das Materialband zu verhindern.

8.Fügen Sie zwischen dem Zuführer und der Matrize Ober- und Unterdruckmaterial hinzu und fügen Sie einen Sicherheitsschalter für Ober- und Unterdruckmaterial hinzu.

9. Richten Sie die Matrize wieder auf.

Bruch und Absplitterung des oberen Gesenks

Ursachen:

1. Chip-Springen. Chip-Blockade. Blockierte Matrize usw.

2. Unsachgemäße Zuführung, Schneiden des halben Materials.

3. Unzureichende Festigkeit des oberen Stempels.

4. Die Größe der oberen Matrize liegt zu nahe beieinander, Materialzug beim Stanzen und Schneiden, was zum Bruch der kleinen oberen Matrize führen kann.

5. Oberer und unterer Würfel haben einen zu spitzen Winkel.

6.Kleiner Stanzabstand.

7. Kein Stanzöl oder stark flüchtiges Stanzöl verwendet.

8. Ungleichmäßiger Stanzabstand.

9. Mangelnde Genauigkeit oder Abnutzung des Entladeblocks, Verlust der Präzisionsführungsfunktion.

10.Ungenaue Führung der Matrize. Verschleiß.

11. Falsche Auswahl der Materialien für Ober- und Unterform, falsche Härte.

12.Verschleiß der Führungsteile (Stifte).

13. Falsche Einstellung der Unterlegscheibe.

Gegenmaßnahmen:

1. Lösen Sie das Springen von Spänen und Krümelverstopfungen.

2. Achten Sie auf die Zuführung, das rechtzeitige Trimmen des Materialbandes und die rechtzeitige Reinigung der Form.

3. Ändern Sie das Design, erhöhen Sie die Gesamtfestigkeit der oberen Matrize, reduzieren Sie die Größe der geraden Kante der unteren Matrize, achten Sie auf das Ende der oberen Matrizenkante, um die Neigung oder den Bogen sowie den kleinen Teil des hinteren Schnitts zu reparieren.

4. Kleinere Oberwerkzeuglängen schleifen im Verhältnis zu großen Oberwerkzeugen eine Materialdicke oder mehr.

5. Ändern Sie das Design.

6. Kontrollieren Sie die Bearbeitungsgenauigkeit der oberen und unteren Matrize oder ändern Sie den Konstruktionsspalt, den kleinen Teil des Stanzspalts.

7. Passen Sie die Menge des aus dem Stanzöl tropfenden Öls an oder ersetzen Sie die Ölsorte.

8. Überprüfen Sie die Genauigkeit jedes Formteils und passen Sie es an oder ersetzen Sie es, um die Verarbeitungsgenauigkeit zu kontrollieren.

9. Trainieren oder ersetzen Sie es.

10.Ersetzen Sie die Führungssäule. Führungshülse, achten Sie auf die tägliche Wartung.

11.Ändern Sie das verwendete Material und verwenden Sie die entsprechende Härte.

12.Die Führungsteile wieder anbringen.

13. Korrektur: Die Anzahl der Unterlegscheiben kann so gering wie möglich gehalten werden. Bei Verwendung von Stahlpolstern muss die untere Matrize unter den Unterlegscheiben unter dem Polster gepolstert werden.

Variation der Biegeverformungsgröße

Ursachen:

1. Verschleiß der Führungsstifte, unzureichender Stiftdurchmesser.

2. Schlechte Präzision des Biegeführungsteils. Verschleiß.

3. Biegeverschleiß der oberen und unteren Matrize (Druckverlust).

4. Unzureichende Matrize.

5. Materialrutschen, Biegen von Ober- und Unterwerkzeug ohne Führungsfunktion, Biegen erfolgt nicht auf Vordruck.

6. Die Struktur und die Designgröße sind nicht gut.

7. Beim Stanzen von Teilen bilden sich Grate, die zu einer fehlerhaften Biegung führen.

8. Biegen eines Teils des oberen Gesenks. Unteres Gesenk mit mehr Unterlegscheiben, was zu Maßinstabilität führt.

9. Maßabweichungen in der Materialdicke.

10. Energievariation der mechanischen Form des Materials.

Gegenmaßnahmen:

1.Ersetzen Sie den Führungsstift.

2. Nachschleifen oder ersetzen.

3. Nachschleifen oder ersetzen.

4. Prüfen, korrigieren.

5. Ändern Sie das Design, fügen Sie eine Führungsposition und eine Vordruckfunktion hinzu.

6. Ändern Sie die Designgröße, zerlegen Sie die Biegung, fügen Sie Biegeformen hinzu usw.

7. Trainieren Sie den unteren Stempel.

8. Einstellen, das gesamte Stahlpolster verwenden.

9. Ersetzen Sie das Material und kontrollieren Sie die Qualität des Futters.

10. Ersetzen Sie das Material und kontrollieren Sie die Qualität des Futters.

Teile hoch und tief stanzen (bei mehreren Teilen in einer Form)

Ursachen:

1.Stanzteile mit Graten.

2.Stanzteile mit Quetschverletzungen und Absplitterungen in der Matrize.

3. Quetschschäden oder Verletzungen durch Quetschungen der oberen und unteren Matrize (Biegewerkzeug).

4. Drehen des Materials beim Stanzen und Scheren.

5. Verschleiß der relevanten Druckteile.

6. Inkonsistente Reißgröße des jeweiligen Reißbits und Verschleiß des Fräsers.

7. Inkonsistente Vorschnitttiefe des entsprechenden, leicht zu brechenden Bohrers und Verschleiß oder Absplitterung der oberen und unteren Matrizen.

8. Absplitterungen oder stärkere Abnutzung der Ober- und Unterstempel des jeweiligen Oberteils.

9. Defektes Matrizendesign.

Gegenmaßnahmen:

1. Trainieren Sie den unteren Bohrer.

2. Reinigen Sie die Form, um das Problem des Schwebens der Späne zu lösen.

3. Umschulen oder durch neue Teile ersetzen.

4. Trainieren Sie den Stanzschneider, passen Sie ihn an oder fügen Sie eine starke Druckfunktion hinzu.

5.Überprüfen und führen Sie eine Wartung oder einen Austausch durch.

6. Reparieren oder ersetzen, um einen gleichbleibenden Risszustand sicherzustellen.

7.Überprüfen Sie den Zustand der vorgeschnittenen oberen und unteren Matrizen und führen Sie eine Wartung oder einen Austausch durch.

8.Überprüfen Sie den Zustand der oberen und unteren Matrizen und führen Sie eine Wartung oder einen Austausch durch.

9. Ändern Sie das Design, indem Sie eine Höhenverstellung oder zusätzliche Formgebungsstationen hinzufügen.

Unsachgemäße Wartung

Ursachen:

1. Formen ohne Anti-Abstumpfungsfunktion, Nachlässigkeit beim Formen führt in die entgegengesetzte Richtung.

2. Formen ohne Anti-Abstumpfungsfunktion, Nachlässigkeit beim Formen, die in die entgegengesetzte Richtung führt. Fehlausrichtung (bezogen auf verschiedene Stationen) usw.

3. Durch den Spalt verschobene Einsätze werden nicht in ihren ursprünglichen Zustand zurückversetzt.

Gegenmaßnahmen:

1. Ändern Sie die Form, um die Anti-Stalling-Funktion zu verbessern.

2. Machen Sie eine Markierung auf der Form und führen Sie nach dem Einrichten der Form die erforderlichen Kontrollen am Pflegegürtel durch. Bestätigen Sie dies und machen Sie eine schriftliche Aufzeichnung als Referenz.

Bei der Herstellung von Biegemaschinen kann eine unzureichende Biegegenauigkeit ein Problem darstellen. Für diese Art von Problem können wir zunächst die Gründe anhand des obigen Vergleichs herausfinden und es dann entsprechend der tatsächlichen Situation lösen. Darüber hinaus sollten wir auf die tägliche Wartung der Biegemaschine achten. Dies ist unerlässlich. Überprüfen Sie täglich, ob die Biegemaschine und die Formen in einem normalen Zustand sind, z. B. ob jede Achse der Biegemaschine ordnungsgemäß funktioniert. Überprüfen Sie, ob es Abweichungen im System gibt. Überprüfen Sie vor der Inspektion der Formen die Maschine. Überprüfen Sie die Verriegelung jedes Teils usw., um viele plötzliche Unfälle zu vermeiden. Wenn Sie mit der Arbeit beginnen, müssen Sie zuerst nachdenken und dann handeln und die gesammelten Erfahrungen sorgfältig dokumentieren.