Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie optimiere ich den DELEM DA-69T-Maschinenmodus?

Wenn Sie die Effizienz und Präzision Ihrer Abkantpressen verbessern möchten, ist es wichtig zu wissen, wie Sie den Maschinenmodus der DELEM DA-69T optimieren können. Als Schlüsselprodukt im Bereich der CNC-Steuerungssysteme bietet die DELEM DA-69T eine robuste Plattform für die Bewältigung komplexer Metallbiegeaufgaben.

In diesem Handbuch zeige ich Ihnen wichtige Strategien und Techniken zur Leistungsoptimierung Ihres DELEM DA-69T Maschinenmodus. Egal, ob Sie Produktivität oder Präzision steigern möchten, dieser Artikel liefert Ihnen die nötigen Einblicke, um das Beste aus Ihrer Maschine herauszuholen.

Einführung in den Maschinenmodus

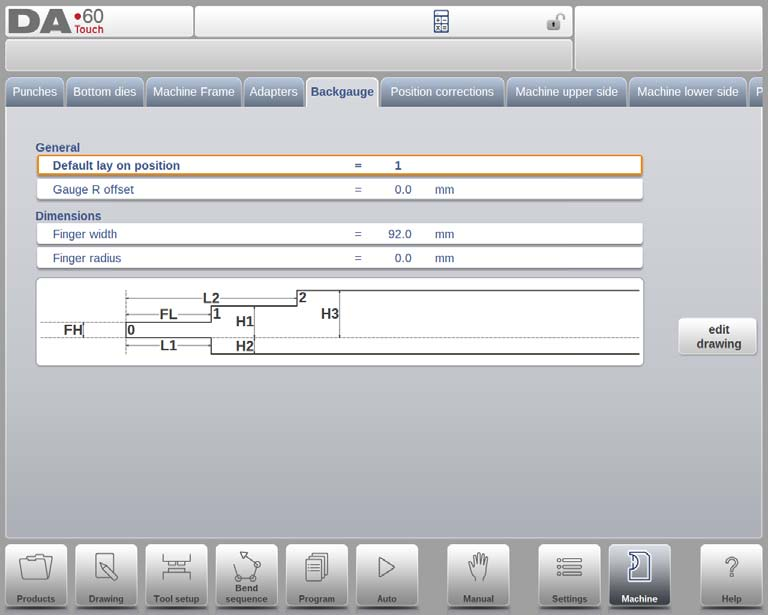

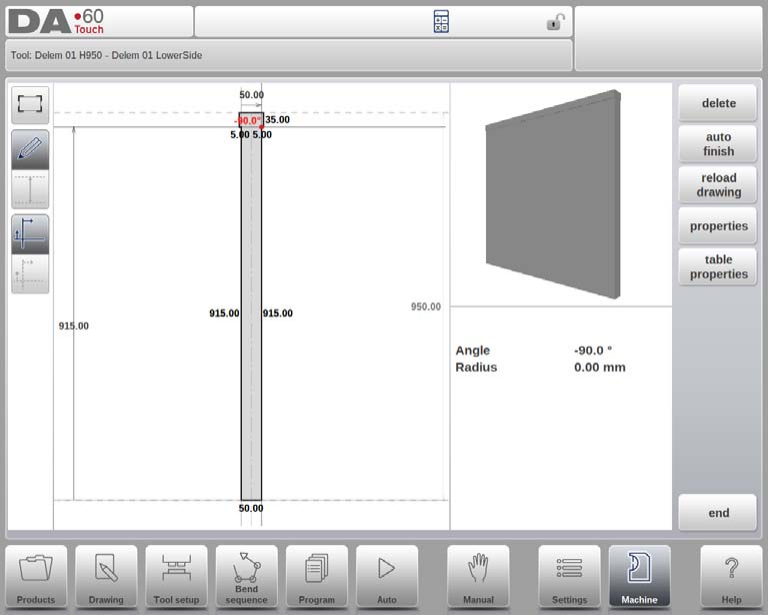

Um auf den Maschinenmodus des DELEM DA-69T zuzugreifen, tippen Sie im Navigationsbereich auf die Schaltfläche „Maschine“.

Dieser Modus ist entscheidend für die Konfiguration von Einstellungen, die sich auf das Maschinenverhalten und die Berechnungen auswirken. Die Einstellungen sind in mehreren Registerkarten organisiert, in denen Sie bei Bedarf durch Tippen und horizontales Ziehen navigieren können.

Dieses Setup ermöglicht eine effiziente Verwaltung der Maschinenkonfiguration, um Ihren Anforderungen gerecht zu werden.

Programmierung von Stempeln und stirbt

Um Stempel und Matrizen im Maschinenmodus der DELEM DA-69T effektiv zu programmieren, navigieren Sie zunächst durch die Bedienoberfläche, um Stempel- und Matrizendaten hinzuzufügen, zu bearbeiten oder zu löschen. Greifen Sie zunächst auf die Datenbank zu, in der Sie neue Stempel und Matrizen eingeben, vorhandene Datensätze anpassen oder veraltete Einträge entfernen können.

Das System bietet mehrere Ansichten, z. B. „Erweitert“, „Grafisch“ und „Grafische Ferse“, sodass Sie die Stempel- und Matrizenkonfigurationen umfassend visualisieren können. Die erweiterte Ansicht bietet detaillierte Daten, während die grafische Ansicht eine visuelle Darstellung zeigt und die grafische Ferse den Fokus auf die Ausrichtung der Ferse legt, was eine präzise Programmierung und Einrichtung ermöglicht.

Grundlegendes zur Bearbeitung von Maschinenrahmen und Konturen

Für die individuelle Anpassung Ihres DELEM DA-69T-Maschinenmodus ist es wichtig, den C-Frame-Kontureditor effektiv zu nutzen. Mit dieser Funktion können Bediener den Maschinenrahmen an spezifische Anforderungen anpassen und so Genauigkeit und Funktionalität im Betrieb verbessern.

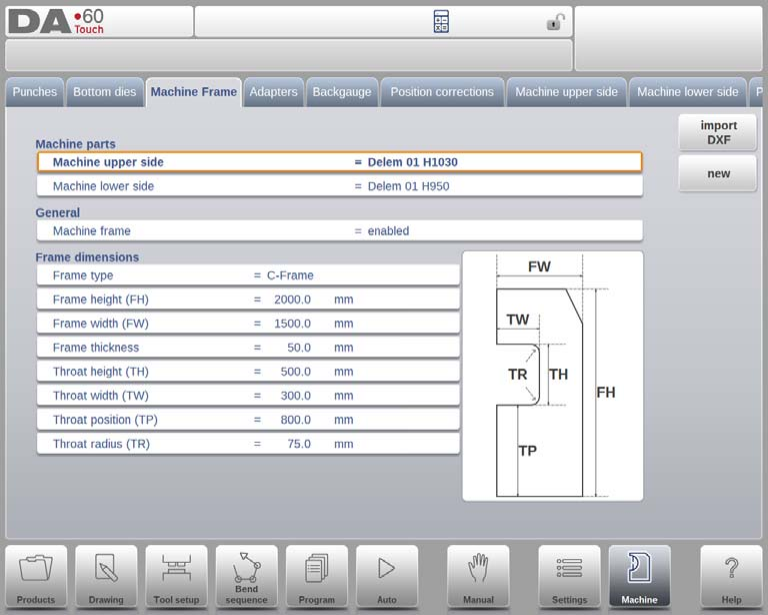

Maschinenrahmen

Im DELEM DA-69T-System spielt die Registerkarte des Maschinenrahmens eine zentrale Rolle bei der Definition der aktiven Maschinengeometrien, einschließlich der oberen und unteren Balken sowie der Seitenrahmen.

Hier können Sie die Maschinenidentifikation programmieren und die Abmessungen festlegen, die für eine präzise Simulation und Kollisionserkennung entscheidend sind. Jede Komponente, von der Oberseite der Maschine bis zum Untertisch, kann mithilfe der Filteransichtsfunktion auf der Tastatur individuell angepasst werden, was den Auswahlprozess vereinfacht.

Es ist wichtig zu berücksichtigen, wie die Maschinenrahmen mit der Biegesequenz interagieren. Beispielsweise haben Seitenrahmen außerhalb der Biegezone möglicherweise keinen Einfluss auf die Kollisionserkennung und können daher bei Bedarf von der Biegesimulation ausgeschlossen werden. Standardmäßig ist die Rahmensimulation aktiviert. Wenn Sie jedoch wissen, wann sie deaktiviert werden sollte, kann dies die Betriebseffizienz steigern.

Der Standard-Seitenrahmentyp ist ein C-Rahmen. Alternativ kann auch ein O-Rahmen gewählt werden, falls dieser besser zum Maschinendesign passt. Wichtige Abmessungen wie Rahmenhöhe, -breite, -dicke und -kehlenparameter (Höhe, Breite, Position und Radius) sind bei der Einrichtung Ihres Rahmens von entscheidender Bedeutung. Darüber hinaus unterstützt der DELEM DA-69T auch den DXF-Import, der ein präzises Laden von Formen ermöglicht und den bereits flexiblen C-Rahmen-Kontureditor ergänzt.

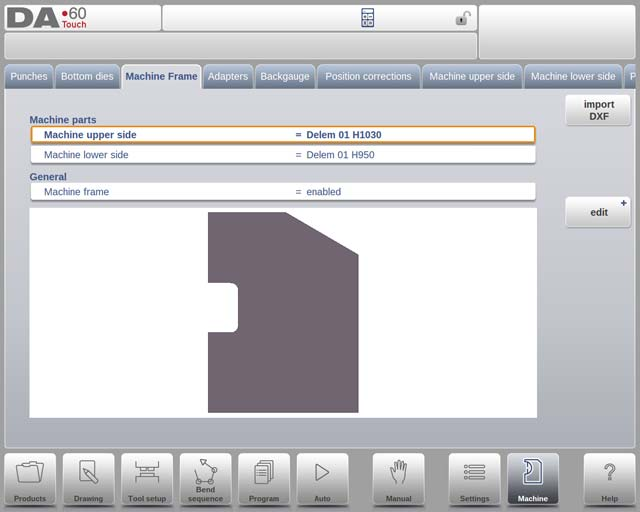

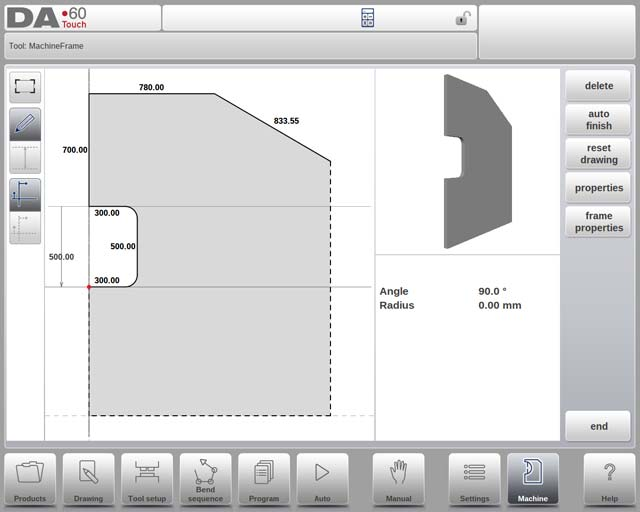

C-Frame-Kontureditor

Der C-Rahmen-Kontureditor ist ein leistungsstarkes Werkzeug innerhalb dieses Systems. Er ermöglicht dem Benutzer, die Rahmenkonturen detailliert zu zeichnen und zu ändern und so ein individuelles Rahmendesign zu erstellen, das den spezifischen Betriebsanforderungen entspricht.

Von der Anpassung grundlegender Formen bis hin zur Einbindung von Radien in Liniensegmente bietet diese Funktion erweiterte Anpassungsmöglichkeiten und ersetzt die herkömmliche parametrisierte Rahmenprogrammierung. Mithilfe dieser erweiterten Tools können Benutzer die Konfiguration ihres Maschinenrahmens optimieren und so eine höhere Präzision und größere Anwendungsvielfalt bei ihren Metallbearbeitungsprojekten erreichen.

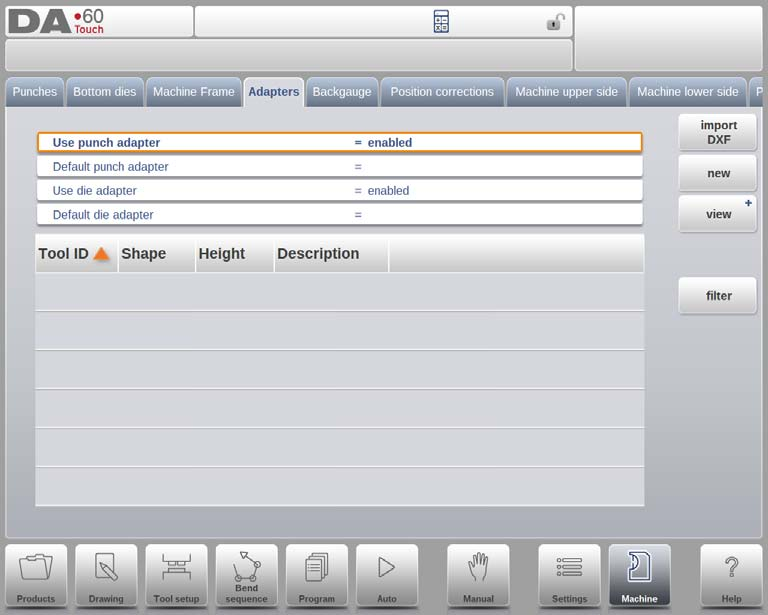

Adapter

Auf dieser Seite können Sie Werkzeugadapter aktivieren und programmieren, egal ob Ober- oder Unteradapter. Sie können einen Standardadapter festlegen, der automatisch ausgewählt wird, wenn ein Adapter zur Werkzeugkonfiguration hinzugefügt wird. Zunächst müssen Sie grundlegende Parameter basierend auf einer Vorlage angeben, gefolgt von der detaillierten Zeichnung des Adapters, ähnlich wie bei der Konstruktion eines Stempels oder einer Matrize.

DXF-Import (optional)

Die Form eines Adapters kann auch über die optionale DXF-Importfunktion importiert werden, die beim DA-69T Standard und beim DA-66T optional ist.

Mount-Punkt (optional programmierbar)

In der Zeichnung finden Sie den Befestigungspunkt des Adapters, gekennzeichnet durch einen dreieckigen Pfeil, der den Verbindungspunkt zum Pressbalken oder Tisch anzeigt. Ein zweiter Pfeil zeigt, wo der Stempel oder die Matrize in diesem Adapter platziert wird. Diese Befestigungspunkte sind auch in Stempeln/Matrizen und dem Pressbalken/Tisch vorhanden. Wenn diese Funktion nicht aktiviert ist, werden die Indikatoren nicht angezeigt.

Standardadapter für Werkzeuge

Für Werkzeuge, die üblicherweise einen bestimmten Adapter verwenden, können Standardadapter festgelegt werden. Wenn dieser in den Werkzeugeigenschaften als Standard festgelegt ist, wird er bei Auswahl des Werkzeugs automatisch in die Werkzeugkonfiguration geladen.

Nutzung der Hinteranschlagfunktion

Bei den Abmessungen des Hinteranschlagfingers wird die Bewegung der R-Achse und die zugehörige Bewegung der X-Achse berücksichtigt. Auch die Kollision zwischen Werkstück und Hinteranschlag wird anhand der Abmessungen berechnet.

Standard-Auflegeposition

Dies ist die Standard-Auflegeposition für den Fall, dass während der automatischen Berechnung der Biegefolge eine Auflegeposition verwendet werden muss, z. B. wenn die Position der X-Achse außerhalb des zulässigen Bereichs liegt oder größer als die „Auflege-Rückanschlaggrenze“ ist. Sie wird nicht verwendet, wenn eine Auflegeebene manuell ausgewählt wird.

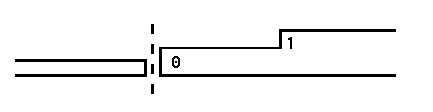

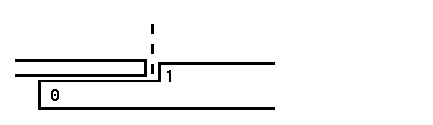

Bedeutung der Auflegenummern:

Auflegen = 0

Auflegen = 1

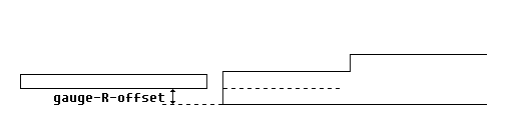

Spur R versetzt

Ein Offsetwert für die R-Achse kann eingestellt werden, wenn der Hinteranschlag an der Blechkante positioniert ist und die X-Achsenposition außerhalb der Matrizensicherheitszone liegt.

Ein negativer Wert ergibt eine niedrigere Hinteranschlagposition. Dieser Versatz ist nur für die Anschlagposition 0 gültig.

Fingerbreite

Die Breite des Hinteranschlagfingers. Nur verfügbar, wenn automatische Z-Achsen installiert wurden.

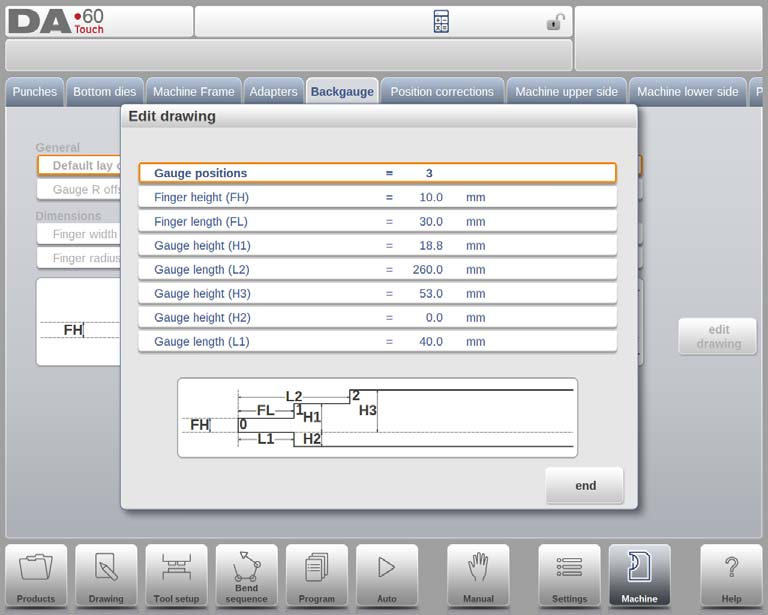

Tippen Sie auf „Zeichnung bearbeiten“, um die Hinteranschlagzeichnung anzuzeigen, in der die Abmessungen des Hinteranschlagfingers programmiert werden können.

Die Abmessungen der Hinteranschlag- und Auflegepositionen hängen von der Anzahl der programmierten Anschlagpositionen ab (maximal vier). Beim Einstellen dieses Parameters erscheint ein neues Fenster zur Programmierung der Fingerabmessungen. Zu den Parametern gehören:

- Messpositionen: Es können bis zu vier Positionen eingestellt werden, was sich auf die verfügbaren Programmieroptionen auswirkt.

- Fingerhöhe (FH): Die Dicke der ersten Fingerspitze des Hinteranschlags.

- Fingerlänge (FL): Die Länge der ersten Fingerebene.

- Spurweite (H1/H3/H4): Die Höhen der verschiedenen Fingerebenen.

- Messlänge (L2/L3): Die Längen für zusätzliche Auflageebenen.

- Spurweite (H2): Die Höhe am unteren Rand der Anzeige.

- Messlänge (L1): Die Länge der unteren Fingerebene.

Die Bildschirmabbildung wird aktualisiert, um die Anzahl der programmierten Messpositionen anzuzeigen und so bei der genauen Einrichtung und Anpassung zu helfen.

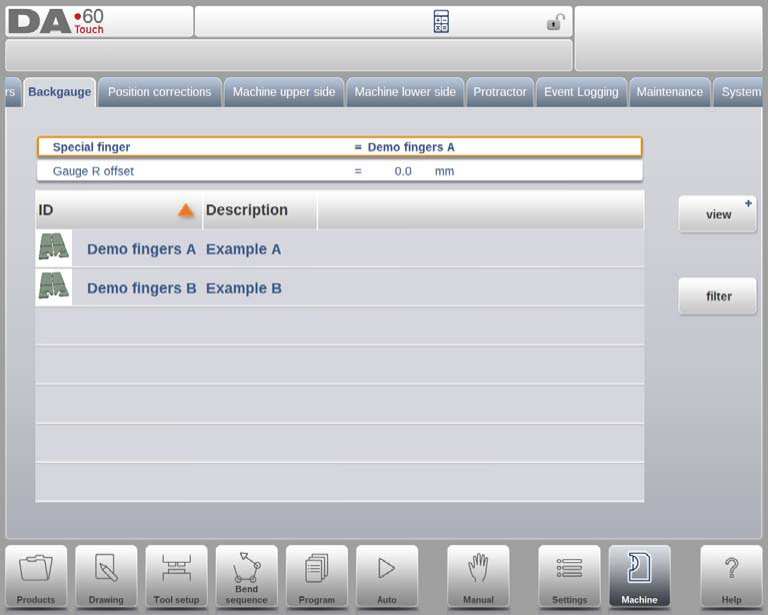

Hinteranschlagfinger Bibliothek

Wenn Sie im Maschinenmodus der DELEM DA-69T mehrere Sätze von Hinteranschlagfingern programmieren, werden diese in einer Fingerbibliothek gespeichert. Spezielle Finger aktivieren eine Datenbank, die weitere Fingersatzoptionen ermöglicht. Bei der Produktauswahl ist es wichtig, die Hinteranschlagfinger auszuwählen, die zum CNC-Programm der Maschine passen.

Spezialfinger

Jeder Satz von Hinteranschlagfingern hat einen eindeutigen Namen oder eine eindeutige ID. Benutzer können diese durch Antippen aus der Hinteranschlagfingerbibliothek auswählen oder ändern.

Importieren neuer Hinteranschlagfingersätze

Um neue Hinteranschlagfinger in den DELEM DA-69T-Maschinenmodus zu importieren, gehen Sie wie folgt vor:

- Stellen Sie einen Satz Finger im .ASC-Format mit den erforderlichen Dateien bereit.

- Verwenden Sie die Importtool-Funktion auf der Seite „Sichern/Wiederherstellen“ im Einstellungsmodus, um den Hinteranschlagfingersatz auszuwählen.

- Programmieren Sie die entsprechende Breite und den Auflegeversatz für die Finger und weisen Sie einen Namen und optional eine Beschreibung zu.

- Nach dem Importieren wird der Name des Fingersatzes in der Fingerbibliothek des Hinteranschlags angezeigt.

- Wählen Sie diese Finger zum Programmieren neuer Produkte aus. Die aktiven Finger können oben auf dem Bildschirm „Hinteranschlag“ ausgewählt werden.

X-Versatz

Sollten alle Fingersätze gelöscht werden, reaktiviert das System die parametrierte Fingerdefinition. Beim Editieren steht ein zusätzlicher Parameter, der X-Offset, zur Verfügung. Dieser gibt die Längendifferenz zwischen dem ausgewählten Finger und dem bei der Inbetriebnahme und Kalibrierung der Maschine verwendeten Finger an.

Positionskorrekturen

Im Maschinenmodus des DELEM DA-69T ist die Korrektur der Achsenpositionen unerlässlich, wenn die tatsächliche mechanische Position nicht mit dem angezeigten Wert übereinstimmt. Mit diesem Parameter können Sie die berechnete Differenz eingeben, um die Ausgabe der Maschine mit der Anzeige abzugleichen und so die Genauigkeit zu gewährleisten.

Wenn Ihr programmierter und angezeigter Wert beispielsweise 250 beträgt, die tatsächliche Position jedoch 252 ist, würden Sie den Korrekturparameter auf -2 setzen. Umgekehrt wäre die Korrektur bei einer tatsächlichen Position von 248 +2.

Diese Positionskorrekturen können auf alle Hilfsachsen angewendet werden, sind jedoch nur für den temporären Einsatz vorgesehen. Sollten nach der Inbetriebnahme oder Wartung der Maschine Abweichungen auftreten, nutzen Sie diese Korrekturen zur Neuausrichtung der Achsen. Normalerweise sollten diese Korrekturen Null sein, da der DELEM DA-69T-Maschinenmodus so konfiguriert ist, dass während des gesamten Betriebs eine präzise und genaue Positionierung gewährleistet ist.

Erkundung der Ober- und Unterseite der Maschine

Bei der Optimierung des DELEM DA-69T-Maschinenmodus ist die sorgfältige Konfiguration der Ober- und Unterseite der Maschine entscheidend. Die Maschinengeometrie sowohl des Oberbalkens als auch des Untertisches ist entscheidend für die Kollisionserkennung und die Gesamtpräzision der Maschine.

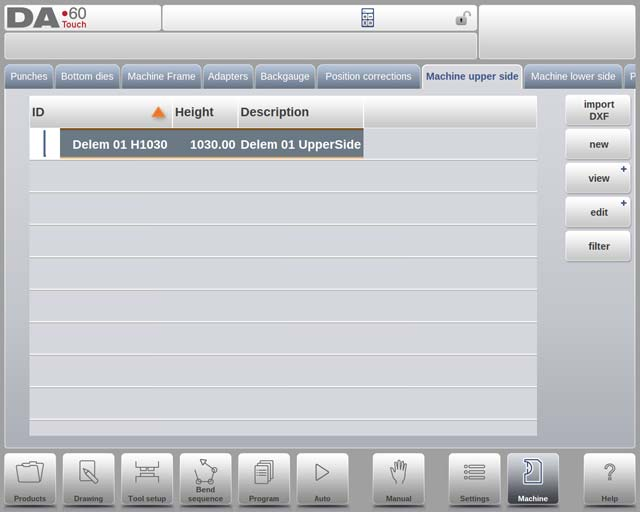

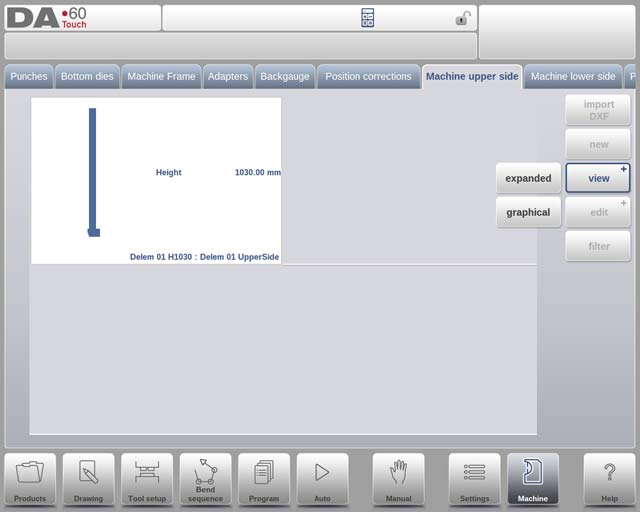

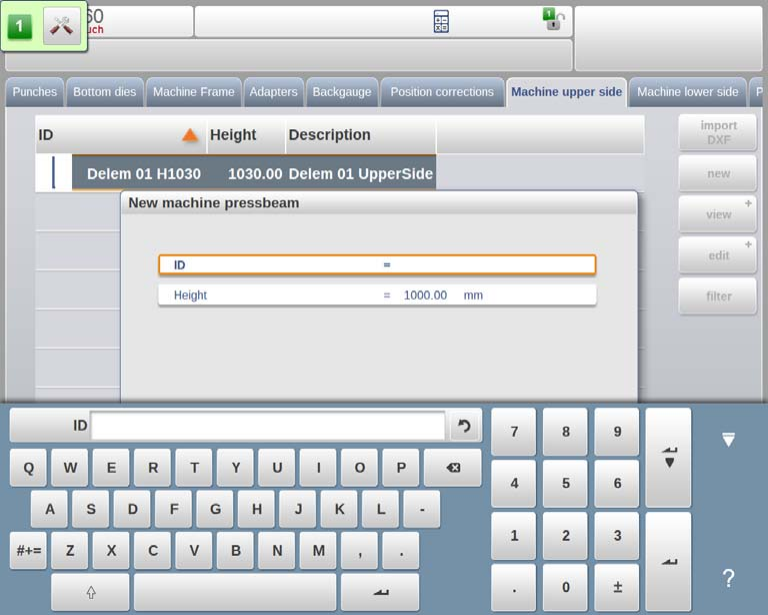

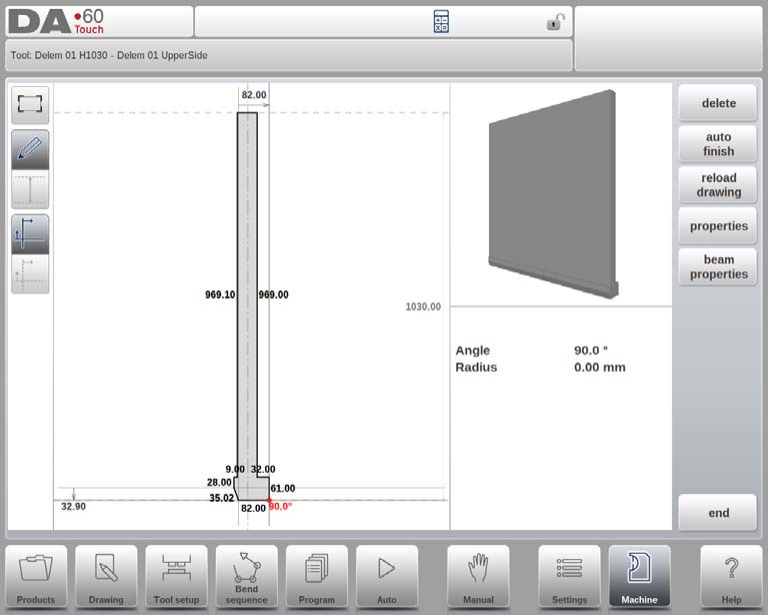

Maschinenoberseite

Für die Oberseite wird die Maschinengeometrie als Profil programmiert. Diese Information ist für die Kollisionserkennung zwischen Produkt und Maschine unerlässlich. Für präzise Kollisionsberechnungen können Hilfsmittel oder Sonderformen hinzugefügt werden. Typischerweise wird nur eine Form programmiert.

Um die Formen Ihrer Maschine grafisch anzuzeigen, navigieren Sie zur Registerkarte „Bibliothek“, wählen Sie „Anzeigen“ und verwenden Sie „Grafisch“.

Um ein neues Maschinenteil hinzuzufügen, tippen Sie auf „Bearbeiten“ und dann auf „Hinzufügen“. Geben Sie eine ID, eine Beschreibung und die Höhe des Teils an. Die Höhe wird angegeben, wenn sich das bewegliche Oberteil in seinem mechanischen oberen Totpunkt befindet.

Mit dem Zeichnungseditor können Sie Maschinenteile durch Angabe von Seitenlängen und -richtungen skizzieren.

DXF-Import (optional)

Im DELEM DA-69T Maschinenmodus ermöglicht die optionale DXF-Importfunktion das Laden der Form einer Maschinenoberseite. Diese Funktion ist beim DA-69T Standard.

Mount-Punkt (optional programmierbar)

In der Zeichnung des DELEM DA-69T-Maschinenmodus ist der Montagepunkt des Pressbalkens mit einem dreieckigen Pfeil gekennzeichnet, der die Verbindung zwischen Stempel und Adapter anzeigt. Montagepunkte sind auch in Stempeln und Adaptern vorhanden. Wenn diese Funktion nicht aktiviert ist, wird die Anzeige nicht angezeigt.

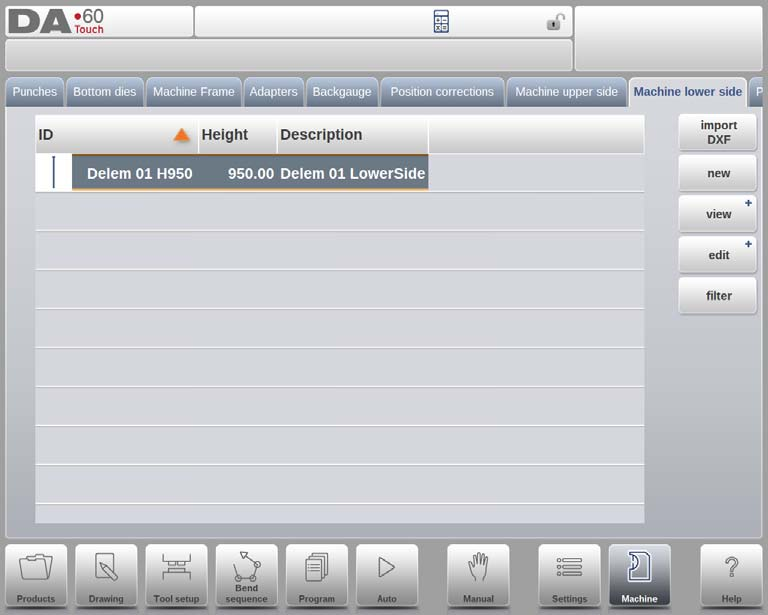

Unterseite der Maschine

Die Geometrie der Unterseite wird ähnlich programmiert, wobei die Kollisionserkennung berücksichtigt wird. Durch das Hinzufügen von Dienstprogrammen als Sonderformen können Kollisionsberechnungen verfeinert werden. Wie bei der Oberseite wird in der Regel nur eine Form programmiert.

Um ein Maschinenteil hinzuzufügen, öffnen Sie die Registerkarte „Bibliothek“, tippen Sie auf „Bearbeiten“ und geben Sie über „Hinzufügen“ die ID, Beschreibung und Höhe ein. Für die Unterseite wird die Höhe von der Tischoberfläche bis zum Boden gemessen. Der Zeichnungseditor funktioniert ähnlich wie für die Oberseite und ermöglicht detaillierte Teileskizzen.

DXF-Import (optional)

Im DELEM DA-69T Maschinenmodus kann die Form der Maschinenunterseite mithilfe der optionalen DXF-Importfunktion importiert werden. Diese Funktion ist beim DA-69T Standard und beim DA-66T optional.

Einhängepunkt (optional programmierbar)

Die Zeichnung enthält einen Montagepunkt für den Tisch, gekennzeichnet durch einen dreieckigen Pfeil, der die Verbindung der Matrize oder des Adapters anzeigt. Falls eine I-Achse vorhanden ist, wird auch deren Trennlinie angezeigt, die die Grenze zwischen dem stationären und dem dynamischen Teil des Tisches darstellt. Standardmäßig befindet sich diese Linie oben am Tisch und bestimmt die Bewegung des Werkzeughalters mit der I-Achse.

Der Montagepunkt definiert die Position der I-Achse und ist standardmäßig auf Null gesetzt, wodurch er sich in der Maschinenmitte (X=0) befindet. Diese Einstellung kann angepasst werden, um einen I-Achsen-Bereichsversatz zu erzielen. Montagepunkte sind auch in Matrizen und Adaptern vorhanden und werden nur angezeigt, wenn die Funktion aktiviert ist.

Durch eine durchdachte Konfiguration dieser Elemente kann der DELEM DA-69T-Maschinenmodus für eine verbesserte Präzision und Effizienz bei der Metallbearbeitung optimiert werden.

Häufig gestellte Fragen (FAQ)

Wie erhalte ich die Genauigkeit des Maschinenrahmens am besten?

Regelmäßige Überprüfungen der Ausrichtung und Stabilität sowie sofortige Anpassungen bei festgestellten Abweichungen sorgen dafür, dass die Genauigkeit des Rahmens im DELEM DA-69T-Maschinenmodus erhalten bleibt.

Was ist ein entscheidender Faktor bei der Optimierung der Maschinenseiten?

Für eine optimale Funktion sind regelmäßige Untersuchungen und Wartungen der Ober- und Unterseite, einschließlich der Schmierung beweglicher Teile und der Überprüfung auf Verschleiß, von entscheidender Bedeutung.

Wie kann ich eine präzise Bearbeitung im DELEM DA-69T-Maschinenmodus sicherstellen?

Nutzen Sie den C-Frame-Kontureditor effizient und überprüfen und passen Sie die Einstellungen regelmäßig an die Besonderheiten Ihres Projekts an. Regelmäßige Wartung und Kalibrierung des Maschinenrahmens unterstützen die Präzision zusätzlich.

Abschluss

Um den DELEM DA-69T Maschinenmodus zu optimieren, ist es wichtig, den Maschinenrahmen zu verstehen, den C-Rahmen-Kontureditor effektiv zu nutzen und den Adapter zu warten. Nutzen Sie die Hinteranschlagfunktion, indem Sie die Hinteranschlagfingerbibliothek verwalten und Positionskorrekturen feinabstimmen. Darüber hinaus kann eine gründliche Untersuchung der Ober- und Unterseite der Maschine die Betriebseffizienz steigern.

Die richtige Einrichtung und Wartung sind unerlässlich, um die Langlebigkeit und Leistung Ihres DELEM DA-69T Maschinenmodus zu gewährleisten. Durch die Einhaltung dieser Richtlinien können Sie Ausfallzeiten minimieren und die Produktionseffizienz steigern. Für ausführlichere Unterstützung oder bei Fragen wenden Sie sich bitte an unser Team. Nutzen Sie auch unsere zusätzlichen Ressourcen und Dokumentationen, um die Leistungsfähigkeit Ihrer Maschine weiter zu verbessern.