Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wie verbessern Abkantpressen die industrielle Automatisierung?

Abkantpressen sind wichtige Komponenten moderner industrieller Automatisierungsanlagen und bieten unübertroffene Präzision, Effizienz und Anpassungsfähigkeit in der Metallverarbeitung. Wenn Sie wissen möchten, wie diese Maschinen die automatisierte Fertigung voranbringen, sind Sie hier genau richtig. In diesem Artikel erkläre ich die transformative Rolle von Abkantpressen in der industriellen Automatisierung und beschreibe ihre Integration in fortschrittliche Systeme, Optimierungstechniken und praktische Wartungsstrategien. Am Ende werden Sie verstehen, warum Abkantpressen unverzichtbar sind, um die Produktion zu optimieren und in einer schnelllebigen Branche wettbewerbsfähig zu bleiben.

Revolutionäre Präzision mit CNC-Abkantpressentechnologie

Optimierung der Biegegenauigkeit in automatisierten Systemen

Moderne Abkantpressen in industriellen Automatisierungsanlagen nutzen CNC-Systeme (Computerized Numerical Control), um hochpräzise Biegungen zu erzielen. Diese Steuerungen ermöglichen es Bedienern, Parameter wie Biegewinkel, -tiefe und -geschwindigkeit vorzuprogrammieren und so die Wiederholgenauigkeit bei großen Produktionsläufen zu gewährleisten. Beispielsweise nutzen die CNC-Abkantpressen der HRB-Serie von HARSLE Echtzeit-Feedbacksensoren, um die Stößelpositionierung auf ±0,0004 Zoll genau anzupassen und so fehlerbedingten Materialabfall zu minimieren.

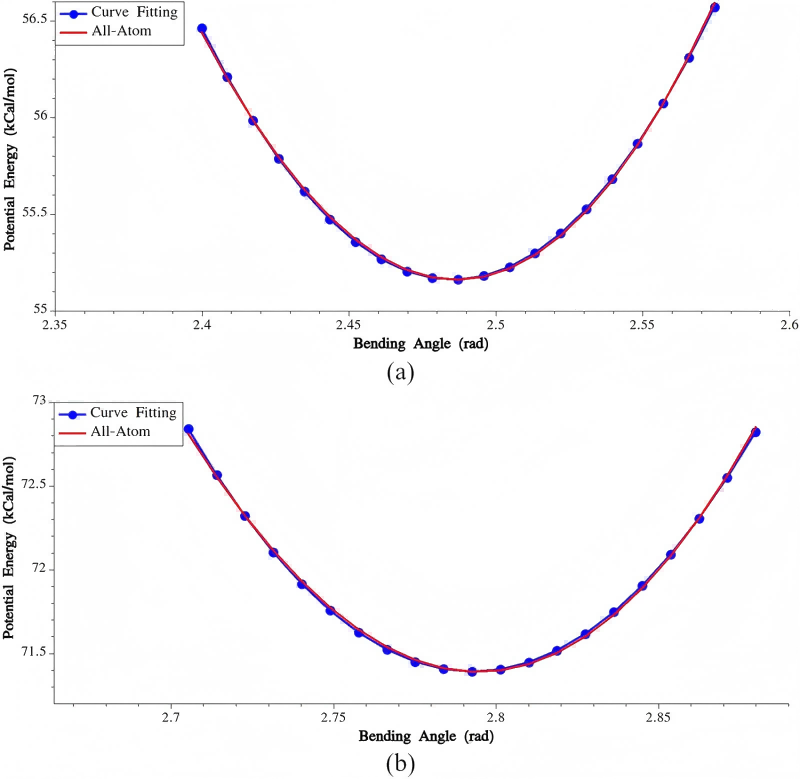

Kalibrieren Biegewinkel für komplexe Teile

Um komplexe Konstruktionen zu bearbeiten, geben Bediener CAD-basierte Pläne in die CNC-Schnittstelle ein. Das System berechnet automatisch die Werkzeugpositionen und kompensiert die Materialrückfederung, um sicherzustellen, dass jede Biegung exakt den Spezifikationen entspricht. Diese Fähigkeit ist für Branchen wie die Luft- und Raumfahrt von entscheidender Bedeutung, da die Bauteiltoleranzen oft weniger als 0,1 mm betragen.

Reduzieren der Einrichtungszeit mit adaptiven Steuerungen

Moderne Abkantpressenmodelle verfügen über adaptive Werkzeugsysteme, die den Klemmdruck und die Matrizenausrichtung an die Materialstärke anpassen. Dadurch entfallen manuelle Einstellungen durch Ausprobieren, die Rüstzeit wird um bis zu 70% verkürzt und die Markteinführungszeit für Sonderanfertigungen beschleunigt.

Steigerung der Produktionsgeschwindigkeit durch automatisierte Arbeitsabläufe

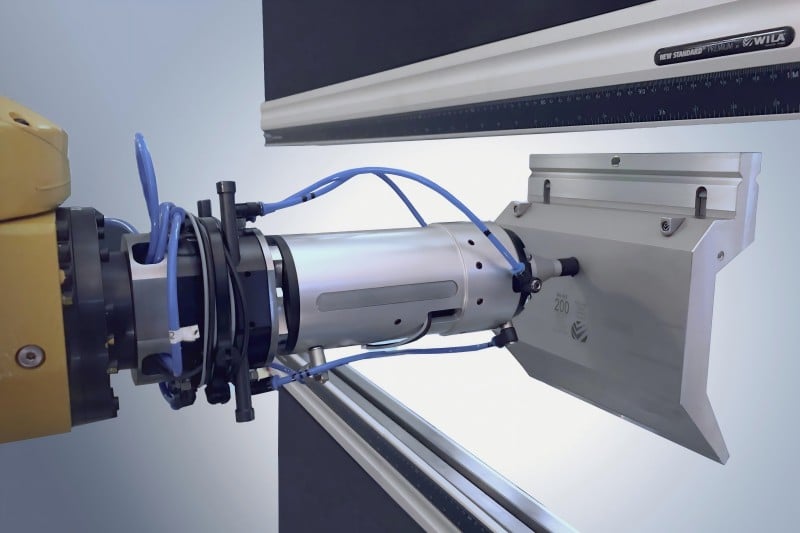

Integration von Abkantpressen mit Roboterladern

Durch die Kombination von Abkantpressen mit Roboterarmen entstehen vollautomatische Biegezellen. Roboter übernehmen Aufgaben wie das Laden von Rohblechen, das Neupositionieren von Teilen zwischen Biegungen und das Entladen fertiger Komponenten. Beispielsweise kann die Abkantpresse HRB-200T von HARSLE mit einem 6-Achsen-Roboter synchronisiert werden, um über 120 Biegungen pro Stunde zu verarbeiten – eine Verdreifachung der Leistung im Vergleich zur manuellen Bedienung.

Programmieren von Roboterpfaden für mehrstufige Biegungen

Bediener nutzen Offline-Simulationssoftware, um Roboterbewegungen abzubilden und so Kollisionen und Ausfallzeiten zu vermeiden. Nach der Validierung wird das Programm an die Robotersteuerung übertragen und ermöglicht so die unbeaufsichtigte Produktion großer Chargen.

Minimieren von Fehlern bei der Materialhandhabung

Fahrerlose Transportfahrzeuge (FTF) transportieren Rohmaterialien zu Abkantpressen, während Bildverarbeitungssysteme die Ausrichtung der Teile vor dem Biegen überprüfen. Diese Integration reduziert menschliche Eingriffe und senkt die Fehlerquote in Branchen wie der Automobilherstellung um über 90 %.

Maximierung der Flexibilität in der kundenspezifischen Fertigung

Anpassung an gemischte Material-Workflows

Abkantpressen in industriellen Automatisierungsanlagen verarbeiten heute verschiedenste Materialien – von Edelstahl bis hin zu Kohlefaserverbundwerkstoffen. Hydraulische Modelle mit variabler Presskrafteinstellung passen die Kraftabgabe an, um Risse in spröden Legierungen zu vermeiden, während servoelektrische Bremsen sich durch energieeffiziente Aluminiumumformung auszeichnen.

Werkzeugwechsel für Kleinserienaufträge

Schnellwechselsysteme ermöglichen den Werkzeugwechsel in weniger als drei Minuten. Die HRB-Abkantpressen von HARSLE verwenden beispielsweise standardisierte Klemmeinheiten, die mit Multi-V-Matrizen, Radiusmatrizen und Falzwerkzeugen kompatibel sind und so einen schnellen Wechsel zwischen Produktlinien ermöglichen.

Nutzung Cloud-basierter Designbibliotheken

IoT-fähige Abkantpressen sind mit Cloud-Plattformen verbunden, auf denen Hersteller auf vorab validierte Biegeprogramme für gängige Teile zugreifen können. So können Kleinserienhersteller hochpräzise Designs nachbilden, ohne in kostspielige Forschung und Entwicklung investieren zu müssen.

Wartung von Abkantpressen in industriellen Automatisierungssystemen

Routineprüfungen für anhaltende Leistung

Regelmäßige Wartung gewährleistet die optimale Effizienz Ihrer Abkantpressen. Zu den wichtigsten Aufgaben gehören:

Überprüfung der Hydraulikölqualität

Verunreinigtes Öl beschleunigt den Verschleiß von Pumpen und Ventilen. Lassen Sie die Hydraulikflüssigkeit alle 1.000 Stunden ab und ersetzen Sie sie. Verwenden Sie Filtersysteme, um Metallpartikel zu entfernen.

Schmieren von Führungsschienen und Kugelumlaufspindeln

Tragen Sie wöchentlich hochviskoses Fett auf die Linearführungen auf, um reibungsbedingte Fehlausrichtungen zu vermeiden. Bei CNC-Abkantpressen sollten Kugelumlaufspindeln alle 500 Stunden neu kalibriert werden, um die Positioniergenauigkeit aufrechtzuerhalten.

Häufig gestellte Fragen

Können ältere Abkantpressen für die Automatisierung nachgerüstet werden?

Ja! Nachrüstsätze – wie beispielsweise AutoBend Pro von HARSLE – ergänzen bestehende Maschinen um CNC-Steuerungen, Servo-Hinteranschläge und Roboterschnittstellen und verlängern so deren Lebensdauer um bis zu 15 Jahre.

Wie lassen sich Abkantpressen in Industrie 4.0-Systeme integrieren?

Moderne Modelle verfügen über OPC-UA- oder MTConnect-Protokolle und ermöglichen den Echtzeit-Datenaustausch mit ERP-Plattformen. Dies ermöglicht vorausschauende Wartungswarnungen und Produktionsanalysen.

Welche Sicherheitsfunktionen sind für automatisierte Abkantpressen unerlässlich?

Priorisieren Sie Maschinen mit Laserschutz, Lichtvorhängen und Not-Aus-Relais. HARSLE-Modelle verfügen über Zweihandbedienelemente und druckempfindliche Matten zum Schutz des Bedieners.

Abkantpressen in industriellen Automatisierungsanlagen treiben die Fertigung voran, indem sie Präzision, Geschwindigkeit und Anpassungsfähigkeit vereinen. Von CNC-gesteuerter Präzision bis hin zur Roboterintegration ermöglichen diese Maschinen Fabriken, steigenden Anforderungen gerecht zu werden und gleichzeitig die Betriebskosten zu senken. Sind Sie bereit, Ihre Produktionslinie zu verbessern? Entdecken Sie das Angebot an automatisierten Abkantpressen von HARSLE oder kontaktieren Sie unser Engineering-Team, um eine maßgeschneiderte Lösung für Ihre Bedürfnisse zu finden. Lassen Sie uns gemeinsam die Zukunft der Fertigung gestalten.