Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

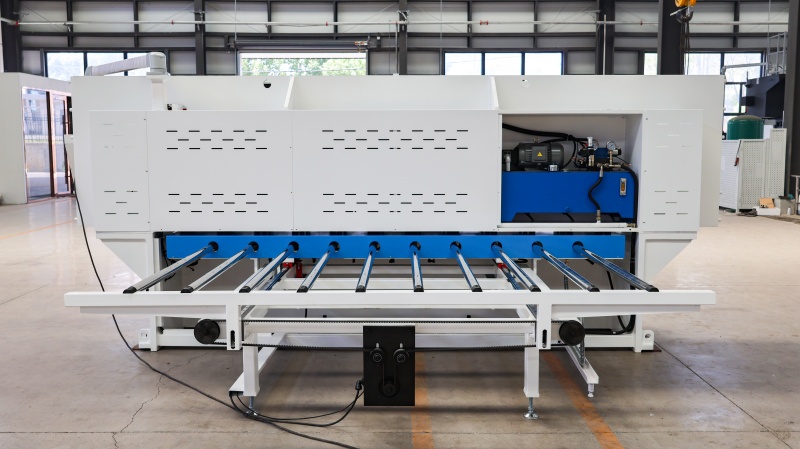

Wie kann die Lebensdauer einer V-Nutmaschine verlängert werden?

Die Lebensdauer einer V-Nutmaschine hängt nicht nur von der korrekten Bedienung ab – das habe ich schon früh gelernt, als ich mit diesen Werkzeugen begann. Ob Sie unzählige Aluminiumplatten schneiden oder Edelstahlgehäuse formen – sorgfältige Einrichtung, regelmäßige Wartung und schnelle Reparaturen tragen entscheidend dazu bei, die Lebensdauer Ihrer Maschine zu verlängern. In diesem Artikel zeige ich Ihnen praktische Techniken – von den ersten Installationsschritten bis hin zu fortgeschrittenen Wartungspraktiken –, damit Sie die Rentabilität Ihrer V-Nutmaschine maximieren können.

Richtige Installation und Einrichtung für maximale Haltbarkeit

Überprüfung des Fundaments und der Ausrichtung

Bevor ich eine neue V-Nutmaschine einschalte, prüfe ich immer, ob der Boden eben und frei von Vibrationen ist. Ein unebener Untergrund kann Lager und Leitspindeln belasten und so den Verschleiß beschleunigen. Ich verwende eine Präzisionswasserwaage, um die Ausrichtung zu überprüfen und die Maschinenfüße bei Bedarf auszurichten.

Richtige Klingen- und Werkzeugauswahl

Die Wahl des richtigen Nutenblatts für die jeweilige Materialstärke und -härte ist entscheidend. Ich passe die Blattgeometrie an die Legierungsqualität an – mit einem flacheren Winkel für weicheres Aluminium und einem steileren Winkel für härteren Edelstahl. Dies reduziert die Schnittkräfte und verhindert ein vorzeitiges Abstumpfen des Blatts.

Routinemäßige Wartungspraktiken zur Erhaltung der Leistung

Tägliche Reinigung und Schmutzentfernung

Am Ende jeder Schicht wische ich kritische Oberflächen mit einem fusselfreien Tuch ab und blase mit Druckluft im Nutkanal festsitzende Späne weg. Das Freihalten von Kühlmitteldüsen und Späneschutz verhindert die Verschmutzung der Gleitbahnen und beugt Korrosion vor.

Schmierplan für Lager und Schienen

Ich halte mich an einen strengen Schmierplan: Alle acht Betriebsstunden trage ich leichtes Maschinenöl auf die Linearführungen auf und alle 40 Stunden ein hochviskoses Schmierfett auf die Kugelumlaufspindeln und Lager. Dadurch wird der Metall-Metall-Kontakt minimiert und die Reibungswärme, die die Komponenten beschädigen kann, reduziert.

Fortschrittliche Pflegetechniken für langfristige Zuverlässigkeit

Überwachung hydraulischer und pneumatischer Systeme

Viele V-Nutmaschinen arbeiten mit pneumatischen Klemmen oder hydraulischen Pressen. Ich überprüfe monatlich die Qualität der Hydraulikflüssigkeit und die Sauberkeit der Filter. Bei pneumatischen Systemen entleere ich täglich die Wasserabscheider und fülle die Schmiervorrichtungen mit ISO-Pneumatiköl auf. Intakte Flüssigkeitssysteme gewährleisten eine konstante Klemmkraft und verhindern Dichtungsfehler.

Präzise Kalibrierung von Hinteranschlag und Tiefenkontrolle

Die Einhaltung präziser Tiefeneinstellungen ist entscheidend, um wiederholte Überhubstöße zu vermeiden. Ich führe alle 200 Stunden Kalibrierungsroutinen mit einem digitalen Mikrometer durch, um die Wiederholgenauigkeit des Hinteranschlags zu überprüfen. Kleinere Anpassungen halten den Schneidkopf auf Kurs und reduzieren Stoßbelastungen, die die Spindellager beschädigen können.

Fehlerbehebung bei häufigen Problemen in V-Nutmaschinen

Vibrationen oder Rattern während des Betriebs

Wenn ich Rattermarken entlang der Nut bemerke, überprüfe ich zunächst die Schärfe des Sägeblatts – stumpfe Kanten verursachen oft Vibrationen. Anschließend stelle ich sicher, dass alle Werkzeughalter und Spannzangen sauber und mit dem vorgeschriebenen Drehmoment angezogen sind. Das Festziehen loser Verschraubungen stellt in der Regel glatte Schnitte wieder her.

Inkonsistente Rillentiefen

Bei schwankenden Nuttiefen prüfe ich auf verschlissene Linearführungen oder niedrigen Hydraulikdruck. Zeigen Drucktests einen Druckabfall, tausche ich Dichtungen aus oder baue Zylinder um. Eine konstante Druckverteilung ist für wiederholbare Nuttiefen unerlässlich.

FAQs

Wie oft sollte ich Rillenklingen austauschen?

Es hängt vom Material und der Nutzung ab, aber ich wechsle die Klingen normalerweise nach 200–300 Stunden Aluminiumbearbeitung oder 100–150 Stunden Edelstahlbearbeitung. Untersuche die Klingen wöchentlich visuell auf Absplitterungen oder Rundungen.

Kann ich ältere Maschinen mit modernen Tiefenkontrollsensoren nachrüsten?

Ja. Die Aufrüstung auf einen optischen oder Laser-Tiefensensor erhöht die Wiederholgenauigkeit und ermöglicht Echtzeit-Feedback. Dies reduziert die mechanische Belastung und verbessert die Rillenkonsistenz.

Wie lässt sich Korrosion an stillstehenden Maschinen am besten verhindern?

Tragen Sie eine dünne Schicht Rostschutzspray auf die freiliegenden Metalloberflächen auf und lassen Sie die Spindel einige Sekunden unter leichter Belastung laufen. Lagern Sie die Spindel trocken oder verwenden Sie einen Luftentfeuchter.

Abschluss

Verbesserung V-Nutmaschine Lebensdauer Die sorgfältige Einrichtung, disziplinierte Reinigung, präzise Schmierung und proaktive Fehlerbehebung sind entscheidend. Mit diesen Schritten minimieren Sie Ausfallzeiten, senken Reparaturkosten und erzielen den maximalen ROI Ihrer V-Nut-Investition. Für maßgeschneiderte Wartungspläne oder Ersatzteilsupport kontaktieren Sie noch heute unser HARSLE-Engineering-Team.