Design und Entwicklung von Stanzwerkzeugen und Zuführmechanismen

Auf meinem Weg durch die Metallverarbeitung habe ich mich intensiv mit dem Design und der Entwicklung von Stanzform und Zuführmechanismen. Diese Komponenten sind für die Präzision und Effizienz des Stanzprozesses unerlässlich und ermöglichen eine gleichbleibend hochwertige Teileproduktion. Das Verständnis der komplexen Beziehung zwischen Matrize und Zuführmechanismus ermöglichte es mir, Designs zu optimieren und die Gesamtleistung zu verbessern. In diesem Artikel gehe ich auf die wichtigsten Überlegungen und Innovationen bei der Konstruktion und Entwicklung von Stanzwerkzeugen und Zuführmechanismen ein und teile Erkenntnisse, die sowohl neuen als auch erfahrenen Fachleuten in der Branche zugutekommen.

Abstrakt

Im heutigen rasanten Wettbewerb der Industrien besteht das Hauptziel darin, die beste Produktqualität in der kürzestmöglichen Zeit zu erzielen. Um die beste Qualität und maximale Produktion zu erreichen, werden modernste Maschinen eingesetzt. Es ist jedoch nicht möglich, ausschließlich moderne Maschinen zu verwenden. Ihre Leistung aufrechtzuerhalten ist eine echte Anforderung der Industrie. Auch die Bereitstellung geeigneter Einrichtungen und guter Umweltbedingungen für die Arbeiter sowie die Reduzierung ihres Arbeitsaufwands sind eines der Ziele, um die beste Qualität und hohe Produktion zu erreichen. Daher haben wir ein bestehendes Stanzwerkzeug entworfen und entwickelt, um ein neues Werkzeug zu entwickeln, das den Anforderungen entsprechend mehr Produktionskapazität bietet, um den Produktionswert zu erreichen. Außerdem haben wir einen Zuführmechanismus entwickelt, der eine effektive Produkthandhabung und eine einfache Bedienung für den Bediener ermöglicht.

Einführung

Die Presse ist eine Metallumformungsmaschine, die zum Formen oder Schneiden von Metall durch mechanische Krafteinwirkung mithilfe eines Presswerkzeugs dient. Das Metall wird ohne Spanabnahme in die gewünschte Form gebracht. Presswerkzeuge sind ausschließlich für die Massenproduktion bestimmt. Die Blechbearbeitung spielt im Maschinenbau eine wichtige Rolle. Drücken Werkzeuge werden zur Herstellung von Bauteilen in großen Stückzahlen, meist aus Blech, eingesetzt. Die wichtigsten Presswerkzeuge sind das Schneiden und Umformen von Blech. Blechkomponenten wie Autoteile, Teile von Haushaltsgeräten und elektronische Geräte werden mit Presswerkzeugen hergestellt. Heutzutage werden Blechteile in vielen Branchen eingesetzt, unabhängig von bestimmten Bereichen wie Maschinenbau, Elektrik, Elektronik und Computertechnik. Blechkomponenten werden hauptsächlich für Folgendes verwendet:

● Geringeres Gewicht

● Weniger teuer

● Austauschbar und bessere Ästhetik

1.1 Problemstellung

● Für die Entwicklung hocheffizienter Matrizen und Stempel.

● Entwicklung einer Stanzform samt Zuführung, um die Produktionsrate des Produkts durch Minimierung des Arbeitsaufwands und der Bearbeitungszeit zu verbessern.

● Entwurf und Simulation von Matrize und Stempel für Metallstäbe beim Rundbiegen.

1.2 Geltungsbereich

Ziel dieses Projekts ist die Entwicklung eines Hilfsmittels, das Menschen mit schweren Behinderungen eine erfolgreiche Berufstätigkeit ermöglicht. Dies soll durch die Identifizierung und das Verständnis von Prozessen mit Verbesserungsbedarf und die Entwicklung eines entsprechenden Hilfsmittels erreicht werden.

Für den Hauptzweck dieser Forschung werden die folgenden Bereiche erstellt:

● Verbesserung der Produktivität, Arbeitsleistung und Verkürzung der Prozesszeit.

● Entwickeln Sie das effizienteste und einfachste Design für Stempel und Matrize, sodass diese leicht herzustellen sind. Komplexe Formen und Größen werden nicht empfohlen.

● Der nächste Bereich ist die Geometriemessung, die die Abmessungen eines Designs umfasst, einschließlich Länge, Breite, Dicke, Höhe, Winkel zwischen Linien, Durchmesser usw. Die Abmessungen des Designs von Matrize und Stempel werden gemessen, um eine 3D-Ansicht zu erstellen und ein klareres Bild zu erhalten.

● Führen Sie eine FEA-Analyse und Validierung durch. Bei der Validierung wird geprüft, ob ein bestimmtes Kriterium erfüllt ist. Die Validierung ist wichtig, da sie die Eingabe von Daten in eine Datenbank oder ein Computersystem verhindert, die weder wahr noch real sein können. Entwickeln Sie die Methodik des vorgeschlagenen Designs.

2. Wichtige Überlegungen zur Konstruktion eines Stanzwerkzeugsatzes

● Die Herstellungskosten hängen von der Lebensdauer des Matrizensatzes ab. Daher sollte die Materialauswahl sorgfältig und unter Berücksichtigung der Festigkeits- und Verschleißfestigkeitseigenschaften erfolgen.

● Die Matrize wird normalerweise durch Wärmebehandlung gehärtet, daher sollte die Konstruktion alle Vorsichtsmaßnahmen und Toleranzen berücksichtigen, um die negativen Auswirkungen der Wärmebehandlung zu vermeiden.

● Die Genauigkeit der Produktion mit einem Stanzwerkzeug hängt direkt von der Genauigkeit der Stanzwerkzeugkomponenten ab. Bei der Konstruktion sollte der Schwerpunkt auf der Einhaltung genauer Abmessungen und enger Toleranzen liegen.

● Der Prozess sollte stoßfest sein. Wenn dies unvermeidlich ist, sollten bei der Auswahl des Materials für die Komponenten des Matrizensatzes auch stoßfeste Eigenschaften berücksichtigt werden.

● Neben den wichtigen Designüberlegungen sollte man auch die richtige Materialauswahl für die Komponenten eines Matrizensatzes und die verschiedenen Arten von Werkzeugstahl und ihre Eignung für die Komponenten eines Matrizensatzes kennen.

● Das Material bzw. der ausgewählte Werkzeugstahl sollte sehr hart sein, um Verschleiß zu widerstehen, und gleichzeitig belastbar sein. Gleichzeitig können Stanzformkomponenten sehr komplizierte Formen und Designs aufweisen und müssen sehr genau dimensioniert werden. Die meisten von ihnen werden durch maschinelle Bearbeitung und Endbearbeitung hergestellt. Ihre Herstellung umfasst die Verarbeitung von Werkzeugstahl zu diesen Komponenten, die anschließend durch verschiedene Härtungsverfahren wie Wasserhärtung, Ölhärtung, Lufthärtung und Hartbeschichtung gehärtet werden. Bei der Auswahl des Materials für Stanzformkomponenten sollten folgende Faktoren berücksichtigt werden.

● Lebensdauer der Matrizensatzkomponente nach Bedarf.

● Fähigkeit, Verschleiß, Stößen und Belastungen standzuhalten (Art des Prozesses, dem sie ausgesetzt sind).

● Ihre Kosten, sowohl die Anschaffungskosten als auch die Betriebskosten.

3. Bedeutung des Rückfederungseffekts

Die Bewertung der Umformleistung ist beim Pressformen großer, komplexer Teile wie Autoblechen unerlässlich, um Umformungsfehler zu vermeiden und präzise Teile zu erhalten. Die Formfixierbarkeit ist einer der wichtigsten Indizes zur Beurteilung der Blechumformbarkeit. Sie wird definiert als der Fixierungsgrad von Größe und Form des geformten Teils. Beim Biegen wird eine Last aufgebracht, um das Teil in die gewünschte Form zu biegen. Nach dem Biegen, wenn die Last entfernt wird, reduziert sich die Gesamtspannung des Werkstücks aufgrund der elastischen Rückstellung. Dies führt zu einer Formabweichung im Werkstück, die als Rückfederung bezeichnet wird. Die Einhaltung der geometrischen Toleranzen des fertigen Teils ist eine wichtige Herausforderung beim Freibiegen. Dieses Problem hängt mit der Rückfederung zusammen, die das Ergebnis des Zusammenspiels verschiedener Parameter wie Materialeigenschaften, Teilegeometrie, Werkzeug- und Prozessparametern ist. Beim Biegen ist die Biegekraft die Kraft, die benötigt wird, um das Blech in die gewünschte Form zu verformen. Die Beziehungen zwischen Biegekraft und Stempelweg können mit den Ergebnissen des Biegemodells verglichen und notwendige Korrekturen vorgenommen werden, um eine bessere Prozesskontrolle zu erreichen.

4. Materialauswahl

4.1 Für Stanzform

Ausgewähltes Material: WPS

Stahlsorte: Gesenkstahl D3/1.2080

Modellnummer: 1.2080/D3/Cr12

Technik: Kaltgezogen

Geglühte Härte: 269-217 HBS

Besondere Eigenschaften:

● Gute Verschleißfestigkeit und Druckfestigkeit

● Widerstand gegen plastische Verformung

● Gute Härtbarkeit

4.2 Für den Zuführmechanismus

Ausgewähltes Material: Weichstahl

Modellnummer: 1.0401

Dehnung: 10-14% Min

Technik: Kaltgezogen

Besondere Eigenschaften:

● Hohe Bruchfestigkeit

● Niedrige Kosten

● Geringere Abnutzungseigenschaften

5. Biegeberechnungen

5.1 Nomenklatur

Zugfestigkeit = Ft = 300 N/mm2

Dicke = T = 5 mm

Breite = B = 50 mm

Querlänge = L = 27 mm

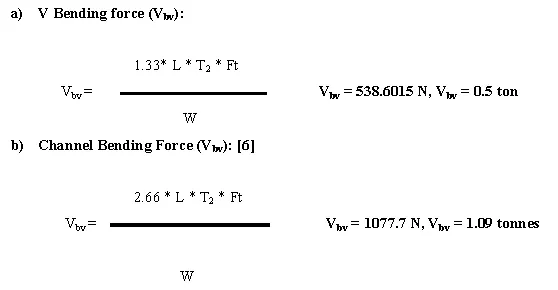

5.2 V-Bend-Berechnungen

5.3 Kraftberechnungen

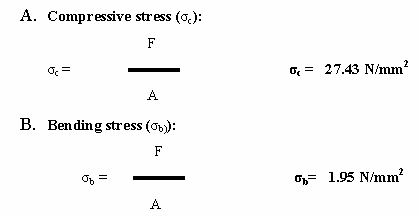

5.4 Spannungsberechnungen