Herstellungsprozess von Edelstahlspülen

Als Fachmann in der Küchengeschirrbranche bin ich immer wieder fasziniert vom Herstellungsprozess von Edelstahlspülen. In diesem komplexen Prozess werden aus Rohmaterialien langlebige und stilvolle Spülen, die in keiner Küche fehlen dürfen. Von der sorgfältigen Auswahl hochwertigen Edelstahls bis hin zur präzisen Bearbeitung und Veredelung trägt jeder Schritt entscheidend dazu bei, dass das Endprodukt sowohl ästhetischen als auch funktionalen Ansprüchen gerecht wird. In diesem Artikel führe ich Sie durch die verschiedenen Produktionsphasen und erkläre Ihnen die Techniken und das Handwerk, die bei der Herstellung dieser unverzichtbaren Armaturen zum Einsatz kommen.

Inhaltsverzeichnis

Rohstoffe – Einkauf

● Die Dicke der üblicherweise in Edelstahlspülen verwendeten Stahlplatten liegt zwischen 0,8 mm und 1,5 mm.

● Die Spülbeckenfabrik kauft Stahlplatten unterschiedlicher Breite entsprechend den Anforderungen der Produktionsspülenmodelle. Die Stahlplatten werden in Form einer Rollenwaage an die Spülbeckenwerkstatt geschickt.

● Normalerweise haben unbeschnittene Stahlplatten eine maximale Breite von 1220 mm und eine nahezu unbegrenzte Länge.

Materialkaschierung

● Die Duktilität von Stahlplatten ist begrenzt. Um zu verhindern, dass die Stahlplatte beim Dehnen bricht oder beschädigt wird, ist es notwendig, die Stahlplatte im Anfangsstadium des Materials zu beschichten.

● Die Folie wird nur auf eine Seite des Stahlblechs aufgetragen, und eine Seite der Folie wird beim anschließenden Streckvorgang der Form zugewandt sein.

● Die Laminierung kann vor oder nach dem Schneiden erfolgen.

Materialschneiden

● Abhängig von der Länge des Tankdesigns muss die lange Stahlplatte in Abschnitte geschnitten werden, um die Größenanforderungen des Rohlings zu erfüllen.

● In der Abbildung rechts betätigt der Arbeiter den Walzenschalter, sodass die Schutzfolie und die Stahlplatte gleichzeitig die Walzenverdichtungszone durchlaufen und die Laminierung mit Druck abgeschlossen wird.

● Wenn die beschichtete Stahlplatte durch die Guillotine-Klinge läuft, drückt der Arbeiter den Guillotine-Schalter nach Bedarf, um die Stahlplatte zu brechen und ein Rohmaterial angemessener Größe zu erhalten.

Materialwinkelschneiden

● Das zugeschnittene Blech stellt nun ein regelmäßiges Rechteck dar. Um dem Aussehen der Spüle in etwa zu entsprechen, ist es zusätzlich notwendig, das Blech zum Zuschneiden in die Schere zu schieben.

● Das fertige Blatt ist im Allgemeinen polygonal und kann bogenförmige Kanten aufweisen.

Erste Zeichnung - Ölfarbe

● Tragen Sie das Stretchöl gleichmäßig auf beiden Seiten des beschichteten und zugeschnittenen Blechs auf.

● Extrudiertes Öl kann dazu beitragen, dass die Platte gleichmäßig verteilt wird, wodurch die Gefahr von Dehnungsrissen verringert und die Lebensdauer der Form und Presse verlängert wird.

Erste Zeichnung- Zeichnung

● Legen Sie die Stahlplatte auf den Pressentisch.

● Die obere und untere Platte der Werkbank sind mit Löchern versehen. Die Produktform befindet sich in den Löchern der unteren Platte des Tisches (rot schattierter Bereich rechts).

● Wenn der Motorschalter gedrückt wird, wird die obere Platte der Hydraulikstufe abgesenkt und der gesamte Tisch heruntergefahren.

● Während des Senkvorgangs bleibt die horizontale Position der Matrize unverändert, sodass die Stahlplatte nach oben gedrückt wird, um die Formstreckung abzuschließen. Die erste Ziehtiefe muss 80% oder mehr der gesamten Konstruktionstiefe betragen.

Einschalenform, 400T

Doppelschalenform, 800T

Erste Zeichnung - Reinigung

● Entfernen Sie die vorgeformte Schale und reinigen Sie die durch Ziehöl verunreinigte Werkbank.

● Das erste Ziehbecken wird zur Reinigung geschickt, um die Beschichtung zu entfernen, und das restliche Ziehöl wird abgewaschen, um es für den Glühprozess vorzubereiten.

Glühen - Grund

● Aufgrund des häuslichen Ziehverfahrens kann die ideale Tiefe durch einmaliges Ziehen erreicht werden, wenn die Konstruktionstiefe des Wassertanks weniger als 160 mm beträgt.

● Wenn die Tiefe der Spüle 180–250 mm erreicht, steigt die Wahrscheinlichkeit, dass das Edelstahlblech durch einmaliges Ziehen reißt, erheblich an.

● Um die Tiefenanforderungen zu erfüllen, sind zu diesem Zeitpunkt Glühen und sekundäres Ziehen erforderlich.

Glühen - Glühlinie

● Durch Glühen kann die Aktivität stark beanspruchter Edelstahlplatten wiederhergestellt werden.

● Die Glühlinie selbst ist eine 20 Meter lange Hochtemperaturlinie. Die Ofentemperatur beträgt ca. 1150 °C. An beiden Seiten befinden sich Ein- und Ausgänge. Die Spülbecken werden mit einer Seilbahn oder einem Förderband in eine Richtung transportiert. Es können ca. 30 Spülbecken gleichzeitig gekühlt werden.

● Zu den geglühten Begleitern gehört auch die Entmagnetisierung. Dadurch werden die magnetischen Eigenschaften des Edelstahls durch Dehnung eliminiert.

Glühen-Glühofen

● Viele Senkanlagen verfügen nicht über eigene Glühlinien, sondern lagern das Glühen an externe Glühanlagen aus.

● Manchmal verwenden Senkanlagen auch Glühöfen, um je nach Bedarf alternative Funktionen zu erreichen.

Zweite Zeichnung

● Nach dem Glühen wird die Spüle mit einer hydraulischen Presse und Form gezogen

● Die zweite Zeichnung muss vollständig bis zur Entwurfstiefe gezeichnet werden.

Kantenschneiden

● Nach dem Ziehen des Produkts tritt an der Kante der Stahlplatte keine Schrumpfung auf. An diesem Punkt muss das fertige Produkt zugeschnitten werden.

● Beim Zuschneiden muss die Einbauposition der oberen Beckenversteifung reserviert werden.

Stanzen

● Abflusslöcher und Überlauflöcher werden in spezielle Formen und Stempel gestanzt.

● Entsprechend den tatsächlichen Bedingungen der Platte und Stanzen Bei der Verwendung von Geräten kann es erforderlich sein, an jedem Abschnitt eine Gratbearbeitung durchzuführen.

Rollenschweißen und Stumpfschweißen

Dieser Schritt kann weggelassen werden, wenn Sie eine Doppelschüsselform wählen

● Handelt es sich um ein Zweischlitz-Rollbecken/Bodenschweißbecken, muss dieses nach dem Stanzen mit der oberen Platte des Spülbeckens verschweißt werden.

● Das Rollenschweißen erfolgt normalerweise durch CNC-Schweißen, kann aber auch von Arbeitern per Hand durchgeführt werden.

● Wenn es ein Hintern ist Schweißen Spüle, Stumpfschweißen für beide Seiten der Spüle ist erforderlich.

● Stumpfschweißspülen sind in unserem Sortiment selten. Das auffälligste Merkmal ist eine Schweißlinie in der Mitte der beiden Becken.

Punktschweißen für Verstärkungsrippen

(Dieser Schritt kann weggelassen werden, wenn Sie eine Doppelschalenform wählen)

● Verwenden Sie für Rippen-/Hakenschweißungen ein Laserpunktschweißgerät.

● Je nach Geräteeinstellung entstehen bei jedem Punktschweißen ca. 3 Lötstellen. Stegversteifungen müssen mehrmals an unterschiedlichen Stellen punktgeschweißt werden.

● Je nach den Anforderungen des Käufers werden manchmal kleberverstärkte Rippen/Haken verwendet.

Oberflächenbehandlung - Polieren des Spülbeckenbodens

● Schrubben (Bürsten), Sandstrahlen (Elektrolyse), Polieren (Spiegeln) und Prägen.

● Der Schrubbvorgang (Bürsten) wird hier speziell beschrieben.

● Das Mahlen wird je nach den Unterschieden zwischen Becken und Ausrüstung in drei oder vier Abschnitte unterteilt.

● Als Erstes muss der Boden des Spülbeckens poliert werden.

Polieren der Spülenwand

● Anschließend wird die Spülenwand poliert

Polieren des Gelenkteils

(Dieser Schritt kann weggelassen werden, wenn Sie eine Doppelschalenform wählen)

● Je nach Automatisierungsgrad der Spülbeckenfabrik wird dieser Prozess manchmal durchgeführt, um den Bedarf an Polierkenntnissen der Arbeiter zu verringern.

● Da die beiden angrenzenden Flächen in unterschiedliche Richtungen poliert werden, treten an den Schnittpunkten der Texturen häufig chaotische Linien auf.

● Verwenden Sie Schleifscheiben, um Unordnung zwischen zwei vertikalen Flächen zu beseitigen.

Polieren der oberen Platte

● Zum Abschluss des Schleifvorgangs wird die obere Platte poliert, um die im Topfkörper sichtbaren Stumpfschweißnähte, Bindenähte und Oberflächenfehler zu entfernen.

Facettenlöcher stanzen

● Die Position des Abstichlochs gemäß den Anforderungen der Bestellung ausheben.

● Dieser Prozess verfügt über einen hohen Freiheitsgrad und kann je nach Auftragsanforderung direkt übersprungen werden oder vor jedem Schweißprozess erfolgen.

Stempellogo

● Die Markierung von Edelstahlspülen umfasst hauptsächlich die folgenden zwei Methoden: Lasertyp und Schablonentyp (siehe Abbildung rechts).

● Drücken Sie den Wassertank vollständig in die feste Position, um die Konsistenz der Schablonenposition sicherzustellen.

Lasermarkierung

● Verwenden Sie zum Markieren die Lasergravur.

● Neben der vollautomatischen Lasermarkierung gibt es auch kostengünstige manuelle Positionierungslasermarkierungen (siehe rechts).

● Die halbdurchlässige Folie mit dem Markenlogo wird fest an der vorgesehenen Stelle der Markierung angebracht und mit einem Handlasersender aus Nulldistanz beleuchtet.

● Der Laser durchdringt den lichtdurchlässigen Teil der halbdurchlässigen Folie und brennt auf der Edelstahloberfläche.

Reparieren

● Die kleinen Schäden, die bei allen Produktionsprozessen auftreten, sind für den Handelswert wichtig. Sie werden vor dem Spritzvorgang zur Reparaturstelle geschickt und von den Arbeitern manuell repariert.

Sprühlackierung

● Führen Sie eine Bodensprühbehandlung durch.

● Das Sprühen hat drei Zwecke: 1. Leichte und dünne Spülbecken schwerer zu machen; 2. Durch Glühen und aus anderen Gründen entstandene Brandflecken abzudecken; 3. Kondensationserscheinungen in der Küchenumgebung vorzubeugen.

●Das derzeitige Sprühverfahren für den Hausgebrauch besteht im Allgemeinen nur aus Farbe. Tatsächlich verfügt es nicht über eine Antikondensationsfunktion.

● Neben dem Sprühen werden durch das Beizen auch Brandflecken entfernt, die durch das Glühen entstanden sind.

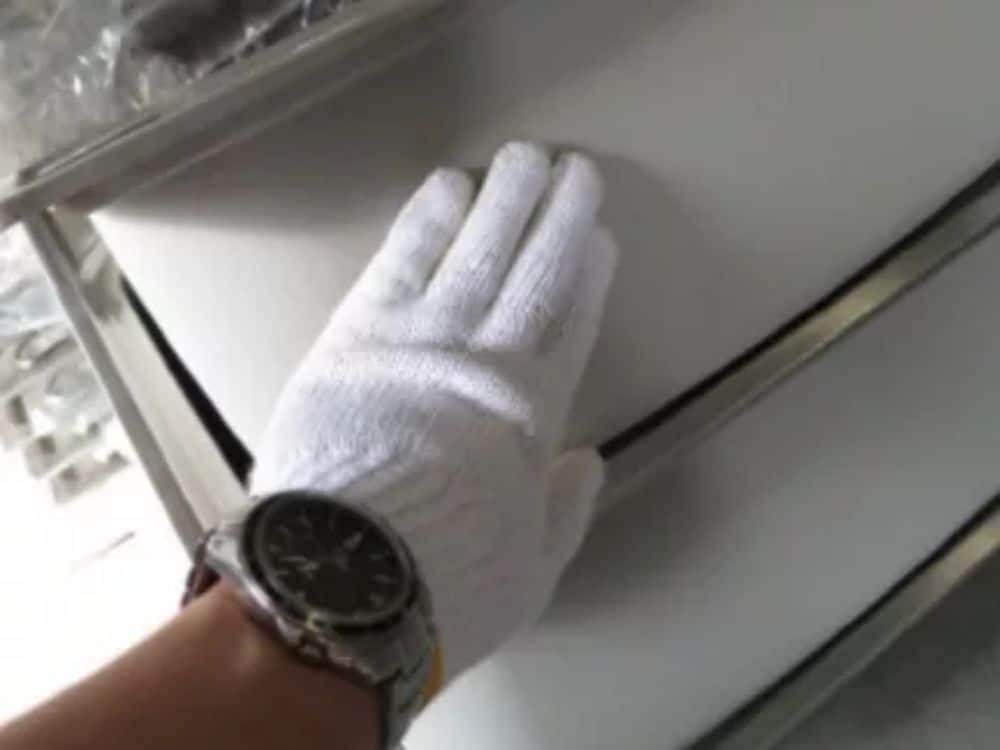

Reinigung und Verpackung

● Der Inhalt der Reinigungsarbeiten umfasst das Entfernen von Streckölrückständen, das Entfernen von Schmutz und Spritzern, das Entfernen von Schleifscheiben- und Edelstahlresten sowie das Entfernen von Fingerabdrücken und anderem Staub.

● Je nach Bestellanforderungen können Spülen in Halterungen, großen Kartons oder sogar Einzelhandelspaketen verpackt werden.

Lagerung

● Legen Sie das Produkt abschließend ins Lager und warten Sie, bis es an den vom Besteller angegebenen Ort gesendet wird.