Diseño estructural y análisis de elementos finitos de prensas hidráulicas de forja de gran tamaño

En mi recorrido por el campo de la manufactura, me he adentrado en el diseño estructural y el análisis de elementos finitos de grandes prensas hidráulicas de forjaEstas potentes máquinas son esenciales para producir componentes de alta resistencia, y su diseño requiere una cuidadosa consideración de diversos factores para garantizar la fiabilidad y la eficiencia. Mediante el análisis de elementos finitos, he podido identificar posibles debilidades en la estructura y optimizar el rendimiento. En este artículo, exploraré los aspectos clave de la forja de gran tamaño. prensa hidráulica Diseño estructural y el papel del análisis de elementos finitos en la mejora de su eficacia y durabilidad en aplicaciones industriales.

1. ¿Qué es? Prensa hidráulica de forja de gran tamaño

El cilindro de trabajo es un actuador importante de la máquina hidráulica. Convierte la energía de presión del líquido en energía mecánica. Se divide en tipo émbolo, tipo pistón, tipo oscilante y tipo telescópico según su estructura. El cilindro de trabajo de la forja de 200 MN... prensa hidráulica Adopta un tipo de émbolo, de estructura simple y fácil de fabricar. Es una forma estructural comúnmente utilizada en máquinas hidráulicas de gran tamaño. La teoría de diseño tradicional de las prensas hidráulicas es la base principal para el diseño estructural del cilindro de trabajo.

ABAQUS es experto en la resolución de problemas complejos y ha desarrollado un software de análisis de elementos finitos líder a nivel mundial. Se utiliza ampliamente en maquinaria, industria militar, química, automotriz y otros sectores industriales. Al utilizar ABAQUS para simular numéricamente el cilindro hidráulico, se puede determinar con precisión la distribución de tensiones del cilindro de trabajo y analizar la racionalidad de su diseño estructural.

2. Diseño estructural del cilindro de trabajo

Para ahorrar energía, especialmente para reducir el consumo eléctrico, la prensa hidráulica de forja grande de 200 MN utiliza seis cilindros de trabajo en tres filas. Los seis cilindros de trabajo pueden generar 200 MN de presión simultáneamente, mientras que los cuatro cilindros de trabajo pequeños a ambos lados pueden generar 80 MN de presión, y los dos cilindros de trabajo grandes centrales pueden generar 120 MN. Los cilindros de trabajo, con diferentes movimientos, pueden generar tres niveles de presión, y se pueden producir diferentes piezas forjadas para seleccionar el nivel de presión adecuado, lo que reduce considerablemente los costos. La estructura del cuerpo y la disposición del cilindro de trabajo se muestran en las imágenes 1 y 2.

Para prolongar la vida útil del cilindro de trabajo, el diseño utiliza un perno para fijar el bloque de cilindros directamente a la viga superior, es decir, el soporte inferior. Esto no solo mejora la rigidez y la resistencia de la viga superior, sino que también reduce la tensión en la pared del cilindro de trabajo.

La conexión de bisagra de bola simple es adecuada para el deslizador y los cuatro émbolos de cilindro pequeños en el lateral, y la conexión de bisagra de bola doble es el mejor método de conexión para el deslizador y los dos émbolos de cilindro maestro del medio, como se muestra en la Imagen 3a, b.

Cuando la presión de trabajo del cilindro supera los 20 MPa, el forjado de acero al carbono es el principal método de producción. El cilindro de la prensa hidráulica de forja de 200 MN trabaja a una alta presión de 31,5 MPa, y su estructura, de gran tamaño, dificulta su forja integral. Por lo tanto, se forja mediante soldadura de acero 35, normalizado y revenido, con un límite elástico de 240 MPa.

El émbolo se mueve alternativamente en el cilindro y tiene una gran influencia en el desgaste del casquillo guía y la junta, por lo que su superficie debe tener suficiente dureza y un buen acabado. Para cumplir con este requisito, el émbolo generalmente se fabrica con acero forjado al carbono con alto contenido de carbono y se somete a un tratamiento de refuerzo superficial después del mecanizado. El émbolo de la máquina hidráulica está forjado con acero 45.

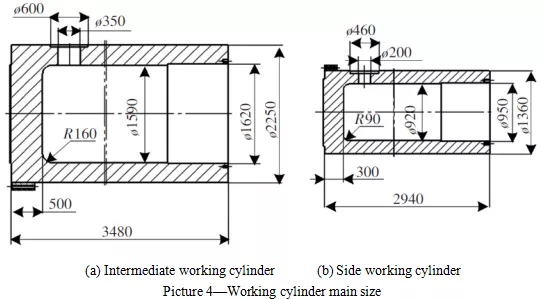

La presión nominal de trabajo del cilindro de trabajo intermedio es de 120MN, y el cálculo de diseño de sus parámetros estructurales es el siguiente:

De acuerdo con la presión total nominal F(N) que debe producir el cilindro hidráulico y la presión de trabajo del líquido seleccionada P (MPa), el diámetro del émbolo D se determina mediante la siguiente fórmula:

A partir de la fórmula (1), se calcula D = 1557,7 mm y, después del redondeo, se toma D = 1560 mm y el diámetro interior D1 del cilindro hidráulico se conecta con el émbolo.

Está relacionado con el espacio Δt de la pared interior del cilindro, y es preferible tomar 15 mm según la experiencia Δt.

Según la fórmula (2), el diámetro interior D1 del cilindro hidráulico se determina en 1590 mm. Según la fórmula empírica, el diámetro exterior D2 del cilindro hidráulico es:

[σ] tome 120 MPa, de acuerdo con la fórmula anterior (2), encuentre que el diámetro exterior D2 del cilindro hidráulico es 2153 mm y de acuerdo con la fórmula:

r1———Radio interior del cilindro (mm)

r2———Radio externo del cilindro hidráulico (mm)

Calculado por la ecuación (4), r2≥1076,5 mm, tome D2=2*r2 = 2250 mm.

Espesor del fondo del cilindro: t=(1,5~2)*(r2-r1) (5)

La presión nominal de los cuatro cilindros de trabajo laterales es de 80 MPa. De igual forma, los parámetros estructurales del cilindro de trabajo lateral se pueden obtener preliminarmente de la siguiente manera:

Diámetro del émbolo D=900 mm, Δt=10 mm, diámetro interior del cilindro hidráulico D1=920 mm, diámetro exterior D2=1360 mm, espesor del fondo del cilindro t=300 mm.

3. Simulación numérica y análisis de resultados del cilindro de trabajo.

Actualmente, la mayoría de los cilindros de las grandes prensas hidráulicas de forja utilizan el algoritmo empírico de la mecánica elástica. Según los parámetros básicos de diseño, estos se determinan con referencia a datos relevantes y, posteriormente, se realiza la comprobación de resistencia según el modelo mecánico simplificado. Sin embargo, debido a la compleja estructura del cilindro hidráulico, resulta difícil establecer modelos mecánicos y matemáticos precisos, especialmente en la zona de concentración de tensiones. Mediante el método de elementos finitos para el cálculo del cilindro hidráulico, se puede determinar con precisión la distribución de tensiones y, posteriormente, analizar la racionalidad del diseño estructural. Las dimensiones principales del cilindro de trabajo se muestran en la Figura 4.

3.1 Establecimiento del modelo de elementos finitos

3.1.1 Modelo estructural y división de unidades

Para que el cálculo del cilindro de trabajo se acerque más a las condiciones reales, los seis cilindros de trabajo se ensamblan con la viga superior según las condiciones reales. Dado que la deformación de la viga inferior tiene poco efecto en el cilindro de trabajo, el modelo de columna se intercepta a la mitad de la altura.

El tipo de rejilla del cilindro de trabajo se selecciona como la unidad tetraédrica C3D4, y los detalles del filete inferior del cilindro, la entrada de aceite y el orificio roscado están engranados y subdivididos. Los cuatro cilindros laterales se dividen en 940.000 unidades, y los dos cilindros maestros centrales se dividen en 1,2 millones de unidades.

3.1.2 Condiciones de contorno

(1) Se aplica una presión uniforme de 31,5 MPa a la superficie de la pared interior del cilindro de trabajo y la presión del líquido se distribuye debajo de la pared interior del cilindro de trabajo.

(2) El coeficiente de fricción μ se establece en 0,1 y el tipo de contacto se selecciona como contacto superficie-superficie estándar.

(3) Establezca las propiedades del material del cilindro de trabajo: la relación de Poisson λ es 0,3 y el módulo elástico E es 206 000 MPa.

(4) La palanca del bloque de la viga superior está preapretada: φ200 mm (10 piezas), la fuerza de preapretado única se establece en 4000 kN y el modo de preapretado adopta la carga del perno.

(5) Pretensado de la barra de la columna: La fuerza de pretensado debe ser moderada, ya que dañará la barra de unión; de lo contrario, la zona de contacto entre la viga y la columna se abrirá debido a una fuerza de pretensado demasiado baja. La precarga total se considera 1,4 veces la presión nominal; 280 MN es la más adecuada. Entre ellas, la precarga individual de 10 barras de tiro de φ400 mm se establece en 17 500 kN; la precarga individual de 12 barras de tiro de φ320 mm se establece en 11 200 kN; el método de precarga utiliza la carga de perno.

(6) La condición de contorno de la sección sólida se aplica a la sección media de la columna.

Su modelo numérico se muestra en la Figura 5:

3.2 Resultados y análisis de la simulación

Después del cálculo del modelo numérico del cilindro de trabajo, se observa y analiza la nube de tensiones equivalente del cilindro de trabajo.

3.2.1 Resultados de la simulación y análisis del cilindro principal de trabajo intermedio

Se abre el cilindro principal de trabajo para observar la distribución de tensiones internas y externas. El diagrama de la nube de tensiones equivalente del cilindro principal de trabajo intermedio se muestra en la Imagen 6.

El análisis de la nube de distribución de tensiones equivalentes del cilindro principal de trabajo muestra los siguientes resultados:

(1) El valor promedio de la distribución de tensión equivalente cerca del orificio de llenado interno del cilindro de trabajo es el más alto, entre 105 y 120 MPa. El punto máximo de la tensión equivalente es de 119 MPa, y se encuentra en la pared interna del cilindro de trabajo, cerca de la parte inferior del orificio de llenado de líquido.

(2) El valor de tensión equivalente de la pared interior de la parte cilíndrica de pared gruesa del cilindro de trabajo es relativamente alto y la distribución de tensión equivalente es relativamente uniforme entre 95 y 115 MPa.

(3) El valor de tensión equivalente en la parte inferior del cilindro de trabajo es relativamente bajo, entre 68 y 85 MPa.

(4) La pared exterior de la parte cilíndrica de pared gruesa del cilindro de trabajo tiene el valor de tensión equivalente más bajo y el valor de tensión equivalente máximo es de solo 60 MP.

Los resultados numéricos muestran que la tensión equivalente máxima del cilindro de trabajo principal ocurre cerca del puerto de llenado de líquido de la pared interior, el valor es 119MP, y el material del cilindro del cilindro de trabajo acero 35 tiene un límite elástico de 240MPa después del tratamiento térmico y su factor de seguridad es mayor que 2. Se puede demostrar además que la resistencia del cilindro de trabajo principal cumple con los requisitos de diseño.

3.2.2 Resultados de la simulación del cilindro de trabajo lateral

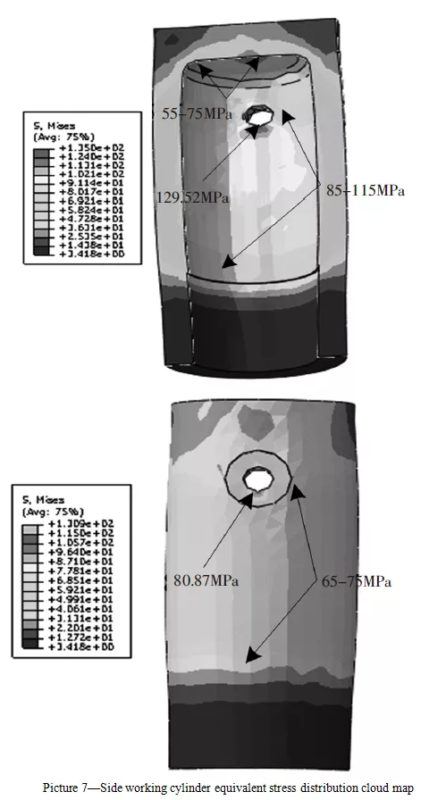

La imagen 7 muestra la nube de tensión equivalente del cilindro lateral.

Se realiza el análisis de la nube de distribución de tensiones equivalentes del cilindro de trabajo lateral, obteniéndose los siguientes resultados:

(1) La tensión equivalente máxima se genera cerca del puerto de llenado de líquido y su valor de tensión equivalente es 129,5 MPa.

(2) La distribución de tensión equivalente de la parte cilíndrica de pared gruesa de la pared interior del cilindro es relativamente uniforme, y el valor de tensión equivalente es mayor, y el valor de tensión equivalente es de 85 ~ 110 MPa.

(3) La pared interior del cilindro de trabajo lateral y la superficie exterior del cilindro tienen una distribución de tensión uniforme, y la tensión equivalente es baja, y el valor de la tensión equivalente está en su mayoría por debajo de 75 MPa.

El cilindro de trabajo lateral está hecho de acero 35. Tras el tratamiento térmico, su límite elástico es de 240 MPa. Los resultados del cálculo numérico indican que la tensión equivalente máxima del cilindro es de 130 MPa, y el factor de seguridad es de 1,85. Por lo tanto, la resistencia del cilindro de trabajo lateral cumple con los requisitos de diseño.

4. Conclusión

En este artículo, se utiliza la teoría de diseño tradicional de prensas hidráulicas de forja de gran tamaño para calcular el cilindro de trabajo de una prensa hidráulica de forja de 200 MN mediante una fórmula. Posteriormente, se utiliza el software de análisis de elementos finitos ABAQUS para modelar el conjunto del cilindro de trabajo en tres dimensiones y realizar la simulación estática de elementos finitos. Mediante el análisis de la tensión equivalente de los resultados de la simulación del cilindro de trabajo, se comprueba que su resistencia cumple con los requisitos de diseño, lo que demuestra que el resultado del cálculo con la fórmula tradicional es correcto y viable en la especificación de diseño del cilindro hidráulico.