Проектирование конструкции большого ковочного гидравлического пресса и анализ методом конечных элементов

В своем путешествии в сфере производства я углубился в структурное проектирование и конечно-элементный анализ большие ковочные гидравлические прессыЭти мощные машины необходимы для производства высокопрочных деталей, и их конструкция требует тщательного учёта различных факторов для обеспечения надёжности и эффективности. Используя метод конечных элементов, мне удалось выявить потенциальные уязвимые места в конструкции и оптимизировать производительность. В этой статье я рассмотрю ключевые аспекты крупногабаритной ковки. гидравлический пресс структурное проектирование и роль конечно-элементного анализа в повышении их эффективности и долговечности в промышленных применениях.

1. Что такое Большой ковочный гидравлический пресс

Рабочий цилиндр является важным исполнительным механизмом гидромашины. Он преобразует энергию давления жидкости в механическую энергию. В зависимости от конструкции цилиндры подразделяются на плунжерные, поршневые, поворотные и телескопические. Рабочий цилиндр поковки 200 МН гидравлический пресс В конструкции рабочего цилиндра используется плунжерный тип, отличающийся простотой конструкции и лёгкостью изготовления. Этот тип конструкции широко используется в крупных гидравлических машинах. Традиционная теория проектирования гидравлических прессов является основой для проектирования рабочего цилиндра.

ABAQUS обладает опытом решения сложных задач и разработала передовое программное обеспечение для конечно-элементного анализа. Оно широко используется в машиностроении, военной, химической, автомобильной и других отраслях промышленности. Используя ABAQUS для численного моделирования гидроцилиндра, можно точно определить распределение напряжений в рабочем цилиндре и проанализировать рациональность его структурной конструкции.

2. Конструктивная схема рабочего цилиндра

В целях экономии энергии, особенно для снижения расхода энергии, крупногабаритный ковочный гидравлический пресс усилием 200 МН оснащен шестью рабочими цилиндрами, расположенными в три ряда. Шесть рабочих цилиндров одновременно создают давление 200 МН, четыре малых рабочих цилиндра по обеим сторонам – 80 МН, а два больших рабочих цилиндра посередине – 120 МН. Рабочие цилиндры с различными перемещениями обеспечивают 3 уровня давления, что позволяет производить различные поковки, выбирая соответствующий уровень давления, что значительно снижает затраты. Конструкция корпуса и расположение рабочего цилиндра показаны на рисунках 1 и 2.

Для повышения ресурса рабочего цилиндра конструкция предусматривает непосредственное крепление блока цилиндров к верхней балке болтом, то есть использование нижней опоры. Это не только повышает жёсткость и прочность верхней балки, но и снижает напряжение в стенках цилиндра рабочего цилиндра.

Соединение с одним шариковым шарниром подходит для ползуна и четырех малых плунжеров цилиндра по бокам, а соединение с двумя шариковыми шарнирами является наилучшим способом соединения для ползуна и двух средних плунжеров главного цилиндра, как показано на рисунке 3a, b.

При рабочем давлении в рабочем цилиндре свыше 20 МПа основным способом изготовления рабочих цилиндров является ковка углеродистой стали. Рабочий цилиндр ковочного гидравлического пресса усилием 200 МН работает под высоким давлением 31,5 МПа, а его конструкция имеет большие размеры и затрудняет ковку в целом. Поэтому он изготавливается методом сварки из стали марки 35, нормализуется и закаливается, а его предел текучести составляет 240 МПа.

Плунжер совершает возвратно-поступательное движение в цилиндре и оказывает значительное влияние на износ направляющей втулки и уплотнения, поэтому поверхность плунжера должна иметь достаточную твёрдость и качественную обработку. Для выполнения этого требования плунжер, как правило, изготавливается из углеродистой кованой стали с высоким содержанием углерода и подвергается поверхностному упрочнению после механической обработки. Плунжер гидромашины выковывается из стали 45.

Номинальное рабочее давление промежуточного рабочего цилиндра составляет 120 МН, а проектный расчет его конструктивных параметров следующий:

Исходя из номинального полного давления F(N), которое должен создавать гидроцилиндр, и выбранного рабочего давления жидкости P (МПа), диаметр плунжера D определяется по следующей формуле:

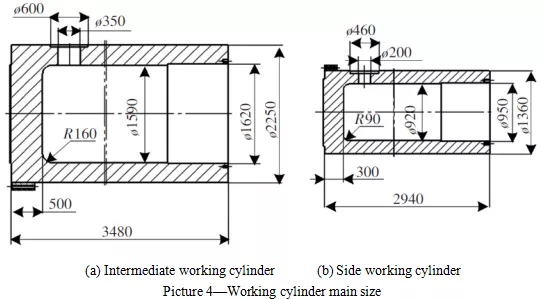

Из формулы (1) вычисляем D=1557,7мм, а после округления принимаем D=1560мм, а внутренний диаметр D1 гидроцилиндра соединяем с плунжером.

Он связан с зазором Δt внутренней стенки цилиндра, и согласно опыту Δt предпочтительнее брать 15 мм.

По приведённой выше формуле (2) внутренний диаметр гидроцилиндра D1 определяется равным 1590 мм. По эмпирической формуле наружный диаметр гидроцилиндра D2 равен:

[σ] принимаем 120 МПа, по приведенной выше формуле (2) находим наружный диаметр D2 гидроцилиндра, который равен 2153 мм, и по формуле:

r1———Внутренний радиус цилиндра (мм)

r2———Внешний радиус гидроцилиндра (мм)

Рассчитываем по уравнению (4), r2≥1076,5мм, принимаем D2=2*r2 = 2250мм.

Толщина дна цилиндра: t=(1,5~2)*(r2-r1) (5)

Номинальное давление четырёх рабочих цилиндров на стороне составляет 80 МПа. Аналогично, конструктивные параметры бокового рабочего цилиндра можно предварительно получить следующим образом:

Диаметр плунжера D=900мм, Δt=10мм, внутренний диаметр гидроцилиндра D1=920мм, наружный диаметр D2=1360мм, толщина днища цилиндра t=300мм.

3. Численное моделирование и анализ результатов рабочего цилиндра

В настоящее время большинство цилиндров крупных ковочных гидравлических прессов рассчитываются эмпирическим методом упругой механики. Исходя из основных конструктивных параметров, определяются основные конструктивные параметры на основе соответствующих данных, после чего проводится проверка прочности по упрощенной механической модели. Однако, ввиду сложной конструкции гидроцилиндра, создание точных механических и математических моделей затруднено, особенно в зоне концентрации напряжений. Метод конечных элементов позволяет точно определить распределение напряжений в гидроцилиндре, а затем проанализировать рациональность его конструкции. Основные размеры рабочего цилиндра показаны на рисунке 4.

3.1 Создание конечно-элементной модели

3.1.1 Структурная модель и разделение блоков

Для приближения расчёта рабочего цилиндра к реальному рабочему состоянию шесть рабочих цилиндров собраны с верхней балкой в соответствии с реальными условиями. Учитывая, что деформация нижней балки мало влияет на рабочий цилиндр, модель колонны укорочена на половину высоты.

В качестве сетки рабочего цилиндра выбран тетраэдрический блок C3D4, а детали нижнего галтеля цилиндра, масляного впуска и резьбового отверстия сечены и разделены. Четыре боковых цилиндра разделены на 940 000 блоков, а два центральных главных цилиндра разделены на 1,2 миллиона блоков.

3.1.2 Граничные условия

(1) К внутренней поверхности стенки рабочего цилиндра приложено равномерное давление 31,5 МПа, а давление жидкости распределено под внутренней стенкой рабочего цилиндра.

(2) Коэффициент трения μ устанавливается равным 0,1, а тип контакта выбирается как стандартный контакт поверхность-поверхность.

(3) Задайте свойства материала рабочего цилиндра: коэффициент Пуассона λ равен 0,3, а модуль упругости E равен 206 000 МПа.

(4) Верхний рычаг блока балки предварительно затянут: φ200 мм (10 шт.), единичное усилие предварительной затяжки установлено на 4000 кН, а режим предварительной затяжки использует нагрузку болта.

(5) Предварительная затяжка стержня колонны: Сила предварительной затяжки должна быть умеренной, иначе она разрушит стержень; наоборот, контактная часть балки и колонны будет раскрыта из-за слишком малого усилия предварительной затяжки. Общий предварительный натяг принимается равным 1,4 номинального давления, наиболее подходящим является 280 МН. Из них: единичный предварительный натяг для 10 стержней диаметром 400 мм составляет 17 500 кН; единичный предварительный натяг для 12 стержней диаметром 320 мм составляет 11 200 кН; метод предварительного натяжения – болтовое натяжение.

(6) К среднему сечению колонны применяется граничное условие сплошного сечения.

Его численная модель показана на рисунке 5:

3.2 Результаты моделирования и анализ

После расчета численной модели рабочего цилиндра наблюдается и анализируется эквивалентное облако напряжений рабочего цилиндра.

3.2.1 Результаты моделирования и анализа промежуточного главного рабочего цилиндра

Главный рабочий цилиндр разрезается для наблюдения распределения внутренних и внешних напряжений. Диаграмма эквивалентного облака напряжений промежуточного главного рабочего цилиндра представлена на рисунке 6.

Анализ облака распределения эквивалентных напряжений главного рабочего цилиндра показывает следующие результаты:

(1) Среднее значение распределения эквивалентных напряжений вблизи внутреннего заправочного отверстия рабочего цилиндра достигает максимума и находится в диапазоне от 105 до 120 МПа. Наивысшая точка эквивалентного напряжения составляет 119 МПа и расположена на внутренней стенке рабочего цилиндра вблизи нижней части заправочного отверстия для жидкости.

(2) Значение эквивалентного напряжения внутренней стенки толстостенной цилиндрической части рабочего цилиндра относительно высокое, а распределение эквивалентного напряжения относительно равномерное и составляет от 95 до 115 МПа.

(3) Значение эквивалентного напряжения в нижней части рабочего цилиндра относительно низкое и составляет от 68 до 85 МПа.

(4) Наименьшее значение эквивалентного напряжения имеет наружная стенка толстостенной цилиндрической части рабочего цилиндра, а максимальное значение эквивалентного напряжения составляет всего 60 МПа.

Численные результаты показывают, что максимальное эквивалентное напряжение основного рабочего цилиндра возникает вблизи отверстия для заливки жидкости во внутренней стенке, его значение составляет 119 МПа, а материал цилиндра рабочего цилиндра — сталь 35 — имеет предел текучести 240 МПа после термической обработки, а его коэффициент запаса прочности превышает 2. Кроме того, можно доказать, что прочность основного рабочего цилиндра соответствует проектным требованиям.

3.2.2 Результаты моделирования бокового рабочего цилиндра

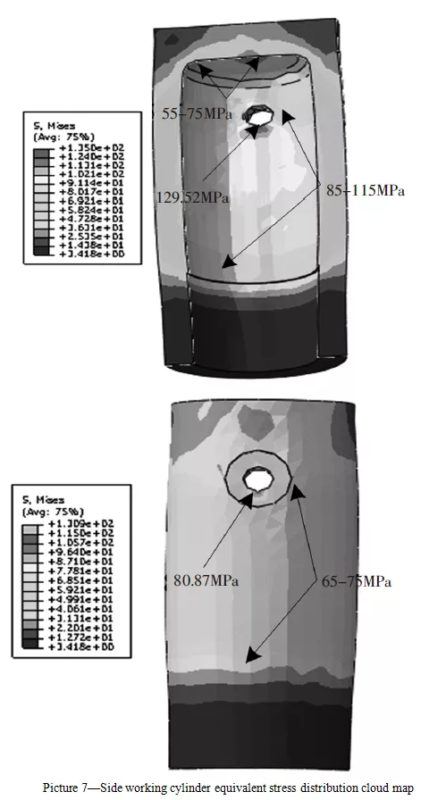

На рисунке 7 показано эквивалентное облако напряжений бокового цилиндра.

Проведен анализ облака эквивалентных напряжений бокового рабочего цилиндра и получены следующие результаты:

(1) Максимальное эквивалентное напряжение создается вблизи отверстия для наполнения жидкостью, а его значение эквивалентного напряжения составляет 129,5 МПа.

(2) Распределение эквивалентных напряжений толстостенной цилиндрической части внутренней стенки цилиндра относительно равномерно, а величина эквивалентных напряжений выше и составляет 85~110 МПа.

(3) Внутренняя стенка бокового рабочего цилиндра и внешняя поверхность цилиндра имеют равномерное распределение напряжений, а эквивалентное напряжение низкое, а значение эквивалентного напряжения в основном ниже 75 МПа.

Материал бокового рабочего цилиндра – сталь 35. После термообработки предел текучести составляет 240 МПа. Результаты численного расчёта показывают, что максимальное эквивалентное напряжение бокового рабочего цилиндра составляет 130 МПа, а коэффициент запаса прочности равен 1,85. Таким образом, прочность бокового рабочего цилиндра соответствует проектным требованиям.

4. Заключение

В данной работе для расчета рабочего цилиндра ковочного гидравлического пресса усилием 200 МН используется традиционная теория проектирования крупногабаритных ковочных гидравлических прессов. Затем с помощью программного обеспечения ABAQUS для конечно-элементного анализа был выполнен расчет трехмерной модели рабочего цилиндра, а также статический расчет методом конечных элементов. Анализ эквивалентных напряжений, полученных в результате моделирования рабочего цилиндра, показал, что прочность рабочего цилиндра соответствует проектным требованиям, что еще раз подтверждает корректность расчета по традиционной формуле и возможность его применения в технических условиях на рабочий цилиндр гидроцилиндра.