Progettazione strutturale e analisi degli elementi finiti di una grande pressa idraulica per forgiatura

Nel mio percorso nel campo della produzione, mi sono immerso nella progettazione strutturale e nell'analisi degli elementi finiti di grandi presse idrauliche per forgiaturaQuesti potenti macchinari sono essenziali per la produzione di componenti ad alta resistenza e la loro progettazione richiede un'attenta valutazione di diversi fattori per garantire affidabilità ed efficienza. Utilizzando l'analisi agli elementi finiti, sono stato in grado di identificare potenziali punti deboli nella struttura e ottimizzare le prestazioni. In questo articolo, esplorerò gli aspetti chiave della forgiatura di grandi dimensioni. pressa idraulica progettazione strutturale e ruolo dell'analisi degli elementi finiti nel migliorarne l'efficacia e la durata nelle applicazioni industriali.

1. Che cosa è Grande pressa idraulica per forgiatura

Il cilindro di lavoro è un importante attuatore della macchina idraulica. Converte l'energia di pressione del liquido in energia meccanica. Si divide in tipo a stantuffo, tipo a pistone, tipo a battente e tipo telescopico a seconda del tipo di struttura. Il cilindro di lavoro della forgiatura da 200 MN pressa idraulica Adotta un tipo a stantuffo, dalla struttura semplice e di facile fabbricazione. Si tratta di una forma strutturale comunemente utilizzata nelle grandi macchine idrauliche. La teoria progettuale tradizionale della pressa idraulica è la base principale per la progettazione strutturale del cilindro di lavoro.

ABAQUS è specializzato nella risoluzione di problemi complessi e ha sviluppato un software di analisi agli elementi finiti leader a livello mondiale. È ampiamente utilizzato in ambito meccanico, militare, chimico, automobilistico e in altri settori industriali. Utilizzando ABAQUS per simulare numericamente il cilindro idraulico, è possibile determinare con precisione la distribuzione delle sollecitazioni del cilindro di lavoro e analizzare la razionalità della sua progettazione strutturale.

2. Progettazione strutturale del cilindro di lavoro

Per risparmiare energia, in particolare per ridurre il consumo di energia, la pressa idraulica per forgiatura di grandi dimensioni da 200 MN utilizza sei cilindri di lavoro su tre file. I 6 cilindri di lavoro possono generare 200 MN di pressione contemporaneamente, mentre i 4 cilindri di lavoro piccoli su entrambi i lati possono generare 80 MN di pressione, mentre i 2 cilindri di lavoro grandi centrali possono generare 120 MN di pressione. I cilindri di lavoro con movimenti diversi possono generare 3 livelli di pressione e possono essere prodotti diversi pezzi forgiati per selezionare il livello di pressione corrispondente, con un notevole risparmio sui costi. La struttura del corpo e la disposizione del cilindro di lavoro sono mostrate nelle Figure 1 e 2.

Per migliorare la durata del cilindro di lavoro, il progetto prevede l'utilizzo diretto del bullone per fissare il blocco cilindri alla trave superiore, ovvero il supporto inferiore. Ciò non solo migliora la rigidità e la resistenza della trave superiore, ma riduce anche le sollecitazioni sulle pareti del cilindro di lavoro.

Il collegamento con cerniera a sfera singola è adatto per il cursore e i quattro piccoli pistoni del cilindro laterale, mentre il collegamento con cerniera a doppia sfera è il metodo di collegamento migliore per il cursore e i due pistoni del cilindro principale centrali, come mostrato nelle figure 3a e b.

Quando la pressione di esercizio del cilindro di lavoro è superiore a 20 MPa, la forgiatura dell'acciaio al carbonio è la principale modalità di produzione del cilindro di lavoro. Il cilindro di lavoro della pressa idraulica per forgiatura da 200 MN lavora all'elevata pressione di 31,5 MPa e, data la sua struttura di grandi dimensioni, è difficile da forgiare integralmente. Pertanto, viene forgiato mediante saldatura di acciaio 35, normalizzato e temprato, con un limite di snervamento di 240 MPa.

Lo stantuffo si muove alternativamente nel cilindro e influisce notevolmente sull'usura del manicotto di guida e della guarnizione, pertanto la superficie dello stantuffo deve presentare una durezza adeguata e una buona finitura superficiale. Per soddisfare questo requisito, lo stantuffo è generalmente realizzato in acciaio forgiato ad alto tenore di carbonio e sottoposto a trattamento di rinforzo superficiale dopo la lavorazione. Lo stantuffo della macchina idraulica è forgiato in acciaio 45.

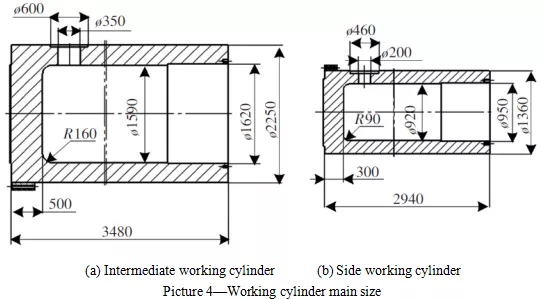

La pressione di esercizio nominale del cilindro di lavoro intermedio è 120 MN e il calcolo progettuale dei suoi parametri strutturali è il seguente:

In base alla pressione totale nominale F(N) che il cilindro idraulico deve produrre e alla pressione di esercizio del liquido selezionata P (MPa), il diametro dello stantuffo D è determinato dalla seguente formula:

Dalla formula (1) si calcola D=1557,7 mm e, dopo l'arrotondamento, si prende D=1560 mm e si collega il diametro interno D1 del cilindro idraulico allo stantuffo.

È correlato allo spazio Δt della parete interna del cilindro ed è preferibile prendere 15 mm in base al Δt dell'esperienza.

Secondo la formula (2) sopra riportata, il diametro interno D1 del cilindro idraulico è pari a 1590 mm. Secondo la formula empirica, il diametro esterno D2 del cilindro idraulico è:

[σ] prendi 120 MPa, secondo la formula sopra (2), trova il diametro esterno D2 del cilindro idraulico è 2153 mm e secondo la formula:

r1———Raggio interno del cilindro (mm)

r2———Raggio esterno del cilindro idraulico (mm)

Calcolato dall'equazione (4), r2≥1076,5 mm, prendi D2=2*r2 = 2250 mm.

Spessore del fondo del cilindro: t=(1,5~2)*(r2-r1) (5)

La pressione nominale dei quattro cilindri di lavoro laterali è di 80 MPa. Analogamente, i parametri strutturali del cilindro di lavoro laterale possono essere ottenuti preliminarmente come segue:

Diametro stantuffo D=900mm, Δt=10mm, diametro interno cilindro idraulico D1=920mm, diametro esterno D2=1360mm, spessore fondo cilindro t=300mm.

3. Simulazione numerica e analisi dei risultati del cilindro di lavoro

Attualmente, la maggior parte dei cilindri delle presse idrauliche per forgiatura di grandi dimensioni utilizza l'algoritmo empirico della meccanica elastica. In base ai parametri di progettazione di base, i parametri di progettazione di base vengono determinati con riferimento ai dati rilevanti, quindi la verifica della resistenza viene eseguita secondo il modello meccanico semplificato. Tuttavia, a causa della complessa struttura del cilindro idraulico, è difficile stabilire modelli meccanici e matematici accurati, soprattutto nella zona di concentrazione delle sollecitazioni. Utilizzando il metodo degli elementi finiti per il calcolo del cilindro idraulico, è possibile determinare con precisione la distribuzione delle sollecitazioni del cilindro idraulico, per poi analizzarne la razionalità progettuale strutturale. Le dimensioni principali del cilindro di lavoro sono mostrate nella Figura 4.

3.1 Definizione del modello ad elementi finiti

3.1.1 Modello strutturale e divisione unitaria

Per rendere il calcolo del cilindro di lavoro più vicino alle condizioni di lavoro effettive, i sei cilindri di lavoro vengono assemblati con la trave superiore in base alle condizioni effettive. Considerando che la deformazione della trave inferiore ha scarso effetto sul cilindro di lavoro, il modello della colonna viene intercettato a metà altezza.

Il tipo di griglia del cilindro di lavoro è selezionato come unità tetraedrica C3D4 e i dettagli del raccordo inferiore del cilindro, dell'ingresso dell'olio e del foro filettato sono ingranati e suddivisi. I quattro cilindri laterali sono suddivisi in 940.000 unità e i 2 cilindri centrali sono suddivisi in 1,2 milioni di unità.

3.1.2 Condizioni al contorno

(1) Una pressione uniforme di 31,5 MPa viene applicata alla superficie della parete interna del cilindro di lavoro e la pressione del liquido viene distribuita al di sotto della parete interna del cilindro di lavoro.

(2) Il coefficiente di attrito μ è impostato su 0,1 e il tipo di contatto è selezionato come contatto superficie-superficie standard.

(3) Impostare le proprietà del materiale del cilindro di lavoro: il coefficiente di Poisson λ è 0,3 e il modulo elastico E è 206.000 MPa.

(4) La leva del blocco della trave superiore è pre-serrata: φ200mm (10 pezzi), la forza di pre-serraggio singola è impostata su 4000kN e la modalità di pre-serraggio adotta il carico del bullone.

(5) Pre-serraggio del tirante della colonna: la forza di pre-serraggio deve essere moderata, altrimenti il tirante verrà danneggiato; al contrario, la parte di contatto tra trave e colonna verrà aperta a causa di una forza di pre-serraggio troppo ridotta. Il precarico complessivo è considerato pari a 1,4 volte la pressione nominale; 280 MN è più adatto. Tra questi, il precarico singolo di 10 barre di trazione da φ400 mm è impostato a 17500 kN; il precarico singolo di 12 barre di trazione da φ320 mm è impostato a 11200 kN; il metodo di precarico utilizza il carico del bullone.

(6) La condizione al contorno della sezione solida è applicata alla sezione centrale della colonna.

Il suo modello numerico è mostrato nella Figura 5:

3.2 Risultati e analisi della simulazione

Dopo il calcolo del modello numerico del cilindro di lavoro, viene osservata e analizzata la nuvola di stress equivalente del cilindro di lavoro.

3.2.1 Risultati della simulazione e analisi del cilindro di lavoro principale intermedio

Il cilindro di lavoro principale viene aperto per osservare la distribuzione delle sollecitazioni interne ed esterne al cilindro di lavoro. Il diagramma della nuvola di sollecitazioni equivalenti del cilindro di lavoro principale intermedio è mostrato nella Figura 6:

L'analisi della nuvola di distribuzione delle sollecitazioni equivalenti del cilindro di lavoro principale mostra i seguenti risultati:

(1) Il valore medio della distribuzione dello stress equivalente in prossimità della porta di riempimento interna del cilindro di lavoro è il più alto, compreso tra 105 e 120 MPa. Il punto più alto dello stress equivalente è 119 MPa e la posizione è sulla parete interna del cilindro di lavoro, in prossimità della parte inferiore della porta di riempimento del liquido.

(2) Il valore di sollecitazione equivalente della parete interna della parte cilindrica a parete spessa del cilindro di lavoro è relativamente elevato e la distribuzione della sollecitazione equivalente è relativamente uniforme tra 95 e 115 MPa.

(3) Il valore di sollecitazione equivalente sul fondo del cilindro di lavoro è relativamente basso, compreso tra 68 e 85 MPa.

(4) La parete esterna della parte cilindrica a parete spessa del cilindro di lavoro ha il valore di sollecitazione equivalente più basso, mentre il valore di sollecitazione equivalente massimo è di soli 60 MP.

I risultati numerici mostrano che la massima sollecitazione equivalente del cilindro di lavoro principale si verifica in prossimità della porta di riempimento del liquido della parete interna, il valore è 119MP, e il materiale del cilindro di lavoro in acciaio 35 ha un limite di snervamento di 240MPa dopo il trattamento termico, e il suo fattore di sicurezza è maggiore di 2. Si può ulteriormente dimostrare che la resistenza del cilindro di lavoro principale soddisfa i requisiti di progettazione.

3.2.2 Risultati della simulazione del cilindro di lavoro laterale

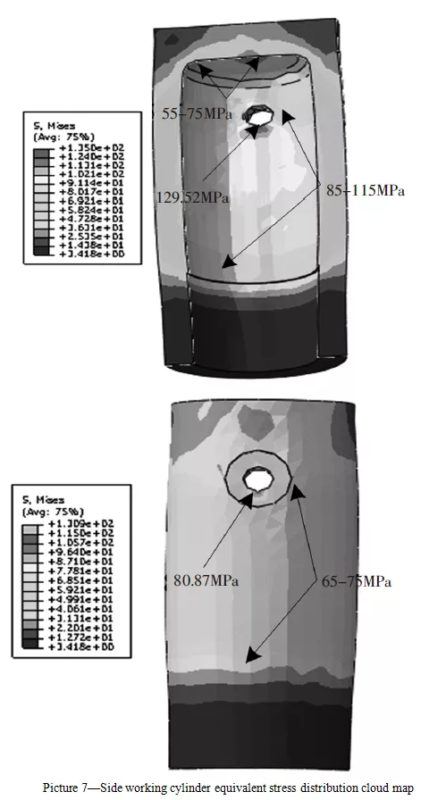

La figura 7 mostra la nuvola di stress equivalente del cilindro laterale.

Viene eseguita l'analisi della nuvola di distribuzione delle sollecitazioni equivalenti del cilindro di lavoro laterale e si ottengono i seguenti risultati:

(1) La sollecitazione equivalente massima viene generata in prossimità della porta di riempimento del liquido e il suo valore di sollecitazione equivalente è 129,5 MPa.

(2) La distribuzione dello stress equivalente della parte cilindrica a parete spessa della parete interna del cilindro è relativamente uniforme e il valore dello stress equivalente è più elevato, ed è 85~110 MPa.

(3) La parete interna del cilindro di lavoro laterale e la superficie esterna del cilindro hanno una distribuzione uniforme della sollecitazione, la sollecitazione equivalente è bassa e il valore della sollecitazione equivalente è per lo più inferiore a 75 MPa.

Il materiale del cilindro di lavoro laterale è realizzato in acciaio 35. Dopo il trattamento termico, il limite di snervamento è di 240 MPa. I risultati del calcolo numerico mostrano che la sollecitazione equivalente massima del cilindro di lavoro laterale è di 130 MPa e il fattore di sicurezza è pari a 1,85. Pertanto, la resistenza del cilindro di lavoro laterale soddisfa i requisiti di progettazione.

4. Conclusion

In questo articolo, la teoria di progettazione tradizionale delle grandi presse idrauliche per forgiatura viene utilizzata per calcolare il cilindro di lavoro di una pressa idraulica per forgiatura da 200 MN mediante un calcolo di formula. Successivamente, il software di analisi agli elementi finiti ABAQUS viene utilizzato per modellare l'assieme del cilindro di lavoro in tre dimensioni e per il calcolo di simulazione statica agli elementi finiti. Attraverso l'analisi dello sforzo equivalente dei risultati della simulazione del cilindro di lavoro, la resistenza del cilindro di lavoro soddisfa i requisiti di progettazione, il che dimostra ulteriormente che il risultato del calcolo della formula tradizionale è corretto e fattibile nelle specifiche di progettazione del cilindro di lavoro del cilindro idraulico.