Comment maîtriser une machine à rouler en peu de temps

Qu'est-ce qu'une machine à rouler

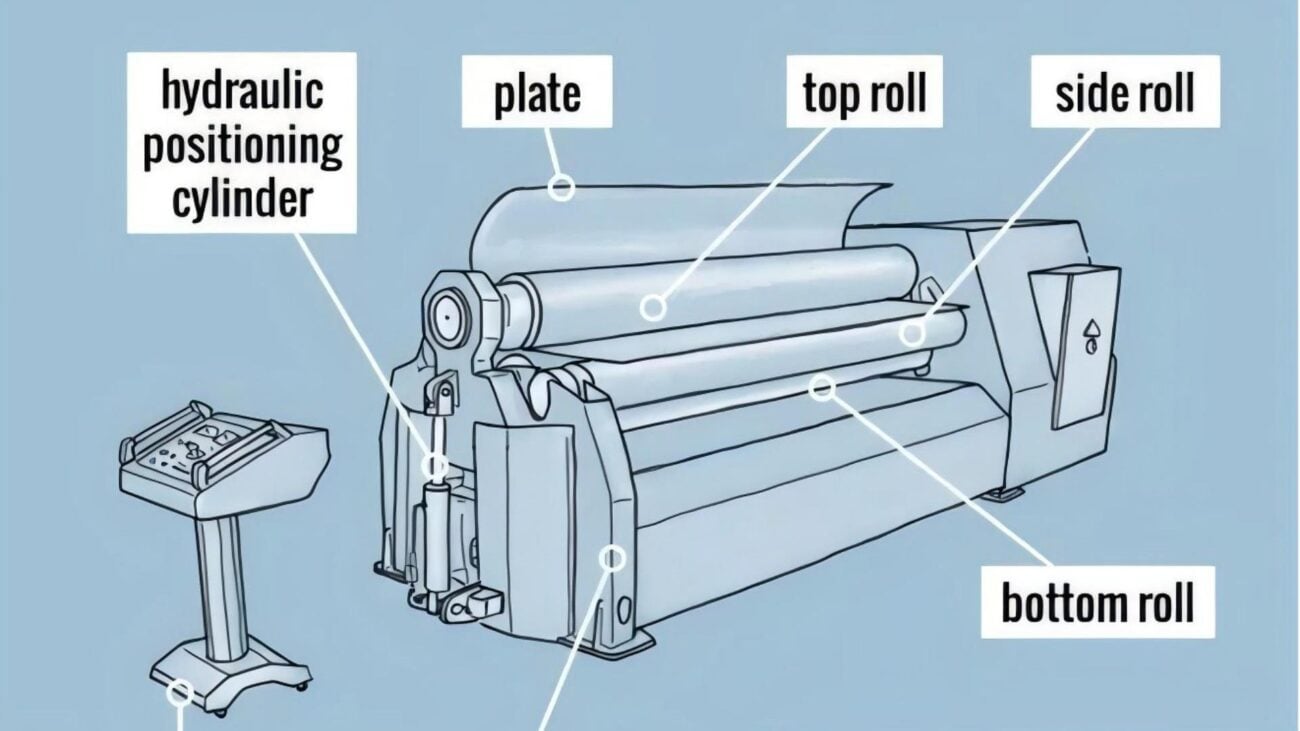

Une machine à laminer, également appelée laminoir, est un appareil utilisé en métallurgie pour façonner le métal en le faisant passer entre deux ou plusieurs rouleaux rotatifs. Ce procédé, appelé laminage, est l'une des méthodes de formage les plus courantes. Il permet de créer des tôles, des plaques, des barres ou d'autres formes uniformes à partir de métal brut. Les machines à laminer sont essentielles dans des secteurs tels que l'automobile, la construction, l'aérospatiale et l'industrie manufacturière.

Grâce au rouleau rotatif, la méthode de pliage de la tôle sous l'action et le frottement du rouleau est appelée laminage. En production, la plieuse à trois rouleaux est la plus couramment utilisée.

Principes de base de la machine à rouler

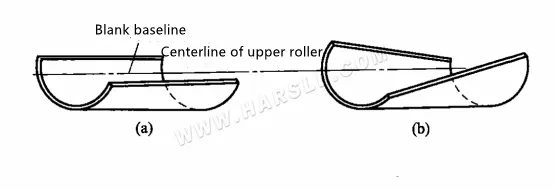

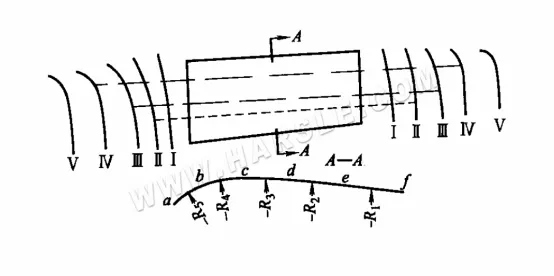

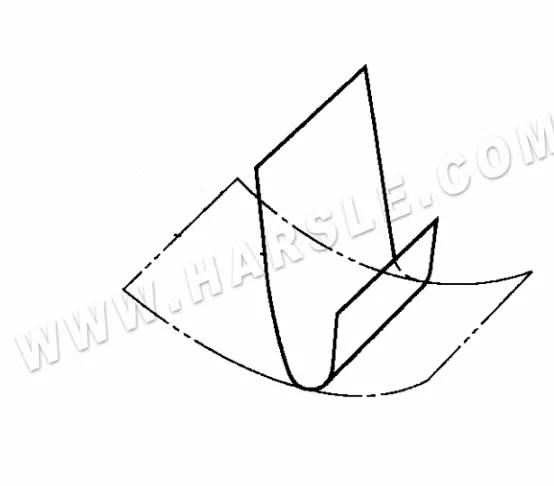

Le principe de base de machine à rouler La figure ci-dessous illustre ce phénomène. Si l'ébauche est placée sur le rouleau inférieur au repos, sa surface inférieure est en contact avec les points les plus hauts b et c du rouleau inférieur, et sa surface supérieure avec le point le plus bas a du rouleau supérieur. À ce stade, la distance verticale entre les rouleaux supérieur et inférieur est exactement égale à l'épaisseur du matériau. Lorsque le rouleau inférieur est immobile et que le rouleau supérieur descend, ou que le rouleau supérieur est immobile et que le rouleau inférieur monte, la distance est inférieure à l'épaisseur du matériau. Si les deux rouleaux sont laminés en continu, l'ébauche sera lisse sur toutes les plages de laminage. Les deux extrémités de l'ébauche étant impraticables, elles restent droites. Lors du formage des pièces, il faut s'efforcer de les éliminer.

La courbure de l'ébauche après laminage dépend de la position relative de l'arbre du laminoir, de l'épaisseur de la tôle et des propriétés mécaniques. Comme le montre la figure ci-dessous, la relation entre ces deux facteurs peut être exprimée approximativement par la formule suivante :

Les distances relatives H et B entre les rouleaux sont réglables pour s'adapter à la courbure de la pièce. Comme il est plus pratique de modifier H que B, on obtient généralement des courbures différentes en modifiant H. Étant donné la difficulté de calculer et de déterminer à l'avance la valeur de rebond de la feuille, l'expression relationnelle ci-dessus ne permet pas d'indiquer avec précision la valeur H requise, qui n'est donnée qu'à titre indicatif lors du premier laminage. En production réelle, la méthode d'essai est généralement utilisée : après un réglage approximatif de la position du rouleau supérieur basé sur l'expérience, le papier est testé progressivement jusqu'à atteindre la courbure souhaitée.

Fonctionnement de la machine à rouler

Les étapes pour faire fonctionner le trois axes machine à rouler Les étapes suivantes sont les suivantes : tout d'abord, soulevez le rouleau supérieur et ajustez la distance entre les rouleaux inférieurs en fonction de l'épaisseur de la pièce. La distance entre les rouleaux inférieurs doit être aussi faible que possible lorsque la force de pliage du rouleau supérieur est autorisée. En général, elle est fixée raisonnablement en fonction de l'épaisseur de la pièce. Pour une épaisseur de 4 mm, l'espacement est de 90 à 100 mm, et pour une épaisseur de 4 à 6 mm, l'espacement est de 110 à 120 mm. Placez la pièce sur le rouleau inférieur, recouvrez les deux rouleaux inférieurs, puis abaissez le rouleau supérieur selon le rayon de pliage requis et pliez la pièce localement. Ensuite, activez le support à rouleaux pour faire tourner le rouleau ; la pièce est automatiquement pliée et formée. Soulevez, relevez les rouleaux et retirez les pièces.

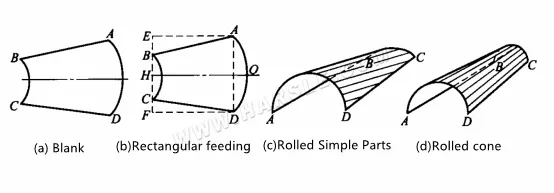

Sur la rouleuse symétrique à trois axes, en modifiant la position des trois rouleaux, il est possible de laminer quatre pièces typiques : forme simple à courbure égale, forme simple à courbure variable, cône à courbure égale et cône à courbure variable, comme illustré ci-dessous. Lors du pliage, il est conseillé d'éviter autant que possible un pliage unique afin d'éviter un pliage excessif, ce qui compliquerait les opérations répétées. Après chaque pliage, la distance d'abaissement du rouleau supérieur est généralement d'environ 5 à 10 mm. Les principaux points concernant les différentes formes de pliage sont les suivants.

1. Le laminage de pièces cylindriques à courbure uniforme est possible à condition que le rouleau supérieur ne bouge pas de haut en bas pendant le pliage et que les trois rouleaux soient parallèles. La courbure doit être testée à plusieurs reprises, du plus petit au plus petit, avant d'atteindre la courbure souhaitée. Il est important de placer la pièce brute verticalement lors de son alimentation, sous peine de déformation des pièces laminées, comme illustré à la figure (b). Il est préférable de tracer une ligne de référence lors du pliage. Lors du pliage, assurez-vous que cette ligne de référence coïncide avec l'axe du rouleau supérieur avant de commencer le pliage, comme illustré à la figure (a). Ceci est particulièrement important pour le pliage de grandes tôles épaisses. La réparation ultérieure de ce type de pièces est non seulement complexe, mais aussi coûteuse.

Laminage de pièces simples à courbure égale

2. Pendant le laminage, les trois rouleaux restent parallèles et la position haute et basse des rouleaux supérieurs peut être modifiée à tout moment pour laminer des pièces présentant différents degrés de courbure. Pour la pièce cylindrique illustrée sur le schéma de laminage, R1 > R2 > R3 > R4 > Rs sur la figure. La méthode de production consiste à estimer cette pièce comme étant composée de plusieurs formes cylindriques de rayons R différents. Le rayon R est divisé en sections, qui sont laminées successivement selon le rayon de courbure, du plus grand au plus petit. Les étapes de l'opération sont les suivantes.

Laminage de pièces cylindriques à courbure variable

Procédé I : Ajuster la position du rouleau supérieur avec R1, et rouler la pièce de l'extrémité a à l'extrémité f, de sorte que le rayon de courbure de la section ef réponde aux exigences.

Procédé Ⅱ : Ajuster le rouleau inférieur avec R2, rouler de l'extrémité a à l'extrémité e, de sorte que le rayon de courbure de la section de soit conforme aux exigences. Lorsque le rouleau supérieur approche du point e, il monte lentement et modérément pour assurer une transition en douceur et éviter l'apparition d'arêtes et d'angles entre R1 et R2.

De a à d, de a à c, de a à b pour compléter l'autre processus III au processus V.

Pour une production en série, et afin d'améliorer l'efficacité, une fois les procédures de fabrication de l'ensemble du lot de pièces terminées, les étapes suivantes sont réalisées. Il est préférable d'inspecter chaque étape de chaque processus selon le gabarit ou le pneu du moule, afin de ne pas affecter le processus ultérieur.

3. Roulage de pièces coniques. En théorie, lors du pliage, les deux axes inférieurs sont parallèles, tandis que l'axe supérieur est incliné et ne bouge pas, ce qui permet de dérouler des pièces coniques de courbure égale. Ces axes sont parallèles, tandis que l'axe supérieur est incliné et bouge de haut en bas pour dérouler des pièces coniques de courbure variable. Il est nécessaire d'alimenter les deux extrémités de la pièce entre les rouleaux à des vitesses différentes pour dérouler des pièces coniques de courbure égale ou variable, conformément aux exigences. En effet, la courbure des deux extrémités de ce type de pièce est différente, tout comme la longueur de dépliage. Par conséquent, lors du pliage, des vitesses de pliage différentes sont requises aux deux extrémités : la vitesse à l'extrémité présentant la courbure la plus importante doit être plus lente, tandis que celle à l'extrémité présentant la courbure la plus faible doit être plus rapide. Étant donné que la tôle est soumise simultanément à la pression de trois rouleaux lors du pliage, et que ces rouleaux sont généralement cylindriques, il est impossible d'obtenir plusieurs vitesses différentes simultanément. Pour résoudre ce problème, il est nécessaire de diviser la pièce brute en plusieurs zones dans le sens du pliage et de réaliser un pliage segmenté.

Les méthodes couramment utilisées pour le laminage de pièces coniques en production comprennent principalement l'alimentation rectangulaire, le laminage cloisonné, l'alimentation rotative et la décélération à petite ouverture. La figure ci-dessous illustre la méthode de pliage par rouleau d'alimentation rectangulaire pour les pièces coniques. Lors de l'opération : alimentez d'abord le matériau selon l'axe central rectangulaire AEFD OH illustré à la figure (b) et déroulez la forme cylindrique des deux côtés, de sorte que la section centrale dépasse la rectitude de la barre omnibus. Les quatre coins sont alors élargis, en particulier aux deux points A et D, comme illustré à la figure (c). Ensuite, déroulez les deux côtés avec un positionnement et une alimentation AB et CD, de manière à ce que les deux côtés soient rentrés et que la rectitude de la génératrice soit rétablie, ce qui entraîne le laminage de la pièce conique, comme illustré à la figure (d). Le laminage se fait essentiellement en trois zones. Lors du laminage de ce type de pièce, l'ébauche doit être positionnée à la même longueur que le rouleau. Un déplacement à gauche et à droite risque de compromettre la courbure de la pièce laminée.

Laminage rectangulaire de pièces coniques

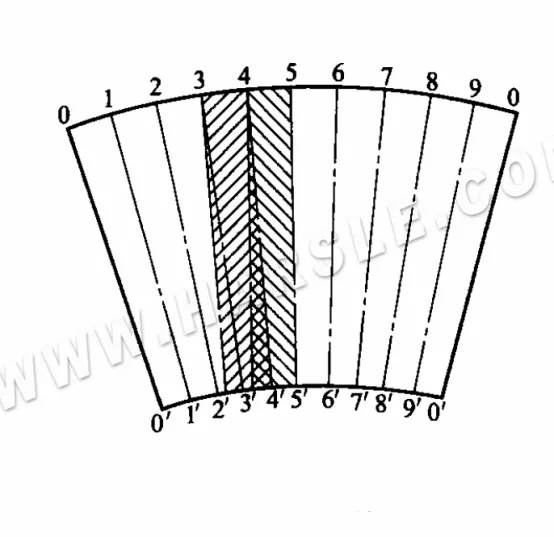

La figure ci-dessous illustre la méthode de laminage par zone des pièces coniques. Opération : la plaque du cône de laminage est d'abord divisée en sections, comme illustré. Lors du laminage, aligner le rouleau supérieur sur la ligne 5-5′ pour le cintrage jusqu'à ce que la tête de bielle atteigne 4 ; puis enrouler. Aligner la roue sur la ligne 4-4′ pour le laminage, jusqu'à ce que la tête de bielle atteigne 3 ; enfin, suivre les étapes ci-dessus pour terminer le cintrage par laminage dans chaque zone.

Laminage de cloisons de pièces coniques

L'objectif de la segmentation susmentionnée est de réduire la différence de longueur de la courbe aux deux extrémités du segment afin que la pièce conique puisse être laminée comme une pièce cylindrique. L'ébauche est ensuite tournée entre chaque pièce pour compenser la différence de vitesse entre les deux extrémités et assurer le laminage. La précision de la pièce est ainsi garantie. La pratique a démontré que plus la surface est petite, c'est-à-dire plus l'ébauche tourne pendant le laminage, meilleure est la qualité. Cependant, il n'est pas nécessaire de la diviser excessivement. La taille de la pièce et la taille de la conicité doivent être déterminées en fonction de la taille de la pièce.

4. La figure ci-dessous illustre le dispositif de laminage d'une surface conique par alimentation rotative. Pour laminer une pièce brute en éventail, il faut la faire tourner et l'alimenter autour de zéro heure, et ajuster l'axe des rouleaux latéraux pour l'incliner. Pour ce faire, une roue de guidage en arc de cercle est installée dans la rainure en T de la table de travail supplémentaire, devant la cintreuse de tôles. Elle force la pièce brute en éventail à tourner autour du point zéro. La roue de guidage d'extrémité permet à l'extrémité de la pièce de se détacher de la roue de guidage avant, tout en lui permettant de tourner, d'alimenter et de laminer en cône.

Schéma de principe du dispositif d'alimentation rotatif

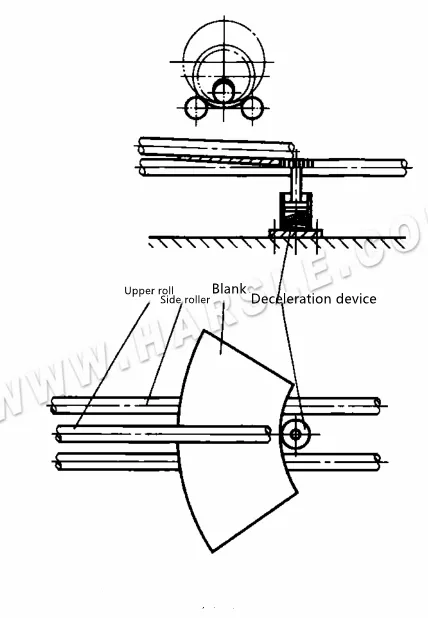

La figure ci-dessous illustre le dispositif de laminage d'une surface conique par décélération à petite ouverture. Inclinez le rouleau supérieur et ajoutez un dispositif de décélération à l'extrémité à petite ouverture pour augmenter la résistance à l'avance de l'ébauche. Ainsi, la vitesse d'avance de l'ébauche est réduite et l'ébauche en éventail tourne et roule pendant l'avance.

Schéma du dispositif de décélération à petite bouche

5. Le laminage de pièces à faible rayon de courbure affecte les pièces à rayon de courbure relativement faible, et il arrive que le laminage complet ne soit pas possible sur une rouleuse trois axes. Ce type de pièce nécessite généralement deux opérations de pliage, comme illustré. Tout d'abord, le laminage de la courbure requise sur le banc de laminage trois axes permet de respecter les exigences des deux côtés, puis le pliage de la courbure médiane à l'aide de la matrice de pliage sur la presse plieuse permet de la respecter.

Laminage de pièces à faible rayon de courbure

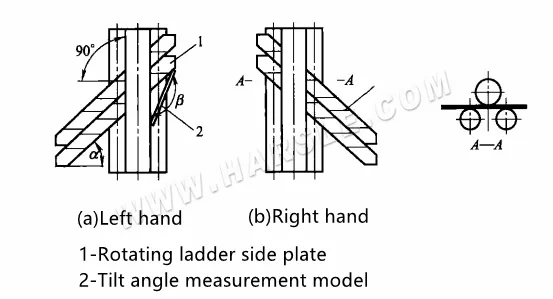

6. La plaque latérale de l'escalier en colimaçon est de forme cylindrique et son procédé de laminage est le même que celui du cylindre. Cependant, l'angle entre le positionnement du rouleau sur la plaque et le positionnement de la plaque avant sertissage doit correspondre à l'angle de la spirale de l'escalier en colimaçon. L'angle de montée et l'angle de positionnement pendant le laminage peuvent être mesurés à l'aide d'un modèle. L'angle du modèle est β≈180°-a°, comme illustré sur la figure.

1-Plaque latérale d'échelle rotative

2-Modèle de mesure de l'angle d'inclinaison

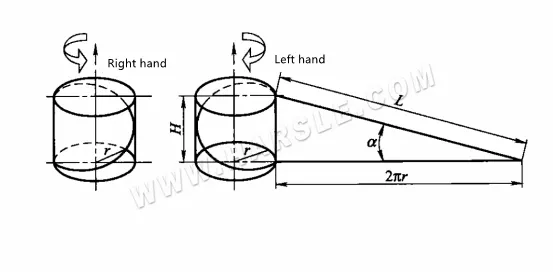

Lors du laminage, selon la longueur de la plaque latérale de l'échelle hélicoïdale et les conditions spécifiques de la machine à laminer les tôles, le laminage peut être réalisé en un seul bloc H ou en plusieurs blocs simultanément. L'angle d'hélice a est calculé selon la formule a = arctan H/2πr, et la signification de chaque symbole de la formule est illustrée sur la figure.

Précautions d'emploi de la machine à rouler les tôles

Lors de l'utilisation d'une cintreuse à trois axes, les points suivants doivent être pris en compte.

1. Si les deux rouleaux inférieurs du banc de laminage sont les arbres d'entraînement, la force de serrage entre les rouleaux et l'ébauche est faible, et cette dernière glisse facilement. La courbure d'un rouleau ne doit donc pas être trop importante. Si la pièce présente une courbure importante, elle doit être laminée plusieurs fois, en abaissant à chaque fois le rouleau supérieur d'une valeur appropriée et en augmentant progressivement la courbure. Si les trois rouleaux sont tous les arbres d'entraînement, une courbure plus importante peut être laminée simultanément.

2. Lors du laminage d'une tôle mince de 4 mm ou moins sur une rouleuse asymétrique à trois axes, dont les trois rouleaux sont des arbres actifs, la position des rouleaux peut être ajustée en fonction de la courbure de la pièce, puis ils commencent à tourner et envoient directement l'ébauche au laminage. Le bord de l'ébauche introduite en premier doit être plus haut que le centre du rouleau inférieur. Pour cette raison, lors de l'alimentation de la matière, appuyez dessus tout en la poussant vers le bas afin de saisir l'extrémité avant de l'ébauche et de faciliter le mordant et le laminage.

Lors de la production par lots, le flan doit être placé à chaque fois dans la même position de la longueur du rouleau, sinon la courbure du rouleau ne sera pas la même.

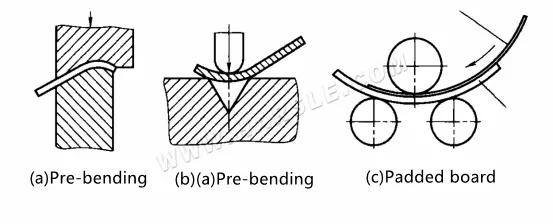

3. Les trois rouleaux de la rouleuse symétrique à trois axes étant disposés symétriquement, lors du laminage, la tôle ne peut être laminée ni à l'entrée ni à la sortie. Une section droite d'une longueur approximativement égale à la moitié de l'entraxe des deux rouleaux inférieurs est présente. Cette section droite est difficile à éliminer lors de l'arrondissement. L'extrémité de la tôle doit donc généralement être pré-cintrée, comme illustré sur les figures (a) et (b) suivantes. L'utilisation d'une matrice de pré-cintrage spécifique est nécessaire. En production, cette opération est généralement éliminée par l'ajout d'une plaque de support [voir figure (c)], ou par la création préalable d'une marge suffisante aux deux extrémités de la tôle et la découpe après le laminage.

Élimination de la section droite courbée

La figure (c) montre que la méthode d'ajout d'un patin pour éliminer la section droite du laminage consiste à placer un patin sur les deux rouleaux inférieurs (pour réduire la pression du banc de laminage, le patin peut être laminé au préalable) et à courber l'épaisseur du patin. L'ébauche est plus épaisse, il est préférable qu'elle soit environ deux fois plus épaisse, et sa longueur est légèrement supérieure à celle de l'ébauche pliée. Lors du laminage, l'ébauche est placée sur la plaque de support, qui sert à éliminer les sections droites. Pour les pièces présentant une courbure importante, la section droite doit être éliminée avant le laminage. Si elle est éliminée après le laminage, la courbure de la pièce est déjà importante et l'ajout de la plaque de support risque d'être bloqué par la poutre et de ne pas pouvoir être laminé. Pour les pièces présentant une faible courbure, la section droite peut être éliminée par la méthode de la plaque de support avant ou après le laminage.

4. Lors du laminage, le rouleau exerce une certaine pression sur la pièce brute et frotte contre sa surface. Pour les pièces exigeant une qualité de surface élevée, il est donc nécessaire de nettoyer la surface du rouleau et de la pièce brute avant le laminage. Pour les pièces brutes munies de ruban adhésif ou d'autres surfaces de protection, veillez également à retirer les débris métalliques et la colle de la surface du papier, et à arracher la partie du ruban adhésif qui dépasse, afin de ne pas altérer la qualité de surface des pièces.

5. Le laminage est utilisé non seulement pour la tôle, mais aussi pour les profilés. La principale différence entre le laminage de profilés et le cintrage de tôles réside dans le fait que, lors du laminage de profilés, les rouleaux doivent être conçus et fabriqués en fonction de la forme de la section du profilé, et montés sur ceux-ci. Le laminage étant effectué par le rouleau, il est nécessaire de remplacer le rouleau secondaire à chaque laminage. Lors du laminage et du cintrage, le profilé est sujet à des déformations telles que la distorsion et la torsion de sa section, et les réparations ultérieures sont importantes. C'est pourquoi ce procédé est généralement utilisé pour la production en petite série ou pour compléter des processus auxiliaires. En production en série, outre les pièces simples ou peu exigeantes formées par laminage, la plupart des petites pièces sont formées par cintrage à la presse, et les grandes pièces par cintrage par étirage.

Pliage à chaud

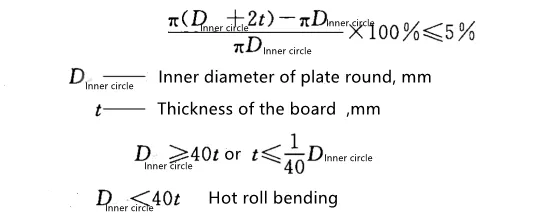

La tôle d'acier peut être laminée à température ambiante ou après chauffage. On estime généralement que la déformation plastique de l'acier au carbone laminé à froid ne doit pas dépasser 5%, c'est-à-dire que le rapport entre la circonférence extérieure et la circonférence intérieure de la tôle arrondie et sa circonférence intérieure ne doit pas dépasser 5%. Ce rapport peut être exprimé ainsi :

Le cintrage à chaud consiste à cintrer et à façonner le matériau à traiter après chauffage. À mesure que la température de chauffage augmente, la résistance à la déformation du matériau métallique diminue et sa plasticité augmente. Il est donc avantageux pour le traitement des matériaux métalliques difficiles à déformer et à façonner à température ambiante. Il permet également d'optimiser les possibilités d'utilisation des équipements. En production et en transformation, lorsque la capacité de traitement de la lamineuse est insuffisante ou que le degré de déformation du matériau traité est trop important, le laminage à chaud peut être utilisé.

1. La température de chauffage du pliage à chaud est indiquée dans le tableau pour la température de chauffage du pliage à chaud des matériaux couramment utilisés.

| Désignation du matériau | Température de flexion thermique/°C | |

| chauffage | terminaison | |

| Q235A, 15, 20 | 900-1050 | ≥700 |

| 15 g, 20 g, 22 g | 900-1050 | ≥700 |

| 16Mn(R)、15MnV(R) | 900-1050 | ≥750 |

| 18MnMoNb, 15MnVN | 900-1050 | ≥750 |

| OCr13, 1Cr13 | 1000-1100 | ≥850 |

| 1Cr18Ni9Ti, 12Cr1MoV | 950-1100 | ≥850 |

| H62, H68 | 600-700 | ≥ 400 |

| 1060 (L2), 5AO2 (LF2), 3A21 (LF21) | 350-450 | ≥ 250 |

| titane | 420-560 | ≥350 |

| alliage de titane | 600-840 | ≥ 500 |

2. Précautions à prendre lors du cintrage à chaud. Bien que le principe de base du cintrage à chaud soit identique à celui du cintrage à froid, le métal cintré à chaud est soumis à un chauffage. Par conséquent, une attention particulière doit être portée aux points suivants lors de l'opération de cintrage à chaud.

●Le pliage à chaud ne nécessite pas de tenir compte du retour élastique, mais les phénomènes d'amincissement, d'allongement et d'indentation sont plus prononcés lors du pliage à chaud que lors du pliage à froid. Par conséquent, une attention particulière doit être portée à la conception du procédé de chauffage et au pliage à chaud.

●En raison de la différence de température entre la surface et l'intérieur du métal pendant le chauffage, le degré de dilatation interne et externe du matériau métallique est inégal, ce qui entraîne des contraintes thermiques. Pendant le chauffage, le temps de transformation de la structure métallographique est également différent. La transformation structurelle se produit d'abord, puis crée des contraintes entre les structures. Par conséquent, pour les matériaux à sections plus épaisses, il convient d'éviter une température trop élevée du four à l'entrée. Par conséquent, la vitesse de chauffage de la billette est trop rapide et la dilatation thermique est trop importante pour produire des fissures de contrainte. Pour les matériaux nécessitant un recuit ou une trempe + revenu et d'autres traitements thermiques, ceux-ci doivent être effectués séparément après le laminage à chaud.

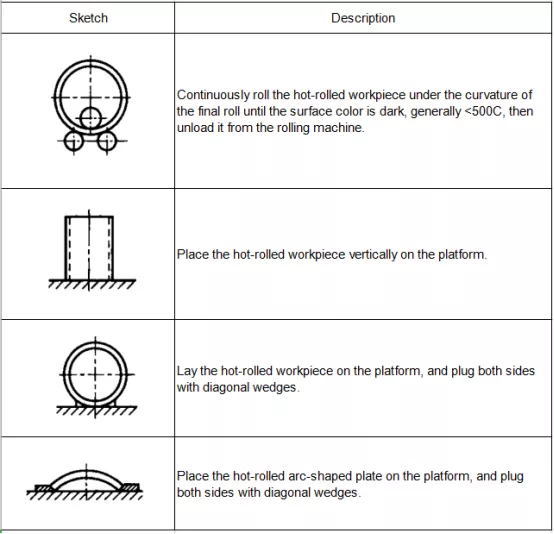

Pour le cintrage d'un cylindre fermé, il faut le laminer jusqu'à la soudure. Cependant, afin d'éviter que la section simple ne soit déchargée prématurément en raison de la température élevée et ne se déforme sous son poids, il est nécessaire de poursuivre le laminage sur la cintreuse pour le refroidir. Lorsque la courbure de la section simple laminée est conforme aux exigences, la pression exercée par le rouleau supérieur sur la section simple doit être relâchée à temps pour permettre à la section simple de passer sur la machine à bobiner et ainsi éviter que la bobine chaude ne continue de s'amincir. Selon la capacité de durcissement du matériau, des mesures de refroidissement forcé appropriées, telles que le soufflage d'air, peuvent être mises en œuvre pour accélérer le refroidissement. Durant cette étape de laminage, le principe est de maintenir le rayon de courbure du tube stable. Le tube ne peut être retiré que lorsque la température baisse au point qu'il est difficile de voir la couleur rouge vif (< 500 °C) à la surface. Le placement du tube déchargé doit également tenir compte de la nouvelle déformation due à son poids. Après le pliage à chaud, la méthode de placement raisonnable de la pièce est indiquée dans le tableau.