So meistern Sie die Drehmaschine in kurzer Zeit

Was ist eine Rollmaschine?

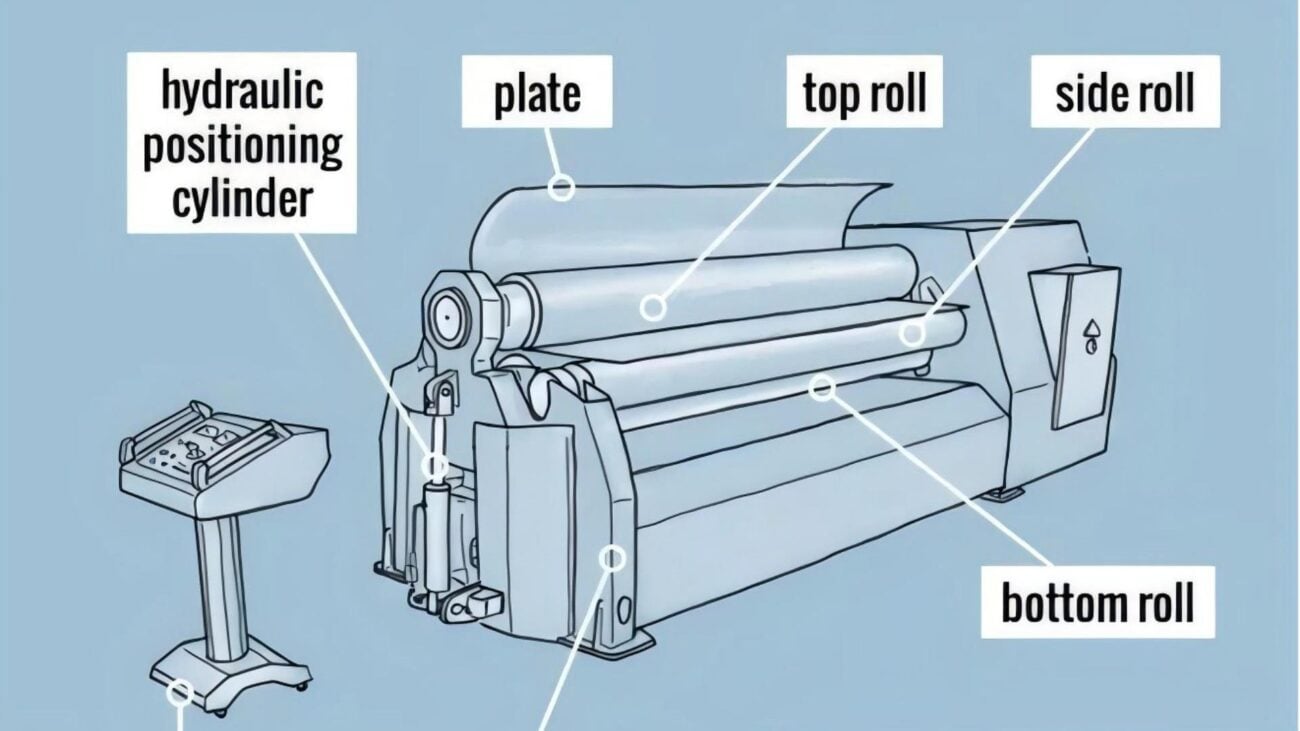

Eine Walzmaschine, auch Walzwerk oder Walzenmühle genannt, ist ein Gerät in der Metallverarbeitung, das Metall durch zwei oder mehr rotierende Walzen formt und formt. Dieser Vorgang wird als Walzen bezeichnet und ist eine der gängigsten Methoden der Metallumformung. Er ermöglicht die Herstellung gleichmäßiger Bleche, Platten, Stäbe oder anderer Formen aus Metallrohlingen. Walzmaschinen sind in Branchen wie der Automobilindustrie, dem Baugewerbe, der Luft- und Raumfahrt und der Fertigung unverzichtbar.

Durch die rotierende Walze wird das Verfahren zum Biegen des Blechs unter der Wirkung und Reibung der Walze als Walzen bezeichnet. In der Produktion wird am häufigsten die Dreiwalzen-Biegemaschine verwendet.

Grundprinzipien der Walzmaschine

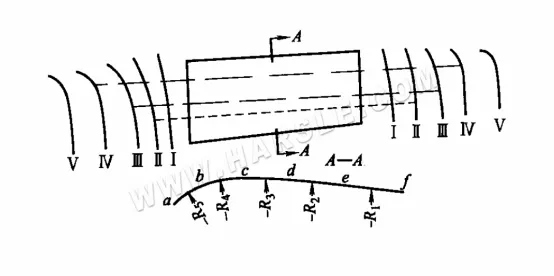

Das Grundprinzip der Walzmaschine ist in der folgenden Abbildung dargestellt. Liegt der Rohling im Ruhezustand auf der unteren Walze, berührt seine Unterseite die höchsten Punkte b und c der unteren Walze und seine Oberseite den tiefsten Punkt a der oberen Walze. Der vertikale Abstand zwischen der oberen und der unteren Walze entspricht dabei genau der Materialstärke. Bewegt sich die untere Walze nicht, senkt sich die obere Walze ab, oder bewegt sich die obere Walze nicht, hebt sich die untere Walze, ist der Abstand kleiner als die Materialstärke. Werden beide Walzen kontinuierlich gewalzt, ist der Rohling in allen Walzbereichen glatt. Da die beiden Enden des Rohlings nicht gewalzt werden können, sind sie dennoch gerade. Beim Formen von Teilen müssen wir versuchen, diese zu vermeiden.

Die Krümmung des Rohlings nach dem Walzen hängt von der relativen Position der Walzenwelle, der Blechdicke und den mechanischen Eigenschaften ab. Wie in der folgenden Abbildung gezeigt, kann die Beziehung zwischen ihnen näherungsweise durch die folgende Formel ausgedrückt werden:

Die relativen Abstände H und B zwischen den Walzen sind einstellbar, um den Anforderungen der Krümmung des Teils gerecht zu werden. Da es bequemer ist, H zu ändern als B, erhält man in der Regel durch Ändern von H unterschiedliche Krümmungen. Da es schwierig ist, den Rückprallbetrag des Blattmaterials im Voraus zu berechnen und zu bestimmen, kann der obige relationale Ausdruck den erforderlichen H-Wert nicht genau angeben, der nur als Referenz während des ersten Rollens dient. In der tatsächlichen Produktion wird meist die Testmethode angewendet, d. h. nachdem die Position der oberen Walze anhand von Erfahrungswerten grob eingestellt wurde, wird das Papier schrittweise getestet, bis die gewünschte Krümmung erreicht ist.

Bedienung der Walzmaschine

Die Schritte zur Bedienung des Dreiachsen Walzmaschine Die Vorgehensweise ist wie folgt: Heben Sie zuerst die obere Walze an und passen Sie den Abstand zwischen den unteren Walzen entsprechend der Dicke des Rohlings an. Der Abstand zwischen den unteren Walzen sollte so gering wie möglich sein, wenn die Biegekraft der oberen Walze es zulässt. Im Allgemeinen wird er entsprechend der Dicke des Rohlings angemessen festgelegt. Bei einer Dicke von 4 mm beträgt der Abstand 90–100 mm, bei einer Dicke von 4–6 mm 110–120 mm. Legen Sie den Rohling auf die untere Walze, decken Sie die beiden unteren Walzen ab, senken Sie die obere Walze entsprechend dem erforderlichen Biegeradius ab und biegen Sie den Rohling lokal. Schalten Sie dann das Walzenbett ein, um die Walze zu drehen. Der Rohling wird automatisch zum Biegen und Formen geschickt. Heben Sie die Walzen an, fahren Sie nach oben und entnehmen Sie schließlich die Teile.

Auf der symmetrischen Dreiachsen-Walzmaschine können durch Verändern der Position der drei Walzen zueinander vier typische Teile gewalzt werden: einfache Form mit gleicher Krümmung, einfache Form mit variabler Krümmung, Kegel mit gleicher Krümmung und Kegel mit variabler Krümmung, wie in der folgenden Abbildung dargestellt. Beim Biegen sollte einmaliges Biegen möglichst vermieden werden, um übermäßiges Biegen zu vermeiden. Dies würde bei wiederholten Vorgängen zu Problemen führen. Nach jedem Biegen beträgt der Absenkabstand der oberen Walze in der Regel etwa 5–10 mm. Die wichtigsten Punkte der verschiedenen Formen des Walzbiegens sind wie folgt.

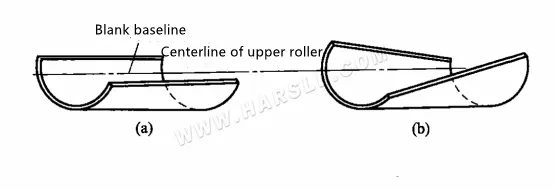

1. Beim Walzen zylindrischer Teile mit gleichmäßiger Krümmung kann dies erreicht werden, solange sich die obere Walze während des Biegevorgangs nicht auf und ab bewegt und die drei Walzen parallel zueinander stehen. Die Krümmung muss mehrere Probewalzen von klein bis grob durchlaufen, bevor sie schließlich die Anforderungen erfüllt. Es ist zu beachten, dass der Rohling beim Zuführen aufrecht stehen muss, da sich sonst die gewalzten Teile verformen, wie in Abbildung (b) gezeigt. Am besten zeichnen Sie beim Biegen eine Referenzlinie. Achten Sie beim Biegen darauf, dass die Referenzlinie vor Beginn des Biegens mit der Achse der oberen Walze übereinstimmt, wie in Abbildung (a) gezeigt. Dies ist besonders beim Biegen großer, dicker Bleche wichtig, da die anschließende Reparatur solcher Teile nicht nur aufwendig, sondern auch recht schwierig ist.

Walzen einfacher Teile mit gleichmäßiger Krümmung

2. Während des Walzvorgangs bleiben die drei Walzen parallel zueinander. Die oberen Walzen können jederzeit nach oben und unten verstellt werden, um Teile mit unterschiedlichen Krümmungsgraden auszuwalzen. Für das im Walzdiagramm dargestellte zylindrische Teil gilt in der Abbildung R1>R2>R3>R4>Rs. Die bei der Herstellung verwendete Methode besteht darin, dieses Teil so darzustellen, als ob es aus mehreren zylindrischen Formen mit unterschiedlichen Radien R besteht. Der Radius R wird in Abschnitte unterteilt, die entsprechend dem Biegeradius von groß nach klein gerollt werden. Der gesamte Vorgang läuft wie folgt ab.

Walzen von zylindrischen Teilen mit variabler Krümmung

Der Vorgang I: Passen Sie die Position der oberen Walze mit R1 an und rollen Sie den Rohling vom Ende a zum Ende f, sodass der Biegeradius des Abschnitts ef den Anforderungen entspricht.

Der Vorgang Ⅱ: Stellen Sie die untere Walze mit R2 ein und rollen Sie von Ende a nach e, sodass der Biegeradius des Abschnitts de den Anforderungen entspricht. Wenn sich die obere Walze dem Punkt e nähert, steigt sie langsam und mäßig an, um einen sanften Übergang zu schaffen und das Auftreten von Kanten und Ecken zwischen R1 und R2 zu verhindern.

Von A nach D, von A nach C, von A nach B, um den anderen Prozess III bis zum Prozess V abzuschließen.

Um die Effizienz bei der Massenproduktion zu verbessern, werden nach Abschluss der Verfahren für die gesamte Werkstückcharge die nachfolgenden Verfahren durchgeführt. Es ist am besten, jeden Teil jedes Prozesses anhand der Vorlage oder des Formreifens zu prüfen, um den nachfolgenden Prozess nicht zu beeinträchtigen.

3. Walzen von konischen Teilen Theoretisch werden während des Biegevorgangs die beiden unteren Walzenwellen parallel gehalten und die obere Walzenwelle geneigt und bewegt sich nicht auf und ab, damit konische Teile mit gleichmäßiger Krümmung ausgewalzt werden können. Die beiden unteren Walzenwellen werden parallel gehalten und die obere Walzenwelle geneigt und auf und ab bewegt, um konische Teile mit unterschiedlichem Krümmungsgrad auszuwalzen. Um konische Teile mit gleichmäßiger oder variabler Krümmung auszuwalzen, die den Anforderungen entsprechen, ist es notwendig, die beiden Enden des Rohlings mit unterschiedlicher Geschwindigkeit zwischen den Walzen hindurchzuführen. Dies liegt daran, dass die Krümmung der beiden Enden dieser Art von Teilen unterschiedlich ist und auch die Entfaltungslänge unterschiedlich ist. Beim Biegen sind daher an beiden Enden unterschiedliche Biegegeschwindigkeiten erforderlich. Die Geschwindigkeit am Ende mit der größeren Krümmung sollte langsamer und die Geschwindigkeit am Ende mit der kleineren Krümmung schneller sein. Da das Blechmaterial beim Biegen gleichzeitig dem Walzdruck von drei Walzen ausgesetzt ist und die Walzen in der Regel zylindrisch sind, ist es nicht möglich, mehrere unterschiedliche Geschwindigkeiten gleichzeitig zu erreichen. Um dieses Problem zu lösen, muss der Rohling in Biegerichtung in mehrere Bereiche unterteilt und segmentweise gebogen werden.

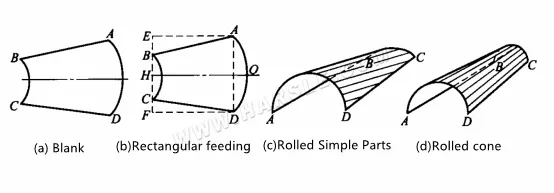

Zu den in der Produktion häufig verwendeten Walzverfahren für konische Teile gehören das Rechteckvorschubverfahren, das geteilte Walzverfahren, das Rotationsvorschubverfahren und das Verzögerungsverfahren mit kleiner Öffnung usw. Die folgende Abbildung zeigt das Biegeverfahren mit Rechteckvorschubwalzen für konische Teile. Während des Vorgangs: Führen Sie das Material zunächst entlang der in Abbildung (b) gezeigten rechteckigen Mittellinie OH des AEFD-Richtungsabschnitts zu und walzen Sie die zylindrische Form auf beiden Seiten aus, sodass der Mittelabschnitt aus der Geradheit der Stromschiene ausgerollt wird. Dabei werden die vier Ecken erweitert, insbesondere die beiden Stellen A und D, um hervorgehoben zu werden, wie in Abbildung (c) gezeigt. Walzen Sie dann beide Seiten mit AB- und CD-Positionierung und -Vorschub, sodass die beiden Seiten eingerollt werden und die Geradheit der Mantellinie ausgerollt wird, sodass der konische Teil ausgerollt wird, wie in Abbildung (d) gezeigt. Im Wesentlichen wird in drei Bereichen gewalzt. Beim Walzen dieser Art von Teilen sollte der Rohling an der gleichen Position wie die Walze platziert werden. Wenn er sich nach links und rechts bewegt, entspricht die Krümmung des gewalzten Teils nicht den Anforderungen.

Rechteckiges Vorschubwalzen von konischen Teilen

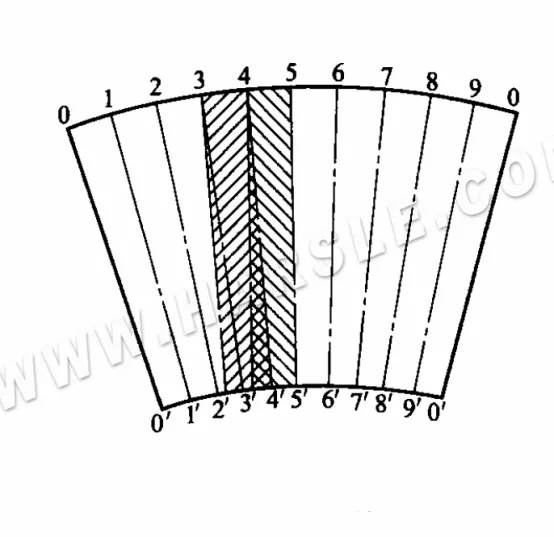

Die folgende Abbildung zeigt das Zonenwalzverfahren für konische Teile. Vorgehensweise: Zunächst wird die Platte des Walzkegels wie in der Abbildung gezeigt in Abschnitte unterteilt. Beim Walzen wird die obere Walze zunächst an der 5-5′-Linie ausgerichtet, um sie zu biegen, bis das große Ende die 4 erreicht; dann wird aufgerollt. Richten Sie das Rad zum Walzen an der 4-4′-Linie aus, bis das große Ende die 3 erreicht, und befolgen Sie abschließend die obigen Schritte, um die Rollbiegung in jeder Zone abzuschließen.

Teilungswalzen von konischen Teilen

Der Zweck der oben genannten Segmentierung besteht darin, den Längenunterschied der Kurve an beiden Enden des Segments zu verringern, sodass der konische Teil ähnlich wie ein zylindrischer Teil gerollt werden kann. Anschließend wird der Rohling zwischen den einzelnen Teilen gedreht, um den Geschwindigkeitsunterschied zwischen den beiden Enden auszugleichen und das Ausrollen sicherzustellen. Die Genauigkeit des Teils. Die Praxis hat gezeigt, dass die Qualität umso besser ist, je kleiner die Fläche ist, d. h. je öfter sich der Rohling während des Walzens dreht. Es ist jedoch nicht erforderlich, die Fläche zu stark zu unterteilen. Die Bestimmung sollte anhand der Größe des Teils und der Größe der Verjüngung erfolgen.

4. Die folgende Abbildung zeigt die Vorrichtung zum Walzen einer konischen Oberfläche mittels Rotationsvorschub. Um das fächerförmige Rohmaterial zu einer konischen Oberfläche zu walzen, muss das Rohteil gedreht und um 0 Uhr vorgeschoben werden. Die Mittellinie der Seitenrollen muss so eingestellt werden, dass es gekippt wird. Zu diesem Zweck ist in der T-förmigen Nut des zusätzlichen Arbeitstisches vor der Blechbiegemaschine ein bogenförmig angeordnetes Führungsrad installiert, das das fächerförmige Material um den O-Punkt rotieren lässt. Die Funktion des Endführungsrads besteht darin, das Endteil des Materials vom vorderen Führungsrad zu lösen und es dennoch drehen, vorschieben und zu einem Kegel walzen zu können.

Schematische Darstellung der Rotationszuführung

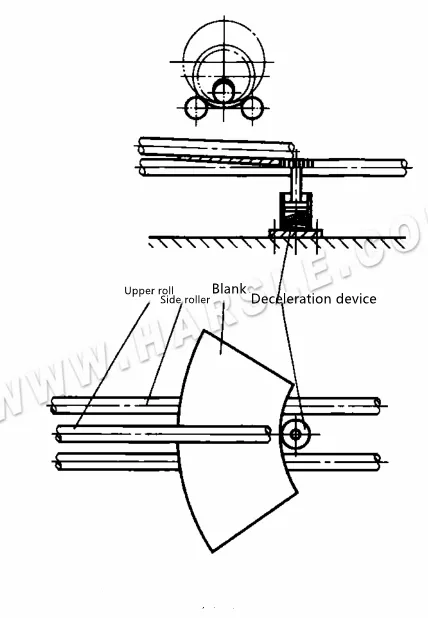

Die folgende Abbildung zeigt die Vorrichtung zum Walzen einer konischen Oberfläche mit einer Verzögerungsmethode für kleine Münder. Stellen Sie die obere Walze in eine geneigte Position und fügen Sie am Ende des kleinen Munds eine Verzögerungsvorrichtung hinzu, um den Vorschubwiderstand des kleinen Munds des Rohlings zu erhöhen, sodass die Vorschubgeschwindigkeit des kleinen Munds verringert wird und sich der fächerförmige Rohling während des Vorschubs dreht und rollt.

Schematische Darstellung des Verzögerungsgeräts mit kleinem Mund

5. Das Walzen von Teilen mit kleinem Krümmungsradius wirkt sich auf Teile mit relativ kleinem Krümmungsradius aus und kann manchmal nicht vollständig auf einer Dreiachsen-Walzmaschine rollgeformt werden. Für das Biegen solcher Teile sind in der Regel zwei Prozesse erforderlich, wie in der Abbildung dargestellt. Rollen Sie zunächst die gewünschte Krümmung auf dem Dreiachsen-Walzbett aus, damit beide Seiten den Anforderungen entsprechen. Biegen Sie dann mit dem Biegewerkzeug die mittlere Krümmung auf der Abkantpresse, um sie schließlich den Anforderungen zu entsprechen.

Walzen von Teilen mit kleinem Krümmungsradius

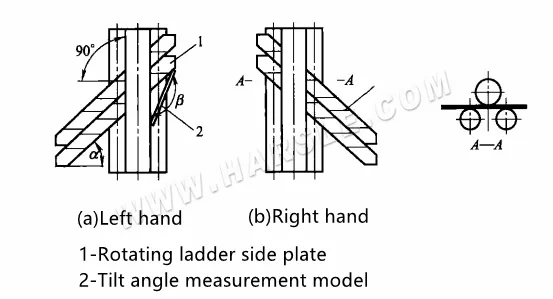

6. Die rollende Wendeltreppenseitenplatte der Wendeltreppenseitenplatte ist Teil der zylindrischen Form und ihr Rollverfahren ist das gleiche wie das des Zylinders, aber der Winkel zwischen der Platzierung der Rolle auf der Platte und der Rolle der Platte vor dem Crimpen sollte der Spirale der Wendeltreppe entsprechen. Der Steigungswinkel und der Platzierungswinkel während des Rollens können mit einem Modell gemessen werden. Der Modellwinkel β≈180°-a°, wie in der Abbildung gezeigt.

1-Drehbare Leiterseitenplatte

2-Neigungswinkel-Messmodell

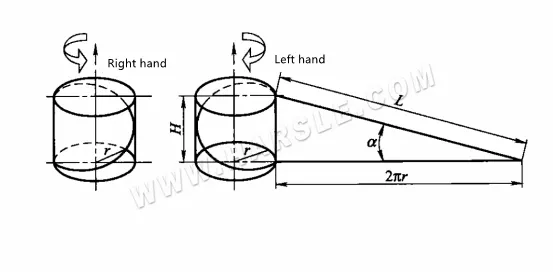

Beim Walzen kann es, abhängig von der Länge der Seitenplatte der Spiralleiter und den spezifischen Bedingungen der Plattenwalzmaschine, in einem einzelnen Block H oder in mehreren Blöcken gleichzeitig durchgeführt werden. Der Spiralwinkel a wird gemäß a=arctan H/2πr berechnet, und die Bedeutung jedes Symbols in der Formel ist in der Abbildung dargestellt.

Vorsichtsmaßnahmen für den Betrieb der Blechwalzmaschine

Beim Betrieb einer Drei-Achs-Biegemaschine sind folgende Punkte zu beachten.

1. Wenn die beiden unteren Walzen des Walzbetts die Antriebswellen sind, ist die Beißkraft zwischen den Walzen und dem Rohling gering, und der Rohling rutscht leicht und bewegt sich nicht, sodass die Krümmung einer Walze nicht zu groß sein darf. Wenn das Teil eine starke Krümmung aufweist, muss es mehrmals gewalzt werden. Jedes Mal wird die obere Walze um einen entsprechenden Betrag abgesenkt, und die Krümmung des Teils wird allmählich verstärkt. Wenn alle drei Walzen Antriebswellen sind, kann eine größere Krümmung gleichzeitig gewalzt werden.

2. Beim Walzen einer dünnen Platte von 4 mm oder weniger auf einer asymmetrischen Dreiachsen-Walzmaschine, bei der alle drei Walzen aktive Wellen sind, kann die Position der Walzen entsprechend der Krümmung des Teils angepasst werden. Anschließend kann mit der Rotation begonnen und der Rohling direkt zum Walzen geschickt werden. Die Kante des zuerst zugeführten Rohlings muss höher sein als die Mitte der unteren Walze im Inneren. Drücken Sie das Material daher beim Zuführen nach unten, während Sie es nach unten drücken, damit das vordere Ende des Rohlings aufgenommen werden kann, um das Beißen und Walzen zu erleichtern.

Bei der Serienproduktion sollte der Rohling jedes Mal an der gleichen Stelle der Walzenlänge platziert werden, da sonst die Krümmung der Walze nicht die gleiche ist.

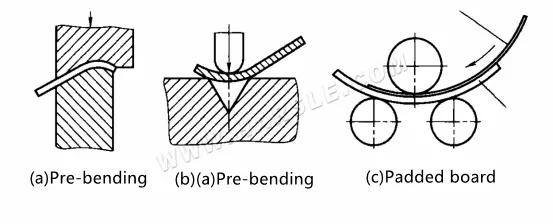

3. Da die drei Walzen der symmetrischen Dreiachsen-Walzmaschine symmetrisch angeordnet sind, kann das Blechmaterial während des Walzens weder am Eingangs- noch am Ausgangsende gewalzt werden, und es entsteht ein gerader Abschnitt mit einer Länge, die ungefähr der Hälfte des Mittenabstands der beiden unteren Walzen entspricht. Dieser gerade Abschnitt lässt sich beim Runden nur schwer vermeiden, daher sollte das Blechende im Allgemeinen vorgebogen werden, wie in den folgenden Abbildungen (a) und (b) gezeigt. Aufgrund der Verwendung der in den folgenden Abbildungen (a) und (b) gezeigten Vorbiegungsform ist eine spezielle Vorbiegematrize erforderlich. Daher wird dies in der Produktion normalerweise durch Hinzufügen einer Trägerplatte vermieden [siehe Abbildung (c)], oder es kann vermieden werden, indem im Voraus an beiden Enden des Blechs ein ausreichender Rand gelassen und nach dem Walzen geschnitten wird.

Wegfall der Biegung im geraden Abschnitt

Abbildung (c) zeigt, dass die Methode zum Hinzufügen eines Polsters zum Eliminieren des geraden Abschnitts beim Walzen darin besteht, ein Polster auf die beiden unteren Walzen zu legen (um den Druck des Walzbetts zu verringern, kann das Polster vorab gewalzt werden) und die Dicke des Polsters gekrümmt ist. Der Rohling ist dicker, am besten etwa doppelt so dick, und die Länge ist etwas länger als der gebogene Rohling. Beim Walzen wird der Rohling auf die Trägerplatte gelegt, und die Trägerplatte wird verwendet, um gerade Abschnitte auszuschließen. Bei Teilen mit starker Krümmung sollte der gerade Abschnitt vor dem Walzen entfernt werden. Wenn die Krümmung des Teils nach dem Walzen entfernt wird, ist es wahrscheinlich, dass das Teil durch den Strahl blockiert wird und nicht gewalzt werden kann. Bei Teilen mit geringer Krümmung kann der gerade Abschnitt durch Aufbringen einer Trägerplatte vor oder nach dem Walzen beseitigt werden.

4. Da die Walze beim Walzen einen gewissen Druck auf den Rohling ausübt und mit der Oberfläche des Rohlings reibt, sollten beim Walzen von Teilen mit hohen Anforderungen an die Oberflächenqualität die Oberfläche der Walze und des Rohlings vor dem Walzen gereinigt werden. Achten Sie bei Rohlingen mit Klebeband und anderen Schutzoberflächen auch darauf, Metallreste und Klebstoff auf der Papieroberfläche zu entfernen und den überlappenden Teil des Klebebands abzureißen, da sonst die Oberflächenqualität der Teile beeinträchtigt wird.

5. Das Walzbiegen wird nicht nur für Bleche, sondern auch für Profile verwendet. Der größte Unterschied zwischen Profilwalzen und Blechbiegen besteht darin, dass beim Profilwalzen die Walzen entsprechend der Querschnittsform des Profils konstruiert und hergestellt und die Walzen auf den Walzen montiert werden müssen. Das Walzen wird von der Walze durchgeführt, sodass jedes Mal, wenn dasselbe Teil gewalzt wird, die Sekundärwalze ausgetauscht werden muss. Beim Walzen und Biegen neigt das Profil zu Verformungen wie Verzerrungen und Verdrehungen der Querschnittsform, was anschließend einen hohen Reparaturaufwand mit sich bringt. Daher wird es im Allgemeinen in der Kleinserienproduktion oder bei der Fertigstellung von Nebenprozessen verwendet. In der Serienproduktion werden neben einfachen oder wenig nachgefragten Teilen, die durch Walzbiegen geformt werden, die meisten Kleinteile durch Pressbiegen und die großen Teile durch Streckbiegen geformt.

Warmwalzenbiegen

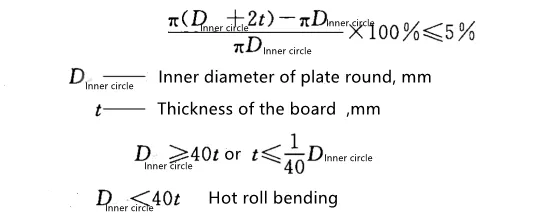

Die Stahlplatte kann bei Raumtemperatur oder nach dem Erhitzen gewalzt werden. Es wird allgemein angenommen, dass beim Kaltwalzen von Kohlenstoffstahl die plastische Verformung 5% nicht überschreiten sollte, d. h. das Verhältnis der Differenz zwischen dem Außenumfang und dem Innenumfang der abgerundeten Platte zum Innenumfang sollte 5% nicht überschreiten. Es kann ausgedrückt werden als

Warmwalzen ist das Biegen und Formen des zu verarbeitenden Materials nach dem Erhitzen. Mit steigender Heiztemperatur nimmt der Verformungswiderstand des Metallmaterials ab und die Plastizität zu. Daher ist es vorteilhaft für die Verarbeitung von Metallmaterialien, die bei Raumtemperatur schwer zu verformen sind. Und um den Einsatzbereich der Geräte zu erweitern. Wenn in der Produktion und Verarbeitung die Verarbeitungskapazität der Walzmaschine nicht ausreicht oder der Verformungsgrad des verarbeiteten Materials zu groß ist, kann Warmwalzen eingesetzt werden.

1. Die Heiztemperatur beim Warmwalzenbiegen ist in der Tabelle für die Heiztemperatur beim Warmwalzenbiegen häufig verwendeter Materialien aufgeführt.

| Werkstoffbezeichnung | Thermische Biegetemperatur/°C | |

| Heizung | Beendigung | |

| Q235A, 15, 20 | 900-1050 | ≥700 |

| 15 g, 20 g, 22 g | 900-1050 | ≥700 |

| 16Mn(R)、15MnV(R) | 900-1050 | ≥750 |

| 18MnMoNb、15MnVN | 900-1050 | ≥750 |

| OCr13、1Cr13 | 1000-1100 | ≥850 |

| 1Cr18Ni9Ti、12Cr1MoV | 950-1100 | ≥850 |

| H62, H68 | 600-700 | ≥400 |

| 1060 (L2), 5AO2 (LF2), 3A21 (LF21) | 350-450 | ≥250 |

| Titan | 420-560 | ≥350 |

| Titanlegierung | 600-840 | ≥500 |

2. Vorsichtsmaßnahmen beim Warmwalzen Obwohl das Grundprinzip des Warmwalzens dasselbe ist wie das des Kaltwalzens, wird das Metallmaterial beim Warmwalzen schließlich erhitzt. Daher sollte beim Warmwalzenbiegen besonders auf Folgendes geachtet werden.

Beim Warmwalzenbiegen muss das Auftreten einer Biegerückfederung nicht berücksichtigt werden, allerdings ist das Phänomen der Ausdünnung, Dehnung und Einkerbung beim Warmwalzenbiegen ausgeprägter als beim Kaltwalzen. Daher muss der Gestaltung des Heizprozesses und des Warmwalzenbiegeprozesses besondere Aufmerksamkeit gewidmet werden.

Aufgrund des Temperaturunterschieds zwischen der Metalloberfläche und der Innenseite während des Erhitzens ist der Ausdehnungsgrad der Innen- und Außenseite des Metallmaterials ungleichmäßig, was zu thermischen Spannungen führt. Während des Erhitzens ist auch die Umwandlungszeit der metallografischen Struktur unterschiedlich. Die Strukturumwandlung erfolgt zuerst und verursacht dann Spannungen zwischen den Strukturen. Daher sollte bei Materialien mit dickeren Abschnitten eine zu hohe Ofentemperatur beim Einfahren in den Ofen vermieden werden. Infolgedessen ist die Erwärmungsgeschwindigkeit des Knüppels zu hoch und die Wärmeausdehnung zu groß, um Spannungsrisse zu verursachen. Bei Materialien, die Glühen oder Abschrecken + Anlassen und andere Wärmebehandlungen erfordern, müssen diese nach dem Warmwalzen separat durchgeführt werden.

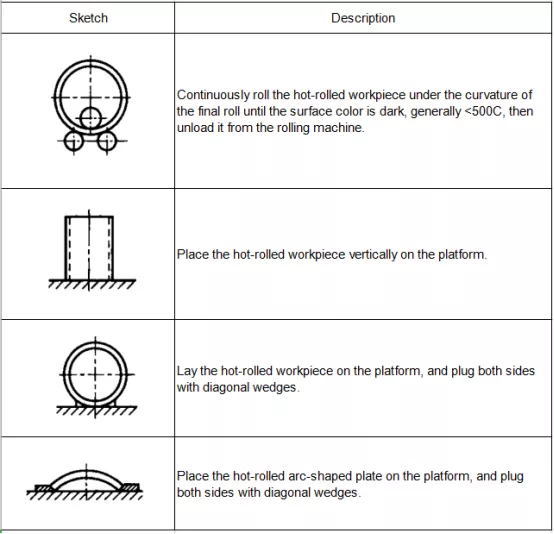

Beim Rollbiegen eines geschlossenen Zylinders wird dieser bis zur gerade geschlossenen Schweißnaht gerollt. Um jedoch zu verhindern, dass sich der Rohrabschnitt aufgrund der hohen Temperatur vorzeitig entlastet und durch sein Gewicht verformt, muss das Walzen zum Abkühlen auf der Biegemaschine fortgesetzt werden. Wenn die Krümmung des gewalzten Rohrabschnitts den Anforderungen entspricht, sollte der Druck der oberen Walze auf den Rohrabschnitt rechtzeitig gelöst werden, damit dieser über die Wickelmaschine laufen kann und eine weitere Ausdünnung des heißen Coils verhindert wird. Je nach Aushärtungsverhalten des Materials können geeignete Zwangskühlungsmaßnahmen, wie z. B. Luftblasen, ergriffen werden, um die Abkühlungsrate zu beschleunigen. Während dieser Walzphase ist der Krümmungsradius des Rohrabschnitts konstant zu halten. Der Rohrabschnitt kann erst entnommen werden, wenn die Temperatur des Rohrabschnitts so weit gesunken ist, dass die glühende Farbe (< 500 °C) auf der Oberfläche kaum noch zu erkennen ist. Beim Ablegen des entlasteten Rohrabschnitts ist auch auf die erneute Verformung durch sein Gewicht zu achten. Nach dem Warmwalzenbiegen ist die sinnvolle Platzierungsmethode des Werkstücks in der Tabelle dargestellt.