Conception structurelle et analyse par éléments finis d'une grande presse hydraulique de forgeage

Au cours de mon parcours dans le domaine de la fabrication, je me suis penché sur la conception structurelle et l'analyse par éléments finis de grandes presses hydrauliques de forgeageCes machines puissantes sont essentielles à la production de composants à haute résistance, et leur conception nécessite une prise en compte rigoureuse de divers facteurs pour garantir fiabilité et efficacité. Grâce à l'analyse par éléments finis, j'ai pu identifier les faiblesses potentielles de la structure et optimiser les performances. Dans cet article, j'explorerai les aspects clés du forgeage de grandes dimensions. presse hydraulique conception structurelle et le rôle de l'analyse par éléments finis dans l'amélioration de leur efficacité et de leur durabilité dans les applications industrielles.

1. Qu'est-ce que Grande presse hydraulique de forgeage

Le vérin de travail est un actionneur important de la machine hydraulique. Il convertit l'énergie de pression du liquide en énergie mécanique. Il est divisé en deux types : à piston, à piston plongeur, à piston oscillant et télescopique, selon la structure. Le vérin de travail de la forge 200MN presse hydraulique Adopte un type de piston, de structure simple et facile à fabriquer. Il s'agit d'une forme structurelle couramment utilisée dans les grandes machines hydrauliques. La théorie de conception traditionnelle des presses hydrauliques constitue la base principale de la conception structurelle du cylindre de travail.

ABAQUS est expert dans la résolution de problèmes complexes et est un logiciel d'analyse par éléments finis de premier plan. Il est largement utilisé dans les secteurs de la mécanique, de l'armée, de la chimie, de l'automobile et d'autres industries. La simulation numérique d'un vérin hydraulique par ABAQUS permet de déterminer avec précision la répartition des contraintes du vérin et d'analyser la rationalité de sa conception structurelle.

2. Conception structurelle du cylindre de travail

Afin d'économiser l'énergie, et notamment de réduire la consommation électrique, la presse hydraulique de forgeage de grande taille 200MN utilise six cylindres de travail répartis sur trois rangées. Ces six cylindres peuvent générer simultanément une pression de 200MN, tandis que les quatre petits cylindres latéraux peuvent générer une pression de 80MN, et les deux grands cylindres centraux peuvent générer une pression de 120MN. Les cylindres de travail, avec leurs mouvements différents, peuvent générer trois niveaux de pression, et différentes pièces forgées peuvent être produites pour sélectionner le niveau de pression correspondant, ce qui permet de réaliser des économies substantielles. La structure du corps et la disposition du cylindre de travail sont illustrées sur les photos 1 et 2.

Afin d'améliorer la durée de vie du cylindre de travail, la conception utilise un boulon pour fixer directement le bloc-cylindres sur la poutre supérieure, c'est-à-dire le support inférieur. Cela améliore non seulement la rigidité et la résistance de la poutre supérieure, mais réduit également les contraintes sur les parois du cylindre de travail.

La connexion à charnière à bille unique convient au curseur et aux quatre petits pistons cylindriques sur le côté, et la connexion à charnière à double bille est la meilleure méthode de connexion pour le curseur et les deux pistons du maître-cylindre du milieu, comme indiqué dans l'image 3a, b.

Lorsque la pression de travail du cylindre est supérieure à 20 MPa, le forgeage de l'acier au carbone est le principal procédé de production. Le cylindre de la presse hydraulique de forgeage 200MN fonctionne sous une pression élevée de 31,5 MPa. Sa structure imposante le rend difficile à forger intégralement. Il est donc forgé par soudage d'acier 35, normalisé et revenu, et sa limite d'élasticité est de 240 MPa.

Le piston oscillant dans le cylindre influence fortement l'usure du manchon de guidage et du joint. Sa surface doit donc présenter une dureté suffisante et un bon état de surface. Pour répondre à cette exigence, le piston est généralement fabriqué en acier forgé au carbone à haute teneur en carbone, puis soumis à un traitement de renforcement superficiel après usinage. Le piston de la machine hydraulique est forgé en acier 45.

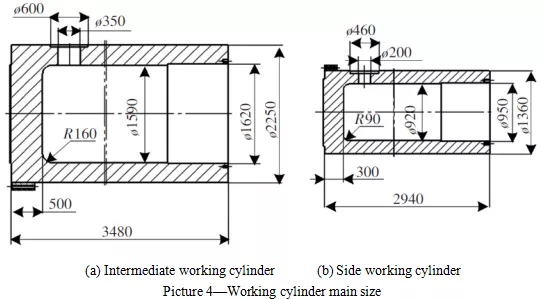

La pression de travail nominale du cylindre de travail intermédiaire est de 120 MN et le calcul de conception de ses paramètres structurels est le suivant :

En fonction de la pression totale nominale F(N) que le vérin hydraulique doit produire et de la pression de travail du liquide sélectionnée P (MPa), le diamètre du piston D est déterminé par la formule suivante :

À partir de la formule (1), D = 1557,7 mm est calculé, et après arrondi, D = 1560 mm est pris, et le diamètre intérieur D1 du vérin hydraulique est connecté au piston.

Elle est liée à l'écartement Δt de la paroi intérieure du cylindre, et il est préférable de prendre 15 mm selon l'expérience Δt.

D'après la formule (2) ci-dessus, le diamètre intérieur D1 du vérin hydraulique est de 1 590 mm. D'après la formule empirique, le diamètre extérieur D2 du vérin hydraulique est :

[σ] prenez 120 MPa, selon la formule ci-dessus (2), trouvez le diamètre extérieur D2 du vérin hydraulique est de 2153 mm, et selon la formule :

r1———Rayon intérieur du cylindre (mm)

r2———Rayon extérieur du vérin hydraulique (mm)

Calculé par l'équation (4), r2≥1076,5mm, prendre D2=2*r2 = 2250mm.

Épaisseur du fond du cylindre : t=(1,5~2)*(r2-r1) (5)

La pression nominale des quatre cylindres latéraux est de 80 MPa. De même, les paramètres structurels du cylindre latéral peuvent être obtenus de manière préliminaire comme suit :

Diamètre du piston D = 900 mm, Δt = 10 mm, diamètre intérieur du cylindre hydraulique D1 = 920 mm, diamètre extérieur D2 = 1360 mm, épaisseur du fond du cylindre t = 300 mm.

3. Simulation numérique et analyse des résultats du cylindre de travail

Actuellement, la plupart des cylindres de presses hydrauliques de forge de grande taille utilisent l'algorithme empirique de la mécanique élastique. Les paramètres de conception de base sont déterminés à partir de données pertinentes, puis la résistance est vérifiée selon un modèle mécanique simplifié. Cependant, la structure complexe du cylindre hydraulique rend difficile l'élaboration de modèles mécaniques et mathématiques précis, notamment dans la zone de concentration des contraintes. Le calcul du cylindre hydraulique par éléments finis permet de déterminer avec précision la répartition des contraintes et d'analyser la rationalité de la conception structurelle. Les dimensions principales du cylindre de travail sont présentées sur la figure 4.

3.1 Établissement du modèle par éléments finis

3.1.1 Modèle structurel et division des unités

Afin de rendre le calcul du cylindre de travail plus proche des conditions de travail réelles, les six cylindres de travail sont assemblés avec la poutre supérieure selon les conditions réelles. Étant donné que la déformation de la poutre inférieure a peu d'effet sur le cylindre de travail, le modèle de colonne est intercepté à mi-hauteur.

Le type de grille du cylindre de travail est l'unité tétraédrique C3D4, et les détails du congé inférieur, de l'entrée d'huile et du trou fileté sont maillés et subdivisés. Les quatre cylindres latéraux sont divisés en 940 000 unités, et les deux cylindres centraux, les maîtres-cylindres, en 1,2 million.

3.1.2 Conditions aux limites

(1) Une pression uniforme de 31,5 MPa est appliquée sur la surface de la paroi intérieure du cylindre de travail et la pression du liquide est répartie sous la paroi intérieure du cylindre de travail.

(2) Le coefficient de frottement μ est fixé à 0,1 et le type de contact est sélectionné comme contact surface-surface standard.

(3) Définissez les propriétés matérielles du cylindre de travail : le coefficient de Poisson λ est de 0,3 et le module d'élasticité E est de 206 000 MPa.

(4) Le levier du bloc de poutre supérieur est pré-serré : φ200 mm (10 pièces), la force de pré-serrage unique est réglée sur 4000 kN et le mode de pré-serrage adopte la charge du boulon.

(5) Pré-serrage de la tige de colonne : La force de pré-serrage doit être modérée, car elle détruira la tige de colonne ; à l'inverse, une force de pré-serrage trop faible ouvrira la partie en contact entre la poutre et la colonne. La précharge globale est fixée à 1,4 fois la pression nominale ; une valeur de 280 MN est plus adaptée. Parmi ces valeurs, la précharge unique de 10 barres de traction de φ400 mm est fixée à 17 500 kN ; celle de 12 barres de traction de φ320 mm est fixée à 11 200 kN ; la méthode de pré-charge utilise la charge par boulon.

(6) La condition limite de la section solide est appliquée à la section médiane de la colonne.

Son modèle numérique est présenté dans l'image 5 :

3.2 Résultats de simulation et analyse

Après le calcul du modèle numérique du cylindre de travail, le nuage de contraintes équivalent du cylindre de travail est observé et analysé.

3.2.1 Résultats de simulation et analyse du cylindre de travail principal intermédiaire

Le cylindre principal est ouvert pour observer la répartition des contraintes internes et externes. Le diagramme de contrainte équivalent du cylindre principal intermédiaire est présenté à l'image 6 :

L'analyse du nuage de distribution de contrainte équivalente du cylindre de travail principal montre les résultats suivants :

(1) La valeur moyenne de la distribution des contraintes équivalentes près de l'orifice de remplissage interne du cylindre de travail est la plus élevée, entre 105 et 120 MPa. Le point le plus élevé de la contrainte équivalente est de 119 MPa, et se situe sur la paroi interne du cylindre de travail, près de la partie inférieure de l'orifice de remplissage du liquide.

(2) La valeur de contrainte équivalente de la paroi intérieure de la partie cylindrique à paroi épaisse du cylindre de travail est relativement élevée et la distribution de contrainte équivalente est relativement uniforme entre 95 et 115 MPa.

(3) La valeur de contrainte équivalente au fond du cylindre de travail est relativement faible, entre 68 et 85 MPa.

(4) La paroi extérieure de la partie cylindrique à paroi épaisse du cylindre de travail a la valeur de contrainte équivalente la plus faible et la valeur de contrainte équivalente maximale n'est que de 60 MP.

Les résultats numériques montrent que la contrainte équivalente maximale du cylindre de travail principal se produit près de l'orifice de remplissage de liquide de la paroi intérieure, la valeur est de 119 MP, et le matériau du cylindre de travail en acier 35 a une limite d'élasticité de 240 MPa après traitement thermique, et son facteur de sécurité est supérieur à 2. Il peut en outre être prouvé que la résistance du cylindre de travail principal répond aux exigences de conception.

3.2.2 Résultats de la simulation du cylindre de travail latéral

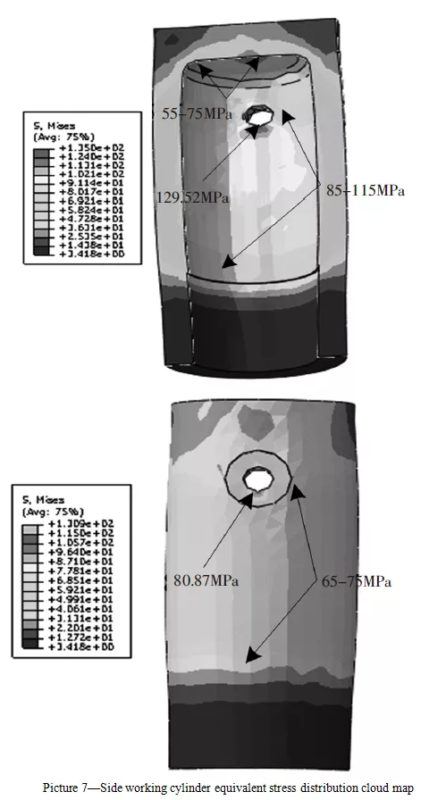

L'image 7 montre le nuage de contraintes équivalent du cylindre latéral.

L'analyse du nuage de distribution de contrainte équivalente du cylindre de travail latéral est effectuée et les résultats suivants sont obtenus :

(1) La contrainte équivalente maximale est générée à proximité de l'orifice de remplissage de liquide et sa valeur de contrainte équivalente est de 129,5 MPa.

(2) La distribution de contrainte équivalente de la partie cylindrique à paroi épaisse de la paroi intérieure du cylindre est relativement uniforme, et la valeur de contrainte équivalente est plus élevée, et la valeur de contrainte équivalente est de 85 à 110 MPa.

(3) La paroi intérieure du cylindre de travail latéral et la surface extérieure du cylindre ont une répartition uniforme des contraintes, et la contrainte équivalente est faible, et la valeur de contrainte équivalente est généralement inférieure à 75 MPa.

Le cylindre de travail latéral est en acier 35. Après traitement thermique, sa limite d'élasticité est de 240 MPa. Les calculs numériques montrent que la contrainte équivalente maximale du cylindre de travail latéral est de 130 MPa et que le coefficient de sécurité est de 1,85. Par conséquent, la résistance du cylindre de travail latéral est conforme aux exigences de conception.

4. Conclusion

Dans cet article, la théorie de conception traditionnelle des grandes presses hydrauliques de forge est utilisée pour calculer le cylindre de travail d'une presse hydraulique de forge de 200 MN par calcul de formule. Le logiciel d'analyse par éléments finis ABAQUS est ensuite utilisé pour modéliser l'assemblage du cylindre de travail en trois dimensions et effectuer des calculs de simulation statique par éléments finis. L'analyse de la contrainte équivalente des résultats de simulation du cylindre de travail a permis de déterminer que sa résistance répond aux exigences de conception, ce qui prouve que le résultat du calcul de la formule traditionnelle est correct et compatible avec les spécifications de conception du cylindre hydraulique.