Hub di documentazione

Manuali tecnici e guide complete per aiutarti a padroneggiare le macchine HARSLE e ottimizzare l'efficienza della lavorazione dei metalli

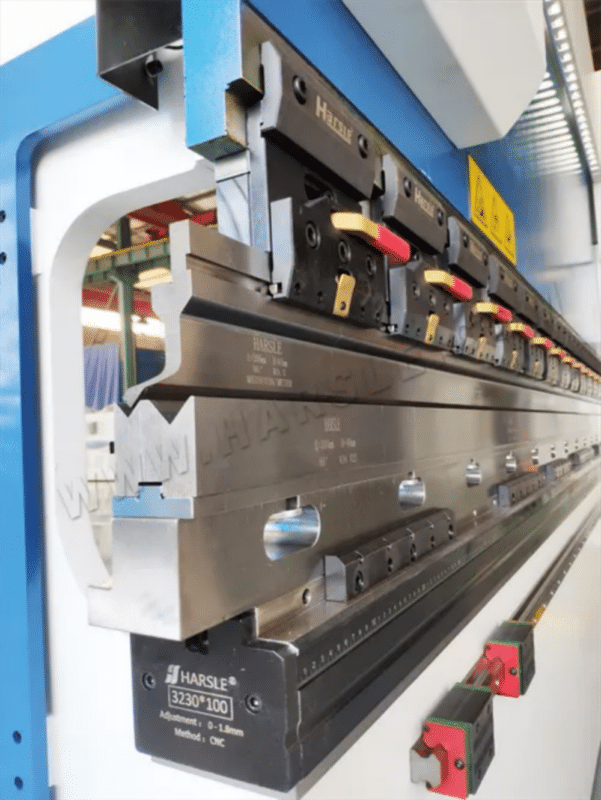

Come migliorare la precisione di piegatura della tua pressa piegatrice?

- ● Fattori comuni

- ● Elementi essenziali per la manutenzione delle muffe

- ● Manutenzione di base dello stampo

- ● Manutenzione degli stampi superiore e inferiore

- ● Regolazione della distanza dello stampo

- ● Le cause dei guasti comuni nello stampo e le contromisure

- Bordo di punzonatura

- Saltando Chip Crushing

- Blocco del chip

- Variazione nella dimensione dell'offset del materiale inferiore

- Materiale bloccato

- Rottura e scheggiatura dello stampo superiore

- Manutenzione impropria

Migliora la precisione della piegatura ottimizzando la configurazione e le tecniche della pressa piegatrice, assicurando risultati precisi e di alta qualità ogni volta.

Scopri strategie efficaci per migliorare la precisione di piegatura. Dalla corretta configurazione della pressa piegatrice all'ottimizzazione degli utensili, questa guida ti aiuterà a ottenere piegature costanti e precise per risultati superiori. Analizziamo i passaggi chiave per ottimizzare il processo di piegatura e garantire una maggiore precisione in ogni operazione.

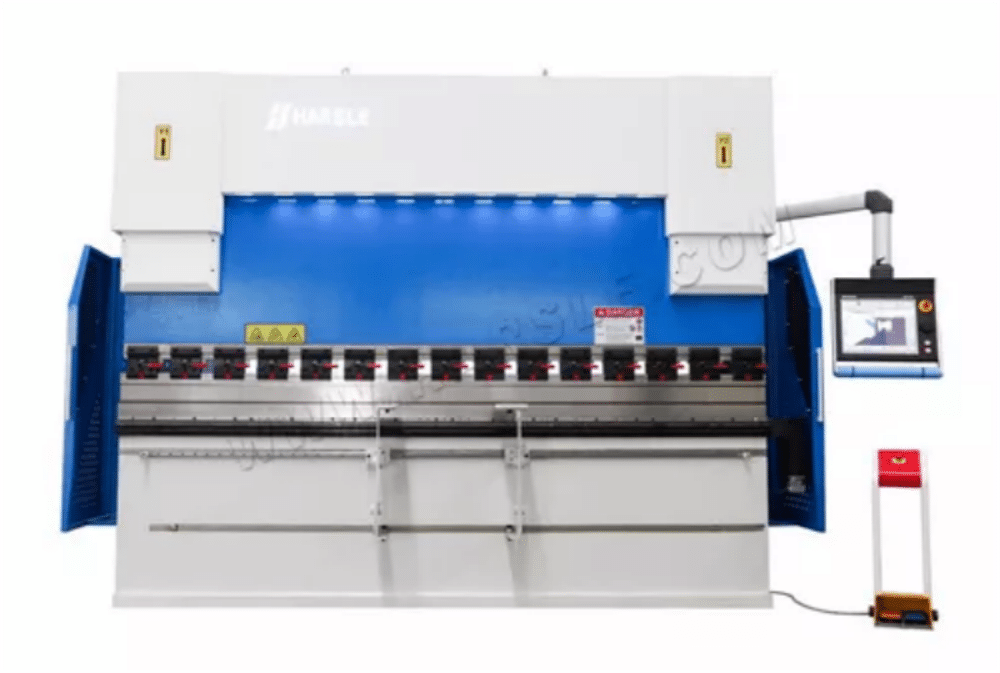

Nell'uso effettivo del macchina piegatrice, la precisione di piegatura sarà più o meno elevata, a volte a causa di fattori meccanici della macchina che non garantiscono una precisione di piegatura sufficientemente elevata, a volte anche di fattori esterni, come l'utensile di piegatura, lo spessore del materiale della piastra di piegatura, ecc., e persino di fattori operativi umani. Questo articolo analizzerà i fattori che influenzano la precisione di piegatura da una varietà di aspetti e proporrà soluzioni per alcune delle situazioni più comuni.

● Fattori comuni

Fattori meccanici

1. macchina piegatrice rettilineità della bocca di serraggio del cursore (direzione Y e direzione X).

2. La precisione di riposizionamento dei cursori sinistro e destro e la precisione di posizionamento arbitraria.

3. La distanza tra il cursore della macchina piegatrice e la guida della cremagliera è ragionevole.

4. La verticalità e l'inclinazione interna del telaio sono ragionevoli.

5. Il collegamento tra il cilindro dell'olio e il cursore.

6. La resistenza e la precisione del telaio e dello slider.

7. La precisione di riposizionamento del sistema di bloccaggio posteriore, la precisione del posizionamento arbitrario (direzione X e direzione R).

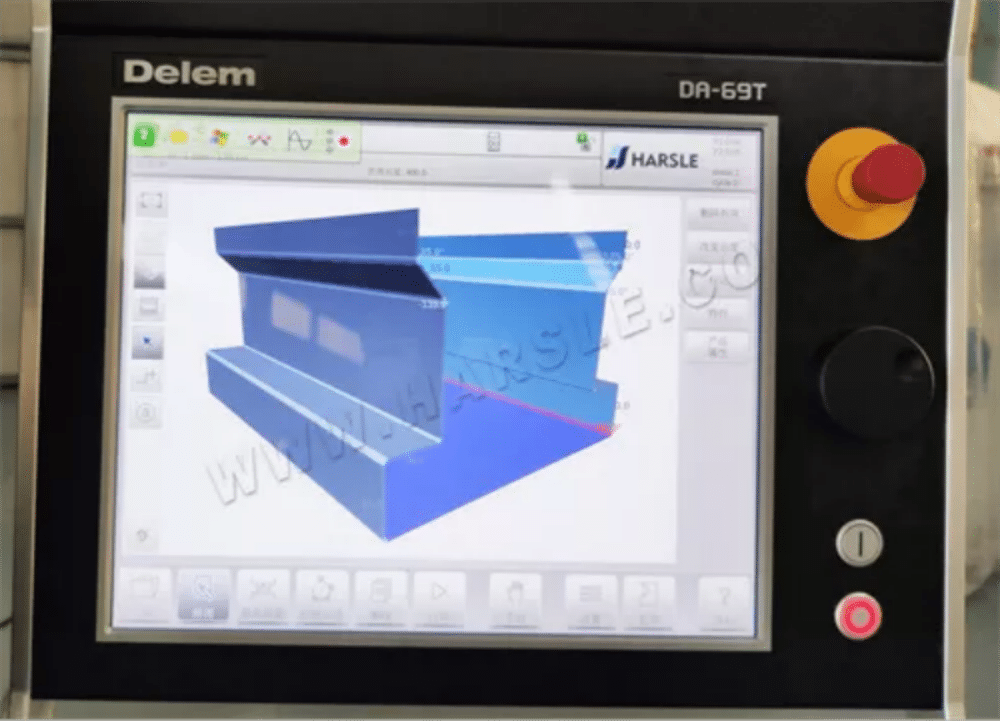

8. Se il sistema informatico è regolato correttamente.

9. Se il sistema idraulico è regolato in posizione.

10. Abbinamento del sistema idraulico e regolazione del computer.

Fattori di muffa

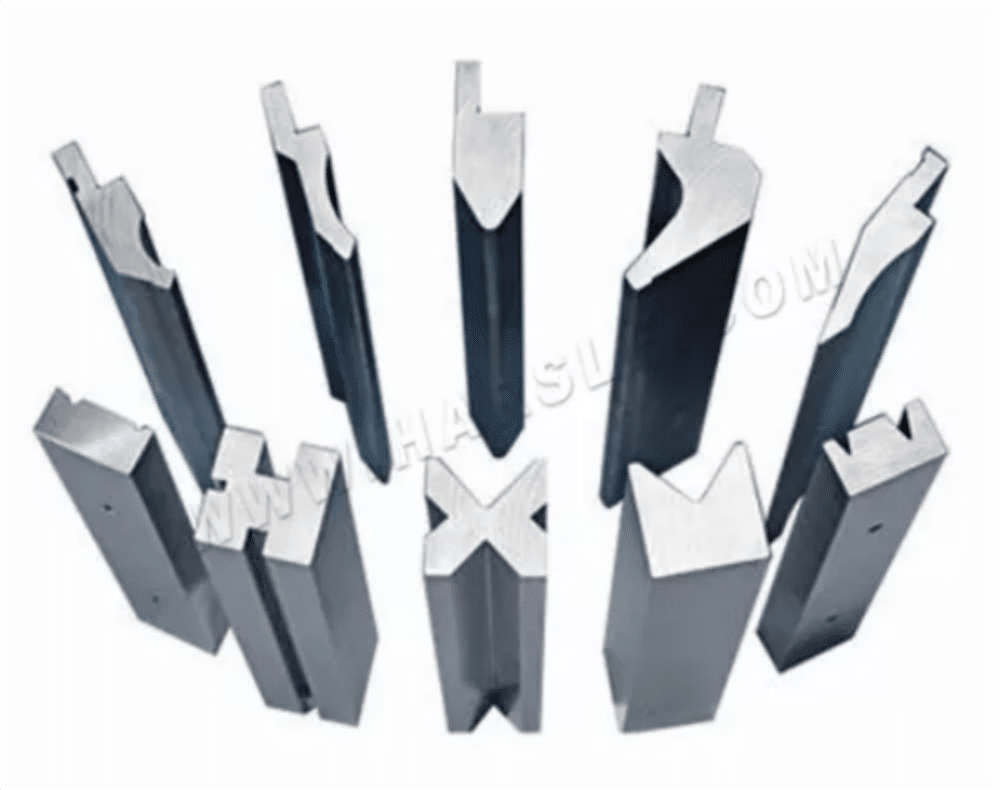

1. Se la precisione degli stampi superiore e inferiore è accurata.

2. La deformazione dello stampo, i danni, l'usura e altri fenomeni avranno un impatto su tutti gli aspetti della piegatura e della formatura; una volta riscontrati, devono essere prontamente segnalati per essere modificati.

3. Gli stampi superiore e inferiore sul nucleo del coltello diverso causeranno una deviazione delle dimensioni di piegatura, il coltello deve garantire che sia in posizione.

4. Dopo il fermo posteriore, il movimento del materiale verso sinistra e verso destra, la distanza relativa dalla matrice inferiore cambia. I calibri a corsoio possono essere misurati tramite la regolazione fine della vite di fermo posteriore.

5. Se il dispositivo di compensazione della matrice inferiore è preciso e se il design del telaio corrisponde.

6. La precisione della dima superiore deve essere elevata.

7. La dimensione della fessura a V della matrice inferiore e la pressione di piegatura sono inversamente proporzionali alla lunghezza e allo spessore della piastra: maggiore è la fessura a V, minore è la pressione richiesta. Pertanto, quando si lavorano pezzi di diverso spessore, è necessario utilizzare la dimensione corretta della fessura a V della matrice inferiore, in conformità con le normative.

8. A un'estremità della piegatrice, ovvero quando si lavora con un carico su un solo lato, la pressione di piegatura viene influenzata e compromette anche la macchina utensile, ed è espressamente vietata. La parte centrale della macchina deve essere sempre mantenuta sotto pressione durante l'accoppiamento degli utensili.

Fattori del materiale del foglio

1. Rettilineità del riferimento della lamiera.

2. L'uniformità dello stress sulla lamiera.

3. L'uniformità dello spessore della lamiera.

4. Parallelismo insufficiente tra il pezzo in lavorazione e la matrice inferiore durante la piegatura e rimbalzo del pezzo in lavorazione dopo che la matrice superiore è stata premuta verso il basso, con conseguente influenza sulle dimensioni di piegatura.

5. Le caratteristiche e lo spessore del materiale influiranno sull'angolo di piegatura, pertanto ogni piegatura del pezzo deve essere la prima ispezione e rafforzare l'ispezione di campionamento.

Fattori umani

1. Le persone che piegano la piastra di ferro spingono la spinta a sinistra e a destra in modo coerente.

2. L'utilizzo del sistema non è adeguato agli errori dei dati presenti nel sistema.

3. Un angolo di piegatura non è sufficiente quando verrà influenzata la dimensione della piegatura secondaria.

4. L'errore cumulativo di piegatura comporterà un aumento dell'errore dimensionale del profilo del pezzo. Pertanto, è particolarmente importante garantire la precisione della piegatura su un solo lato.

5. La lunghezza e lo spessore del pezzo richiedono pressioni diverse, e la lunghezza e lo spessore della piastra sono proporzionali alla pressione. Pertanto, la lunghezza e lo spessore del pezzo sono cambiati quando la pressione di piegatura deve essere regolata.

● Elementi essenziali per la manutenzione delle muffe

Come si può osservare dai problemi sopra menzionati, la precisione dello stampo e l'uso della precisione di piegatura hanno un impatto cruciale sull'uso della macchina piegatrice per i possibili problemi dello stampo superiore e inferiore; abbiamo riassunto i seguenti elementi essenziali per la manutenzione dello stampo da condividere con voi.

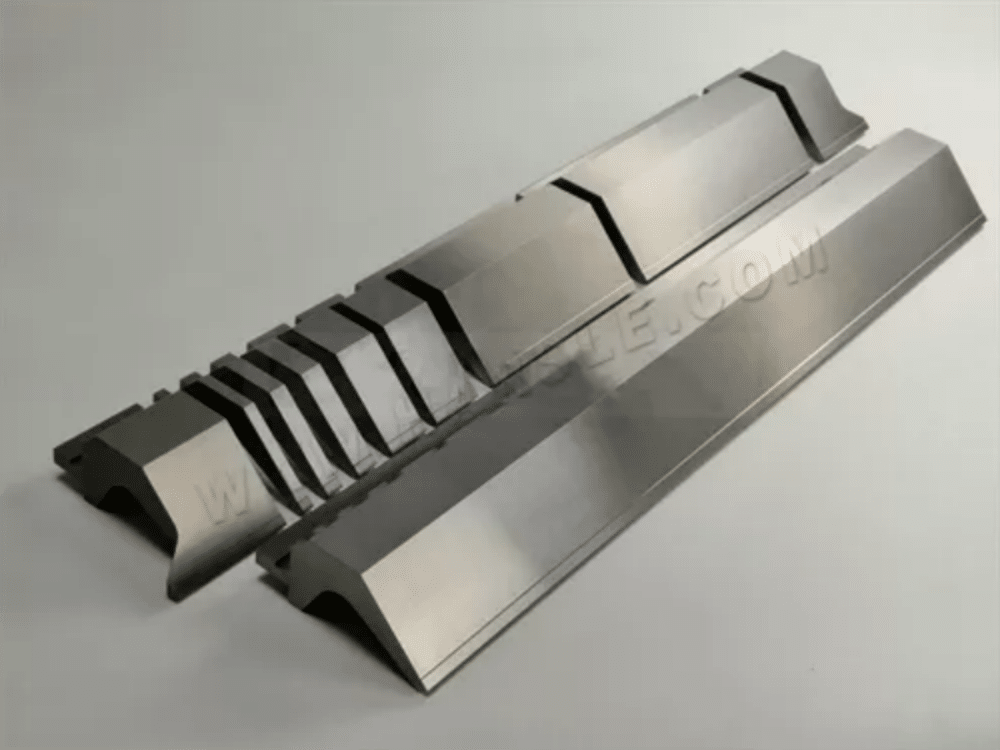

● Manutenzione di base dello stampo

La manutenzione continua dello stampo deve essere attenta, paziente, graduale, non cieca. Quando si ripara uno stampo a causa di un difetto, è necessario applicare un nastro adesivo di manutenzione allo stampo per facilitare la rilevazione del problema. Aprire lo stampo, verificarne le condizioni confrontandolo con il nastro adesivo di manutenzione, confermare la causa del difetto, identificare il problema e quindi pulire lo stampo prima dello sformatura.

Per le strutture di stampo in cui la molla di scarico si trova tra la piastra fissa e la piastra di scarico e in cui la molla di scarico si trova direttamente sopra il pilastro guida interno, la piastra di scarico deve essere rimossa in modo tale che la piastra sia bilanciata e fuoriesca.

● Manutenzione degli stampi superiore e inferiore

Durante lo smontaggio degli stampi superiore e inferiore, è necessario annotare le condizioni originali degli stampi, in modo da poterli recuperare facilmente durante il successivo assemblaggio. Quando si sostituisce lo stampo superiore, provare a inserire il blocco di scarico e verificare che lo stampo inferiore sia liscio e che la distanza tra l'inserto e lo stampo inferiore sia uniforme. Se lo stampo superiore viene accorciato dopo la riaffilatura ed è necessario aggiungere uno spessore per raggiungere la lunghezza richiesta, verificare che la lunghezza effettiva dello stampo superiore sia sufficiente. Per sostituire uno stampo superiore rotto, identificare la causa e verificare se lo stampo inferiore corrispondente presenta un bordo scheggiato e se il bordo deve essere rettificato. Per assemblare lo stampo superiore, verificare che vi sia spazio sufficiente tra lo stampo superiore e il blocco o la piastra di fissaggio e, in presenza di un blocco pressa, verificare che vi sia un margine di movimento. Lo stampo inferiore deve essere posizionato orizzontalmente e quindi il blocco di ferro piatto deve essere posizionato sulla faccia dello stampo inferiore e spinto in posizione con una barra di ottone, non in posizione obliqua. Dopo il montaggio, verificare che la superficie dello stampo inferiore sia a livello con la superficie dello stampo. Dopo il montaggio degli stampi superiore e inferiore, nonché dei nuclei, è necessario effettuare i controlli necessari sul nastro trasportatore per verificare se i componenti sono montati in modo errato o invertiti, se lo stampo inferiore e la relativa guarnizione sono invertiti, se il foro di scarico è ostruito, se i nuovi componenti devono essere rubati, se c'è abbastanza materiale da rubare e se le parti dello stampo che devono essere bloccate sono serrate saldamente. Prestare attenzione alla conferma di bloccaggio delle viti della piastra di estrazione. Durante il bloccaggio, le viti devono essere bloccate a croce dall'interno verso l'esterno con una forza bilanciata, evitando di bloccare prima una vite e poi un'altra, in modo da non causare l'inclinazione della piastra di estrazione, con conseguente rottura dello stampo superiore o riduzione della precisione dello stampo.

● Regolazione della distanza dello stampo

I fori di posizionamento delle anime dello stampo si usurano a causa della frequente combinazione di anime dello stampo, con conseguente gioco elevato dopo l'assemblaggio (allentamento dopo l'assemblaggio) o gioco irregolare (deviazione di posizionamento), che causerà una forma scadente della sezione dopo la punzonatura, facile rottura della matrice superiore e bave, ecc. Una corretta regolazione del gioco può essere effettuata controllando le condizioni della sezione dopo la punzonatura. Quando il gioco è piccolo, la sezione trasversale è piccola, quando il gioco è grande, la sezione trasversale è grande e la bava è grande, quindi il gioco deve essere spostato per ottenere un gioco ragionevole e, dopo la regolazione, è necessario registrare adeguatamente e contrassegnare anche il bordo inferiore della matrice, ecc. Per i successivi interventi di manutenzione. Il nastro dello stampo originale deve essere raccolto e conservato in buone condizioni per la produzione giornaliera, in modo che possa essere utilizzato come riferimento per la revisione dello stampo se la produzione successiva non è fluida o se si verificano variazioni dello stampo. Inoltre, è necessario controllare e sottoporre a manutenzione i sistemi ausiliari come i perni di espulsione per usura, i perni guida e le boccole per usura.

● Le cause dei guasti comuni nello stampo e le contromisure

Nella produzione effettiva di macchine piegatrici, la precisione di piegatura deve essere analizzata in modo specifico per individuare il problema e adottare contromisure efficaci per risolverlo radicalmente, riducendo i costi di produzione e ottenendo una produzione fluida. Di seguito vengono analizzati i seguenti fenomeni comuni che influenzano la precisione di piegatura nella produzione, le relative cause e le relative contromisure, per vostra consultazione e utilizzo.

Bordo di punzonatura

Cause:

1. usura della bocca da coltello.

2. Lo spazio è troppo ampio dopo l'allenamento, l'effetto bocca del coltello non è evidente.

3. Angolo di scheggiatura della bocca del coltello.

4.Spazio irragionevolmente spostato verso l'alto e verso il basso o allentato.

5. Disallineamento dello stampo verso l'alto e verso il basso.

Contromisure:

1. Formazione del tagliatore.

2. Controllo della precisione di lavorazione dello stampo superiore e inferiore o modifica della fessura di progettazione.

3. Formazione del tagliatore.

4. Regolazione dello spazio di punzonatura per confermare problemi quali l'usura dei fori della cavità del modello o la precisione di lavorazione delle parti stampate.

5.Sostituzione delle parti di guida o rimontaggio dello stampo.

Saltando Chip Crushing

Cause:

1.Ampia distanza.

2. Alimentazione impropria.

3. L'olio per stampaggio gocciola troppo velocemente, l'olio si attacca.

4.Matrice non smagnetizzata.

5. Matrice superiore usurata, trucioli premuti sulla matrice superiore.

6. Matrice superiore troppo corta, lunghezza insufficiente inserita nella matrice inferiore.

7. Materiale duro, forma di punzonatura semplice.

8. Misure di emergenza.

Contromisure:

1. Controllare la precisione di lavorazione degli stampi superiore e inferiore o modificare il gioco di progettazione.

2. Rifinire la cinghia del materiale e pulire la matrice in tempo utile prima di inviarla nella posizione appropriata.

3. Controllare la quantità di olio che gocciola dall'olio di stampaggio o cambiare il tipo di olio per ridurne la viscosità.

4. Dopo l'allenamento è necessario smagnetizzare (bisogna prestare ancora più attenzione alla punzonatura di materiali ferrosi).

5. Addestrare la fustellatrice superiore.

6.Regolare la lunghezza del bordo superiore della matrice in quello inferiore.

7. Cambiare il materiale e modificare il design. Espellere o smussare il bordo superiore della matrice (notare la direzione). Ridurre la superficie del bordo superiore della matrice e il truciolo.

8. Ridurre l'affilatura del bordo inferiore della matrice, ridurre il volume di appoggio del bordo inferiore della matrice, aumentare la ruvidità della superficie del bordo dritto della matrice inferiore (coperta) e utilizzare un aspirapolvere per assorbire gli sfridi. Ridurre la velocità di punzonatura per rallentare il salto dei trucioli.

Blocco del chip

Cause:

1. Piccolo foro di perdita.

2.Grande foro di perdita, schegge che cadono.

3.Usura della fresa, grandi sbavature.

4. L'olio per stampaggio gocciola troppo velocemente, l'olio è appiccicoso.

5.Superficie ruvida del bordo dritto dello stampo inferiore, scaglie di polvere sinterizzate attaccate al bordo.

6. Materiale morbido.

7. Misure di emergenza.

Contromisure:

1. Modificare il foro di perdita.

2. Modificare il foro di perdita.

3. Affilare il tagliente.

4. Controllare la quantità di olio che gocciola e cambiare il tipo di olio.

5. Trattamento superficiale, lucidatura, prestare attenzione a ridurre la rugosità superficiale durante la lavorazione; cambiare il materiale.

6. Modificare il gioco di punzonatura.

7. Riparare la pendenza o l'arco sulla superficie terminale del bordo superiore della matrice (prestare attenzione alla direzione), utilizzare un aspirapolvere e aggiungere aria soffiante nel foro di caduta del tampone.

Variazione nella dimensione dell'offset del materiale inferiore

Cause:

1. Usura delle fustelle superiori e inferiori, con conseguente formazione di sbavature (forma grande, foro piccolo).

2. Dimensioni e gioco di progettazione non adeguati, scarsa precisione di lavorazione.

3.Spostamento della matrice superiore e dell'inserto della matrice inferiore, ecc., con gioco irregolare.

4. Usura dei perni guida, diametro dei perni insufficiente.

5. Usura delle parti di guida; f. Distanza di alimentazione dell'alimentatore. Materiale pressato. Regolazione impropria del rilassamento.

6.Regolazione non corretta dell'altezza di chiusura dello stampo.

7. Usura della posizione di pressatura dell'inserto di scarico, nessuna funzione di pressatura (pressione forte) (piccoli fori di punzonatura causati dalla trazione del materiale).

8. La pressione elevata dell'inserto di scarico è troppo profonda, fori di punzonatura grandi; j. Variazione delle proprietà meccaniche del materiale di stampaggio (resistenza e allungamento instabili).

9. Variazione dimensionale causata dalla trazione della forza di punzonatura sul materiale durante la punzonatura e il taglio.

Contromisure:

1. Addestrare il tagliatore.

2. Modificare la progettazione e controllare la precisione dell'elaborazione.

3. Regolare la precisione della posizione e il gioco di punzonatura.

4. Sostituire il perno guida.

5.Sostituire il pilastro guida.

6. Regolare nuovamente l'alimentatore.

7.Regolare nuovamente l'altezza della matrice chiusa.

8. Rettificare o sostituire l'inserto di scarico, aumentare la funzione di pressione forte e regolare il materiale di pressione.

9. Ridurre la profondità della pressione forte.

10. Sostituire il materiale e controllare la qualità del materiale di alimentazione.

11. Correggere l'inclinazione o l'arco del bordo della matrice superiore (prestare attenzione alla direzione) per migliorare le condizioni di forza durante la punzonatura e il taglio. Se consentito, la parte inferiore della matrice è dotata di una funzione di guida sul blocco di scarico.

Materiale bloccato

Cause:

1. Distanza di alimentazione dell'alimentatore. Compressione. Regolazione non corretta dell'alimentatore.

2. Variazione della distanza dell'alimentatore durante la produzione.

3. Guasto dell'alimentatore.

4. Archi del materiale, larghezze estremamente scadenti, grandi sbavature.

5. Stampaggio anomalo dello stampo, piegatura della falce.

6. Apertura di guida inadeguata, matrice superiore che tira il materiale.

7. Posizione di piegatura o strappo dello scarico superiore e inferiore.

8.Impostazione non corretta della funzione di scarico della piastra di guida, con il materiale sul nastro.

9.Materiale sottile, deformazione nell'alimentazione.

10. Erezione non corretta della matrice e grande deviazione verticale dell'alimentatore.

Contromisure:

1.riaggiustare.

2. Regolare e riparare.

3. Sostituire il materiale e controllare la qualità dell'alimentazione.

4. Eliminare la curvatura a falce della cinghia del materiale.

5. Allenare la matrice superiore e inferiore per la punzonatura del foro positivo.

6. Regolare la potenza della molla di spogliatura, ecc.

7. Modificare la piastra di guida per evitare che la cinghia del materiale si pieghi.

8. Aggiungere materiale di pressione superiore e inferiore tra l'alimentatore e la matrice, aggiungere l'interruttore di sicurezza del materiale di compressione superiore e inferiore.

9.Riposizionare lo stampo.

Rottura e scheggiatura dello stampo superiore

Cause:

1. Chip che salta. Ostruzione del truciolo. Matrice inceppata, ecc.

2. Alimentazione non corretta, taglio di metà materiale.

3. Resistenza insufficiente della matrice superiore.

4. Dimensioni della matrice superiore troppo vicine tra loro, trazione del materiale durante la punzonatura e il taglio, con conseguente rottura della piccola matrice superiore.

5. L'angolo della matrice superiore e inferiore è troppo acuto.

6. Piccolo spazio di punzonatura.

7. Non viene utilizzato olio per stampaggio o olio per stampaggio ad alta volatilità.

8. Gioco di punzonatura irregolare.

9. Scarsa precisione o usura del blocco di scarico, perdita della funzione di guida di precisione.

10.Guida imprecisa dello stampo. Usura.

11.Selezione impropria dei materiali dello stampo superiore e inferiore, durezza inadeguata.

12.Usura delle parti di guida (perni).

13.Impostazione errata dello spessore.

Contromisure:

1. Risolvere il problema del chip jumping. Blocco delle briciole.

2. Prestare attenzione all'alimentazione, alla tempestiva rifinitura del nastro del materiale e alla tempestiva pulizia dello stampo.

3. Modificare il design, aumentare la resistenza complessiva della matrice superiore, ridurre le dimensioni del bordo dritto della matrice inferiore, prestare attenzione all'estremità del bordo della matrice superiore per riparare la pendenza o l'arco, la piccola parte del taglio posteriore.

4. La lunghezza della matrice superiore piccola è più corta rispetto alla matrice superiore grande, per uno spessore del materiale o maggiore.

5. Modificare il design.

6. Controllare la precisione della lavorazione degli stampi superiore e inferiore o modificare lo spazio di progettazione, la piccola parte dello spazio di punzonatura.

7. Regolare la quantità di olio che gocciola dall'olio di stampaggio o sostituire il tipo di olio.

8. Verificare la precisione di ogni parte formata e regolarla o sostituirla per controllare la precisione della lavorazione.

9. Addestrarlo o sostituirlo.

10. Sostituire il pilastro guida. Manicotto guida, prestare attenzione alla manutenzione giornaliera.

11. Cambiare il materiale utilizzato, utilizzare la durezza appropriata.

12.Sostituire le parti della guida.

13. Correzione: il numero di spessori può essere il più piccolo possibile e, utilizzando cuscinetti in acciaio, la matrice inferiore sotto i spessori deve essere imbottita sotto il cuscinetto.

Variazione delle dimensioni della deformazione da flessione

Cause:

1. Usura dei perni guida, diametro dei perni insufficiente.

2.Scarsa precisione della parte guida di piegatura. Usura.

3. Usura dello stampo superiore e inferiore (perdita di pressione).

4.Lascia morire insufficiente.

5.Scivolamento del materiale, piegatura della matrice superiore e inferiore senza funzione di guida, la piegatura non viene applicata alla pre-pressione.

6. La struttura e le dimensioni del design dello stampo non sono buone.

7. Le parti punzonate formano delle sbavature, che causano una piegatura errata.

8. Piegatura di una parte dello stampo superiore. Stampo inferiore con più spessori, con conseguente instabilità dimensionale.

9. Variazione dimensionale dello spessore del materiale.

10. Variazione dell'energia della forma meccanica del materiale.

Contromisure:

1.Sostituire il perno guida.

2. Rettificare o sostituire.

3. Rettificare o sostituire.

4. Controlla, correggi.

5. Modificare il design, aggiungere la posizione della guida e la funzione di pre-pressione.

6. Modificare le dimensioni del disegno, scomporre la piegatura, aggiungere la sagomatura della piegatura, ecc.

7. Addestrare il dado inferiore.

8. Regolare, utilizzare l'intero cuscinetto in acciaio.

9. Sostituire il materiale, controllare la qualità dell'alimentazione.

10.Sostituire il materiale, controllare la qualità dell'alimentazione.

Punzonatura di parti alte e basse (in caso di più parti in uno stampo)

Cause:

1.Punzonatura di parti con sbavature.

2. Punzonatura di parti con lesioni da schiacciamento e scheggiature nello stampo.

3. Danni da schiacciamento o lesioni alla matrice superiore e inferiore (punta di piegatura).

4. Tornitura del materiale durante la punzonatura e la cesoiatura.

5.Usura delle parti pressate interessate.

6. Dimensioni di strappo non uniformi della punta di strappo interessata e usura della fresa.

7. Profondità di pretaglio non uniforme della punta facilmente rompebile e usura o scheggiatura delle matrici superiore e inferiore.

8.Scheggiatura o usura più grave delle matrici superiori e inferiori della parte superiore interessata.

9. progettazione difettosa dello stampo.

Contromisure:

1. Addestrare la fresa inferiore.

2. Pulire lo stampo per risolvere il problema dei trucioli galleggianti.

3. Riqualificare o sostituire con parti nuove.

4. Allenare la punzonatrice, regolare o aggiungere una funzione di pressione forte.

5. Controllare ed effettuare la manutenzione o la sostituzione.

6. Riparare o sostituire per garantire condizioni di strappo costanti.

7. Verificare le condizioni delle matrici superiori e inferiori pretagliate e procedere alla manutenzione o alla sostituzione.

8. Controllare le condizioni delle matrici superiore e inferiore e procedere alla manutenzione o alla sostituzione.

9. Modificare il progetto aggiungendo regolazioni dell'altezza o stazioni di sagomatura aggiuntive.

Manutenzione impropria

Cause:

1. stampi senza funzione anti-opacizzazione, negligenza nella formazione degli stampi che porta alla direzione opposta.

2. Stampi senza funzione anti-opacizzazione, negligenza nella formatura degli stampi che determina la direzione opposta. Disallineamento (riferito a stazioni diverse), ecc.

3. Gli inserti che sono stati spostati attraverso lo spazio non vengono ripristinati al loro stato originale.

Contromisure:

1. Modificare lo stampo per aumentare la funzione anti-stallo.

2. Dopo aver posizionato lo stampo, segnare il punto in cui si è formato ed effettuare i controlli necessari sul nastro di manutenzione. Confermare e redigere una registrazione scritta per riferimento.

Nella produzione di piegatrici, una precisione di piegatura non sufficientemente elevata può rappresentare un problema. Per questo tipo di problema, possiamo prima individuarne le cause in base al confronto di cui sopra, e poi risolverlo in base alla situazione reale. Inoltre, è essenziale prestare attenzione alla manutenzione giornaliera della piegatrice, ovvero verificare quotidianamente che la piegatrice e gli stampi siano in condizioni normali, ad esempio che ciascun asse della piegatrice funzioni correttamente; che vi siano deviazioni nel sistema; che gli stampi siano montati sulla macchina prima dell'ispezione; che ogni parte sia in fase di bloccaggio, ecc., in modo da evitare molti incidenti improvvisi. Quando si inizia un lavoro, è necessario prima riflettere e poi agire, registrando attentamente l'esperienza accumulata.