Guida al processo di piegatura, stampaggio e formatura della lamiera

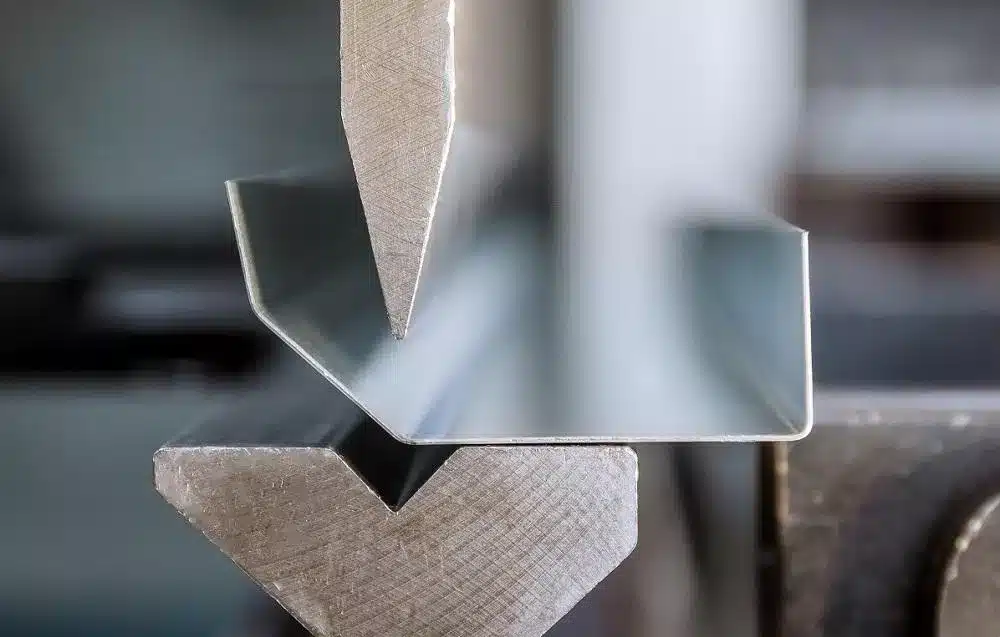

Il processo di piegatura un pezzo grezzo in un certo angolo o in una certa forma con attrezzature e strumenti meccanici è chiamato meccanico piegaturaA seconda delle diverse tipologie di attrezzature di piegatura e dei materiali lavorati, la piegatura meccanica può essere suddivisa in piegatura e stampaggio della lamiera, laminazione della lamiera, piegatura della lamiera e così via. Nel processo di piegatura, a seconda che il pezzo grezzo venga riscaldato, il processo di piegatura può essere suddiviso in piegatura a freddo e piegatura a caldo.

Lo stampaggio e la piegatura della lamiera prevedono l'utilizzo di presse e stampi specializzati o generici per applicare una forza di piegatura, provocando la deformazione plastica del pezzo grezzo. Il processo di piegatura viene completato all'interno della cavità dello stampo. Questo metodo svolge un ruolo chiave nella piegatura meccanica ed è una delle tecniche principali per la formatura della lamiera. Consente la formatura di parti curve complesse con elevata precisione dimensionale, rendendolo essenziale per la produzione di componenti con geometrie complesse.

Piegatura della lamiera Processo

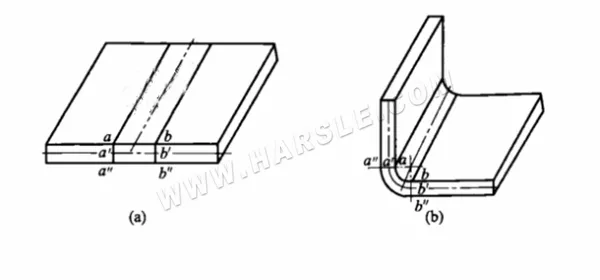

La figura seguente mostra la deformazione della lamiera durante la piegatura. Per facilitare l'osservazione, prima di piegare, segnare la linea di inizio, la linea mediana e la linea di fine piegatura sulla parte piegata della lamiera. Le figure seguenti (a) e (b) mostrano parti piegate dopo la formatura.

Come mostrato in Figura (a), le tre linee ab = a'b' = a”b” sono uguali prima della piegatura. Dopo la piegatura, lo strato interno si accorcia e quello esterno si allunga, risultando ab < a'b' < a”b”, come mostrato in Figura (b). Ciò indica che durante la piegatura, lo strato interno viene compresso mentre quello esterno è sotto tensione. Tra i due si trova uno strato la cui lunghezza rimane invariata: questo è lo strato neutro. Poiché la sua lunghezza rimane costante, serve da riferimento per calcolare la lunghezza piana del materiale. La sua posizione dipende dal raggio di piegatura e si approssima tipicamente a metà dello spessore del materiale.

Dopo la piegatura della lamiera, lo spessore nella zona di piegatura generalmente si assottiglia e si verifica un incrudimento a freddo, con conseguente aumento della rigidità e un aspetto duro e fragile del materiale nella zona di piegatura. Pertanto, se la piegatura viene ripetuta o l'angolo arrotondato è troppo piccolo, la lamiera si romperà facilmente a causa di tensione, compressione e incrudimento a freddo. Pertanto, durante la piegatura, è necessario limitare il numero di piegature e il raggio degli angoli.

D'altra parte, la piegatura della lamiera è la stessa di altri metodi di deformazione. Durante la piegatura, la superficie esterna della lamiera viene allungata e quella interna compressa. Mentre si verifica una deformazione plastica, si verifica anche una deformazione elastica. Pertanto, quando la forza esterna viene rimossa, la piegatura produce un rimbalzo angolare e un raggio di ritorno. L'angolo di ritorno è chiamato angolo di ritorno.

Raggio minimo di curvatura e ritorno elastico di curvatura

Il controllo o la riduzione del ritorno elastico dell'angolo di piegatura e del raggio di piegatura del pezzo piegato è un fattore importante per ottenere la precisione del pezzo piegato e garantirne la qualità. Durante la produzione, il controllo dell'angolo di piegatura e del ritorno elastico del raggio di piegatura si ottiene solitamente impostando il raggio di piegatura minimo e il valore del ritorno elastico.

⒈Raggio minimo di curvatura Il raggio minimo di curvatura si riferisce generalmente al valore minimo del raggio interno del pezzo che può essere ottenuto con il metodo di piegatura a pressa. Durante la piegatura, la curvatura minima è limitata dalla massima deformazione a trazione ammissibile dello strato esterno della lamiera. Se la deformazione supera questo grado, la lamiera si crepa.

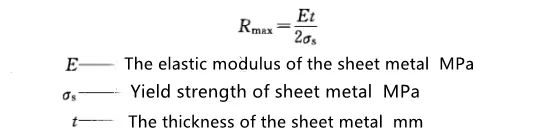

Durante il processo di piegatura, il raggio di piegatura è troppo piccolo per causare crepe da piegatura, ma il raggio di piegatura è troppo grande, il foglio verrà completamente riportato allo stato dritto originale a causa del ritorno elastico, in questo momento, il raggio di piegatura non può essere maggiore del raggio di piegatura massimo Rmax:

⒉La determinazione del valore del ritorno elastico alla flessione viene generalmente determinata in base al raggio di curvatura relativo r/t (r è il raggio del raccordo interno della parte piegata, t è lo spessore del pezzo grezzo).

●Quando rlt<(5~8), il valore di rimbalzo del raggio di curvatura non è grande, quindi viene considerato solo il rimbalzo angolare.

●Quando r/t≥10, a causa del raggio di curvatura relativamente ampio, non solo l'angolo del pezzo rimbalza, ma anche il raggio di curvatura ha un rimbalzo maggiore.

Requisiti di processo per stampaggio e piegatura

Il processo di stampaggio e piegatura può completare la lavorazione di pezzi dalle forme più complesse, e i pezzi prodotti presentano i vantaggi di una maggiore precisione e di una buona uniformità del prodotto. Per migliorare la qualità della piegatura e semplificare la produzione degli stampi, sono previsti requisiti specifici per i seguenti aspetti dei pezzi piegati lavorati.

⒈Il raggio di raccordo del pezzo piegato non deve essere né troppo grande né troppo piccolo. Se il raggio di raccordo è troppo grande, non è facile garantire l'angolo di piegatura e il raggio di raccordo del pezzo a causa dell'influenza del ritorno elastico. Se il raggio di raccordo è troppo piccolo, perché è facile che si pieghi e si rompa, è necessario piegarlo due o più volte, ovvero piegarlo in anticipo in un angolo con un raggio di raccordo maggiore e poi piegarlo fino al raggio di curvatura richiesto, prolungando così il ciclo di produzione. Ciò comporta anche svantaggi durante la piegatura.

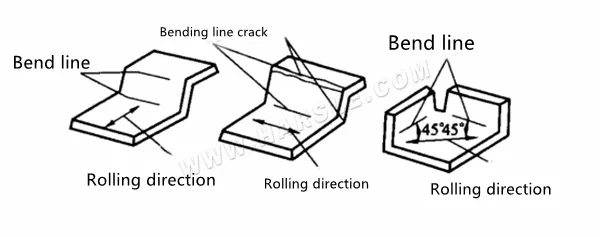

⒉Quando il raggio di curvatura relativo r/t<0,5~1, la linea di curvatura deve essere perpendicolare alla direzione della fibra arrotolata del materiale. Se le parti hanno direzioni di curvatura diverse, l'angolo tra la linea di curvatura e la direzione della fibra arrotolata deve essere mantenuto a 45°.

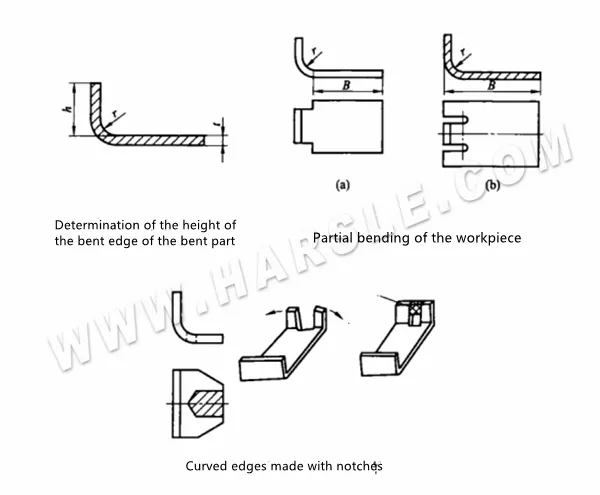

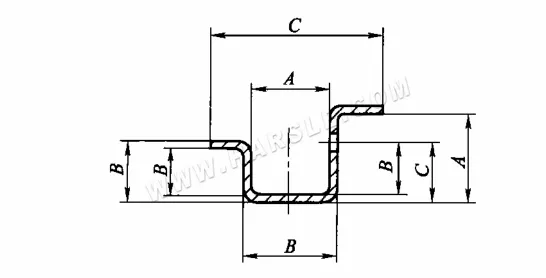

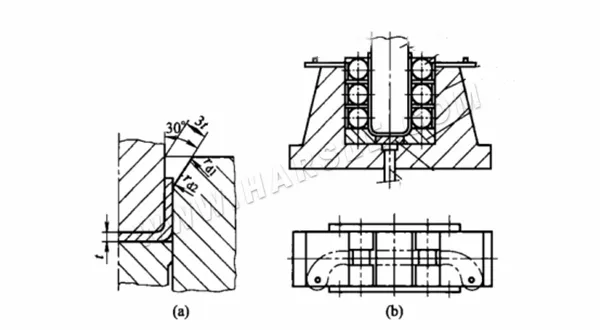

⒊L'altezza di piegatura della parte piegata non deve essere troppo piccola e il suo valore è h>r+2t (vedere la figura seguente). In caso contrario, poiché la superficie di appoggio della flangia sullo stampo non è sufficiente, non è facile generare un momento flettente sufficiente e risulta difficile ottenere una parte con una forma precisa. Se l'altezza della flangia non rientra nell'intervallo sopra specificato, è generalmente necessario adottare misure tecniche, ovvero allungare prima la flangia e poi tagliare la parte in eccesso dopo la piegatura.

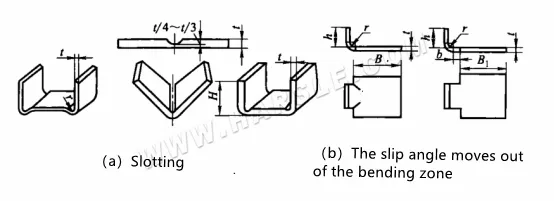

⒋Per le parti con una forma curva a gradini, poiché sono facili da strappare alla base degli angoli arrotondati, la lunghezza B della parte non piegata deve essere ridotta per farla uscire all'esterno della linea di piegatura. Se non è possibile ridurre la lunghezza della parte, è necessario tagliare una scanalatura tra la parte piegata e quella non piegata, come mostrato in figura.

⒌Per i pezzi con intagli sui bordi curvi, gli intagli non devono essere realizzati in anticipo, ma verranno tagliati dopo la piegatura. In questo modo, si evita il fenomeno della biforcazione o difficoltà di formatura durante il processo di piegatura.

⒍Quando la lamiera forata viene piegata, è necessario garantire la distanza I dal bordo del foro al centro del raggio di curvatura: quando t<2mm; l≥t, quando t≥2mm, l≥2t. Se il foro si trova nella zona di deformazione della piega, la forma del foro verrà distorta.

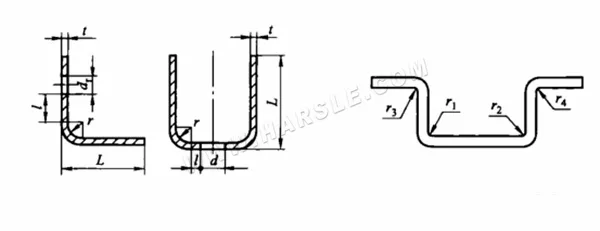

⒎La forma e le dimensioni delle parti piegate devono essere il più simmetriche possibile. Per garantire che il materiale sia bilanciato durante la piegatura ed evitare slittamenti, le parti piegate devono avere r=r2, r3=r4.

Parti piegate simmetriche

⒏La sezione del pezzo grezzo ottenuta tramite tranciatura o punzonatura presenta spesso delle bave, che possono facilmente causare concentrazioni di stress durante la piegatura. Pertanto, la bava deve essere limata prima della piegatura e, allo stesso tempo, il lato della bava deve essere vicino al punzone nella zona di compressione e poi piegato per evitare crepe sul bordo esterno del pezzo.

Tipi e struttura della matrice di piegatura

Esistono molti tipi di stampi di piegatura. A seconda delle diverse forme dei pezzi piegati lavorati, gli stampi di piegatura possono essere suddivisi in stampi di piegatura a V, stampi di piegatura a U e stampi di piegatura multiforme. A seconda che lo stampo utilizzi un dispositivo di pressatura e delle sue caratteristiche di funzionamento, gli stampi di piegatura possono essere suddivisi in di tipo aperto, con dispositivo di pressatura, a pendolo, a pendolo, ecc. I tipi e le strutture più comuni di stampi di piegatura sono i seguenti.

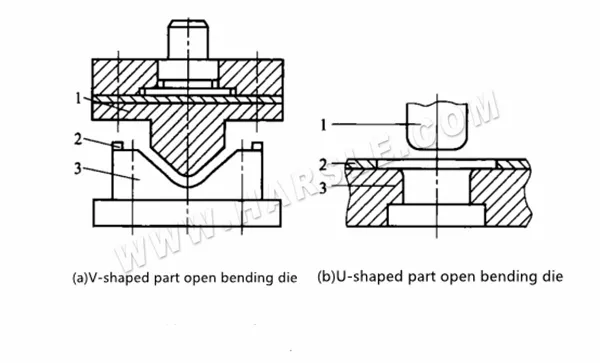

⒈V. Gli stampi di piegatura aperti per parti a forma di U che completano il processo di piegatura in una sola corsa di punzonatura della pressa sono chiamati stampi di piegatura a processo singolo. La struttura dello stampo di piegatura aperto può completare la lavorazione di parti piegate semplici con bassi requisiti di forma di piegatura e precisione dimensionale. La figura seguente mostra la struttura dello stampo di piegatura aperto per parti a forma di V e U, che rappresenta la forma più semplice di struttura dello stampo.

Gli stampi superiore e inferiore dell'intero set di stampi sono di tipo aperto, facili da realizzare e dotati di elevata versatilità. Tuttavia, quando lo stampo viene utilizzato per la piegatura, il materiale in lamiera scorre facilmente, la lunghezza laterale della parte piegata non è facile da controllare e la precisione di piegatura del pezzo non è ottimale. Il fondo del pezzo a forma di U è alto e irregolare.

⒉Per migliorare la precisione di piegatura delle parti piegate e impedire lo scorrimento del pezzo piegato, è possibile utilizzare la struttura dello stampo di piegatura con il dispositivo di pressatura come mostrato nella

figura.

Nella Figura (a), l'asta di espulsione a molla 3 funge da dispositivo di pressione per impedire lo spostamento del pezzo grezzo durante la piegatura. Nella Figura (b), il pezzo grezzo è bloccato tra il punzone 1 e la piastra di pressione 3. Durante la discesa, le estremità non pressate del materiale si piegano lungo gli angoli arrotondati della matrice femmina, penetrando nello spazio tra il punzone e la matrice per formare una forma a U. Durante l'intero processo di piegatura, la pressione costante del punzone e della piastra di pressione aiuta a mantenere la planarità del fondo del pezzo a U e migliora la precisione complessiva della piegatura.

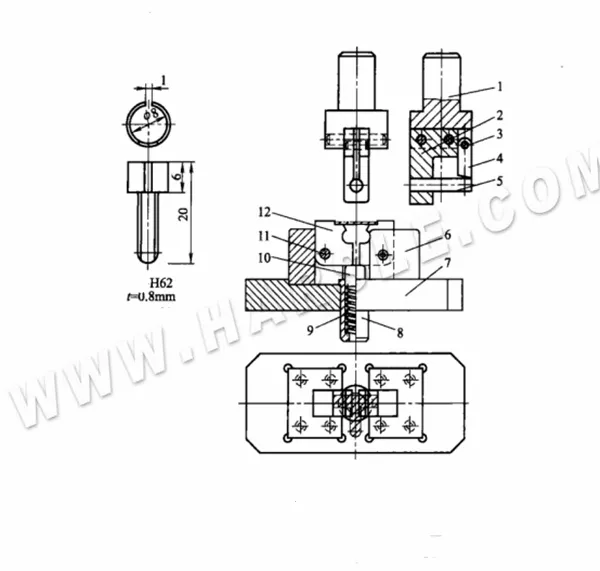

⒊Il diagramma dello stampo di piegatura semicircolare mostra la struttura dello stampo di piegatura semicircolare. Durante la lavorazione, posizionare il pezzo grezzo tra le piastre di posizionamento in modo che non possa muoversi liberamente. Quando la pressa è abbassata, il punzone scenderà in una certa posizione per entrare in contatto con la superficie del materiale. Quando il punzone continua a scendere, il pezzo grezzo inizia a piegarsi e il raccordo rg scorre. Allo stesso tempo, l'espulsore 8 si sposta verso il basso e comprime la molla. Con l'avanzamento del punzone, il pezzo grezzo viene piegato e formato e la molla viene compressa per immagazzinare energia. Quando il punzone si solleva, il perno dell'espulsore utilizza la forza elastica della molla per trattenere il pezzo.

Per garantire l'equilibrio della forza durante la piegatura del pezzo grezzo, il raggio di raccordo r su entrambi i lati della matrice 5 deve essere uguale. La matrice è fissata alla base inferiore 7 con due perni di posizionamento e quattro viti. La matrice è dotata di due piastre di posizionamento a U 4.

La Figura 7-35 illustra diversi stampi per piegatura a catena a gnocchi. In (a), lo stampo di pre-piegatura forma un arco curvo da un'estremità diritta del pezzo grezzo prima dell'arrotondamento finale. La Figura (b) mostra uno stampo per piegatura a catena a gnocchi verticale, dalla struttura semplice e di facile fabbricazione, adatto per piegare pezzi più spessi e di lunghezza ridotta con esigenze di precisione ridotte. La Figura (c) presenta uno stampo per piegatura orizzontale, in cui il cuneo inclinato 3 aziona la matrice concava 4 per piegare il pezzo orizzontalmente. Anche la matrice convessa 1 pressa il materiale. Sebbene offra una migliore qualità di formatura, la struttura è più complessa. Per una formatura ad alta precisione, è consigliabile utilizzare un mandrino.

In generale, quando r/t>0,5 (r è il raggio della bobina) e la qualità della bobina è elevata, è necessario utilizzare due procedure di pre-piegatura e quindi la bobina; quando r/t=0,5~2,2, ma la bobina Quando i requisiti di qualità del tondo sono generali, il tondo può essere laminato con una pre-piegatura; quando rlt ≥ 4 o ci sono requisiti più rigorosi sul tondo, è necessario utilizzare il tondo con un mandrino.

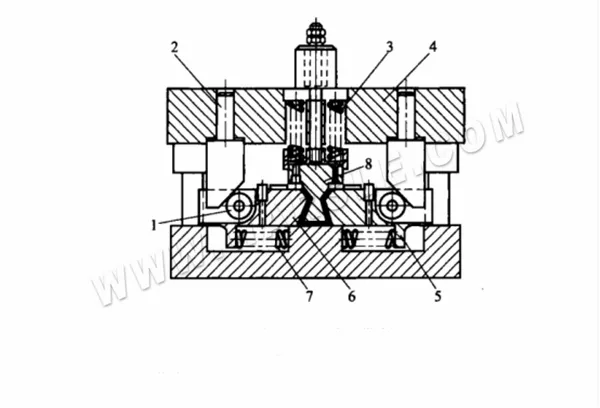

⒌Stampi di piegatura Per parti piegate chiuse e semichiuse Gli stampi di piegatura per parti piegate chiuse e semichiuse sono più complessi e i blocchi a pendolo e le strutture a cuneo inclinato sono principalmente utilizzati negli stampi di piegatura. La Figura (b) mostra una struttura di stampo di piegatura a blocco a pendolo piegata direttamente una volta del pezzo cilindrico di tipo a morsetto mostrato nella Figura (a), poiché il processo di piegatura è completato dall'oscillazione dello stampo mobile 12 attorno al mandrino 11, quindi è chiamato stampo di piegatura oscillante. La struttura dello stampo di piegatura a blocco a pendolo può completare la lavorazione di piegatura di parti piegate semichiuse e chiuse.

Piegatura diretta una tantum nella struttura dello stampo di piegatura a pendolo del componente cilindrico di tipo a morsetto, come mostrato in Figura (a). Poiché il processo di piegatura viene completato dall'oscillazione dello stampo mobile 12 attorno al mandrino 11, questo è chiamato stampo di piegatura a pendolo. La struttura dello stampo di piegatura a blocco pendolare può completare la lavorazione di piegatura di componenti piegati semichiusi e chiusi.

Quando lo stampo è in funzione, il pezzo grezzo viene posizionato tramite la scanalatura di posizionamento sulla matrice mobile 12. Quando lo stampo superiore si abbassa, l'anima 5 piega prima il pezzo grezzo a U, quindi preme sulla matrice mobile 12 per ruotarla verso il centro e piegare il pezzo. Dopo che lo stampo superiore si solleva, la matrice concava mobile 12 viene sollevata e separata dal montante superiore 10 sotto l'azione della molla 9. Il pezzo rimane sull'anima 5 e viene estratto longitudinalmente.

La figura seguente mostra la struttura della matrice di piegatura con cuneo obliquo per parti piegate chiuse e semichiuse con un angolo di piegatura inferiore a 90°.

Durante il funzionamento, il pezzo grezzo viene prima pressato a forma di U dal punzone 8. Mentre la dima superiore 4 continua a muoversi verso il basso, la molla 3 si comprime e i due cunei inclinati 2 montati sulla dima premono contro i rulli 1. Questo spinge i moduli concavi mobili 5 e 6 verso l'interno, piegando entrambi i lati del pezzo a forma di U a un angolo inferiore a 90°. Quando lo stampo superiore ritorna in posizione, la molla 7 riporta i moduli al loro posto. Poiché la formatura si basa sulla forza elastica della molla 3, lo stampo è adatto solo per la piegatura di materiali sottili a causa della sua limitata forza di pressatura.

Determinazione dei principali parametri di processo della piegatura

Per garantire la qualità delle parti piegate, è necessario determinare i seguenti parametri di processo durante la formulazione del processo di piegatura e la progettazione delle relative matrici di piegatura.

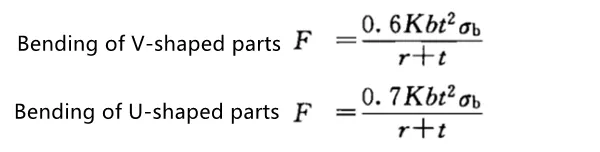

⒈Calcolo della forza di piegatura: la forza di piegatura si riferisce alla pressione applicata dalla pressa quando il pezzo completa la piegatura predeterminata. La forza di piegatura include la forza di piegatura libera e la forza di piegatura correttiva.

●Calcolo della forza di piegatura libera: la forza di piegatura F durante la piegatura libera si riferisce alla forza di piegatura necessaria per la deformazione di piegatura della lamiera.

Dove F forza di flessione libera-forza di flessione libera alla fine della corsa di stampaggio, N;

K——fattore di sicurezza, generalmente si assume K=1,3;

b——la larghezza della parte piegata, mm;

t——lo spessore del materiale piegabile, mm;

r——la metà interna della parte flessibile, mm;

Il limite di resistenza del materiale, MPa.

●Calcolo della forza di flessione correttiva: poiché la forza di flessione correttiva è molto maggiore della forza di flessione di pressione durante la flessione correttiva e le due forze agiscono una dopo l'altra, è necessario calcolare solo la forza di correzione. La forza di correzione F delle parti a V e delle parti a U viene calcolata con la seguente formula F forza di flessione correttiva = Ap

Dove F——la forza di flessione durante la correzione della flessione, N;

A——L'area di proiezione verticale della parte di correzione, mm2;

p——forza di correzione per unità di area, MPa, selezionare in base alla tabella.

| Materiale | Spessore t/mm | |

| ≤3 | >3~10 | |

| Al | 30~40 | 50~60 |

| Ottone | 60~80 | 80~100 |

| Acciaio 10~20 | 80~100 | 100~120 |

| Acciaio 25~35 | 100~120 | 120~150 |

| Lega di titanio TA2 | 160~180 | 180~210 |

| Lega di titanio TA3 | 160~200 | 200~260 |

●Calcolo della forza di espulsione o della forza di scarico: quando la matrice di piegatura è dotata di un dispositivo di espulsione o di un dispositivo di scarico, la forza di espulsione F o la forza di scarico F può essere pari a circa 30% della forza di piegatura libera ~ 80%.

●Determinazione del tonnellaggio della pressa: il tonnellaggio della pressa viene determinato separatamente in base alle due condizioni di piegatura libera e di piegatura correttiva.

In caso di piegatura libera, considerando l'influenza della forza di espulsione o della forza di scarico durante il processo di piegatura, il tonnellaggio F della pressa è F tonnellaggio della pressa ≥ (1,3~1,8) F forza di piegatura libera.

Durante la correzione della piegatura, la forza di correzione è molto maggiore della forza di espulsione e della forza di scarico. Il peso della parte superiore F o della parte di scarico F è insignificante, quindi il tonnellaggio della pressa è pari a F tonnellaggio della pressa ≥ F forza di correzione della piegatura.

⒉Determinazione dello spazio tra la matrice e il punzone La dimensione dello spazio Z tra il punzone e la matrice ha una grande influenza sulla pressione richiesta per la piegatura e sulla qualità dei pezzi.

Quando si piega un pezzo a forma di V, lo spazio tra gli stampi convessi e concavi viene controllato regolando l'altezza di chiusura della pressa, quindi non è necessario determinare lo spazio sulla struttura dello stampo.

Quando si piegano pezzi a U, è necessario selezionare una distanza adeguata. La dimensione della distanza è strettamente correlata alla qualità del pezzo e alla forza di piegatura. Per i pezzi piegati in generale, la distanza può essere ricavata dalla tabella o direttamente con la seguente formula di calcolo approssimativo.

Quando si piegano metalli non ferrosi (rame rosso, ottone), Z=(1~1,1)t

Quando si piega l'acciaio = (1,05~~1,15)t

Quando la precisione del pezzo è elevata, il valore del gap deve essere opportunamente ridotto, assumendo Z=t. In produzione, quando non è necessario che lo spessore del materiale sia più sottile, per ridurre il ritorno elastico, ecc., si consideri anche il gap negativo, assumendo Z=(0,85 ~0,95)t.

⒊Calcolo delle dimensioni della parte operativa dello stampo di piegatura La progettazione della parte operativa dello stampo di piegatura serve principalmente a determinare il raggio di raccordo convesso e concavo dello stampo e le dimensioni e la tolleranza di fabbricazione degli stampi convessi e concavi.

Il raggio d'angolo del punzone è generalmente leggermente inferiore al raggio dell'angolo interno del pezzo curvo. Il raggio d'angolo all'ingresso della matrice non deve essere troppo piccolo, altrimenti la superficie del materiale verrà graffiata. La profondità della matrice deve essere adeguata. Se è troppo piccolo, ci saranno troppe parti libere ad entrambe le estremità del pezzo, e la parte piegata rimbalzerà notevolmente, non risultando dritta, il che influirà sulla qualità del pezzo; se è troppo grande, consumerà più acciaio per la matrice e richiederà una corsa della pressa più lunga.

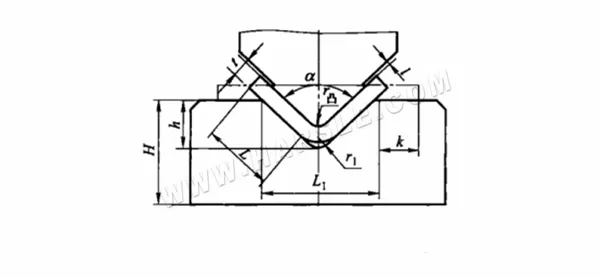

Per la piegatura di pezzi a V, si determinano le dimensioni dello spessore H dello stampo e la profondità della scanalatura. La struttura dello stampo è illustrata in figura. Le dimensioni dello spessore H dello stampo e la profondità della scanalatura sono determinate nella tabella.

Determinazione delle dimensioni H e h della parte curva a V.

| Spessore | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| H | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Nota:

1. Quando l'angolo di piegatura è 85°~95°, L1=8t, r convesso=r1=t.

2. Quando k (estremità piccola) ≥ 2t, il valore di his viene calcolato secondo la formula h=L1/2-0,4t.

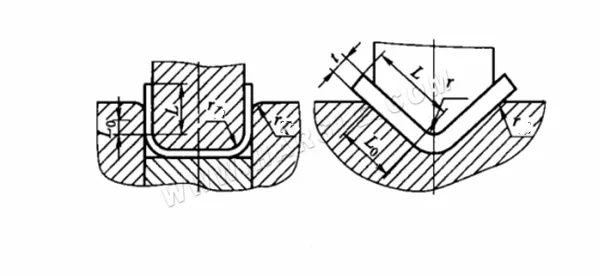

●Determinazione del raggio e della profondità del raccordo di curvatura La determinazione del raggio del raccordo r concavo e della profondità L0 delle curve a V e a U sono illustrate nella figura e nella tabella seguenti.

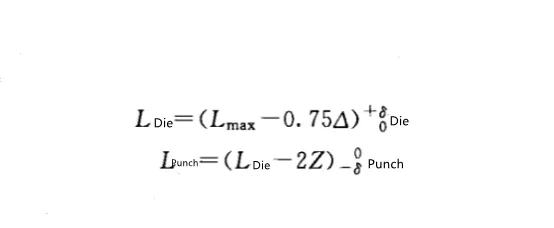

●Calcolo delle dimensioni di lavoro del punzone e della matrice di piegatura.

Quando il pezzo deve garantire le dimensioni esterne, prendere come riferimento lo stampo concavo e misurare la distanza sul punzone; se il pezzo è contrassegnato con le dimensioni interne, prendere come riferimento il punzone e misurare la distanza sullo stampo concavo.

Quando il pezzo deve garantire le dimensioni esterne, la dimensione dello stampo concavo L e la dimensione del punzone convesso L vengono calcolate secondo le seguenti formule:

Quando si vuole garantire la dimensione interna del pezzo, la dimensione del punzone L convesso e la dimensione della matrice concava L concava vengono calcolate secondo le seguenti formule:

Elementi essenziali della progettazione e dell'applicazione degli stampi di piegatura

L'utilizzo di stampi di piegatura può completare la lavorazione di diverse forme relativamente complesse. Tra queste, la progettazione dello stampo di piegatura è fondamentale per garantire la forma, le dimensioni e la precisione dei pezzi piegati. Per questo motivo, è necessario prestare attenzione ai seguenti aspetti essenziali durante la progettazione e l'applicazione dello stampo di piegatura.

⒈Per produrre parti piegate qualificate in modo economico e ragionevole, di solito è necessario che il livello di tolleranza dimensionale della parte piegata sia migliore di IT13 e che la tolleranza angolare sia maggiore di 15′. La tabella seguente mostra i livelli di tolleranza che possono essere raggiunti per varie dimensioni di parti stampate e piegate.

Le tolleranze angolari dei componenti piegabili generici sono riportate nella tabella. Le tolleranze angolari di precisione indicate nella tabella possono essere ottenute solo aggiungendo procedure di sagomatura.

| Spessore t/mm | UN | B | C | UN | B | C |

| Economico | Precisione | |||||

| ≤1 | IT13 | IT15 | IT16 | IT11 | IT13 | IT13 |

| >1~4 | IT14 | IT16 | IT17 | IT12 | IT13~14 | IT13~14 |

Classe di tolleranza delle parti piegate

| Lato corto della parte piegata | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| Economico | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| Precisione | ±1° | ±1° | ±30' | ±30' | ±20' | ±10' |

⒉Un corretto piano di processo di piegatura è essenziale per garantire la precisione e la qualità dei pezzi stampati. Per forme semplici, la piegatura in un'unica fase è spesso sufficiente, concentrandosi sulla precisione di forma e dimensioni. Le curve complesse richiedono in genere più fasi di piegatura. I pezzi di piccole dimensioni sono meglio formati utilizzando stampi complessi per sicurezza e precisione. Gli stampi progressivi sono adatti per materiali in strisce o bobine. Quando si piegano più angoli, iniziare dalle estremità prima di modellare il centro, assicurandosi che ogni piega supporti la successiva. Per pezzi asimmetrici o fortemente piegati, stabilità e precisione sono fondamentali. La punzonatura di fori o intagli deve essere eseguita dopo la piegatura per ridurre i rischi di deformazione.

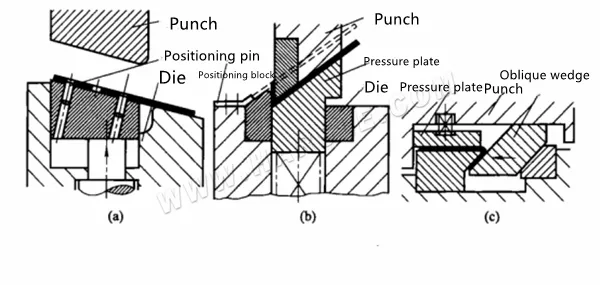

⒊Quando si progetta uno stampo di piegatura, è essenziale considerare il processo di formatura delle parti piegate, analizzare potenziali problemi strutturali durante la piegatura e applicare soluzioni mirate nella progettazione dello stampo. Questo garantisce che lo stampo soddisfi i requisiti di lavorazione. Ad esempio, nella piegatura ad angolo singolo, forze di piegatura sbilanciate possono causare lo scivolamento della lamiera. Per evitare ciò, è necessario includere misure antiscivolo nello stampo. Come mostrato: la Figura (a) utilizza fori esistenti o aggiunti per il posizionamento; la Figura (b) applica un blocco di posizionamento e una forte pressione sul bordo per impedire il movimento laterale; la Figura (c) combina una forte forza di pressione con la piegatura a cuneo per una maggiore precisione e un ritorno elastico ridotto.

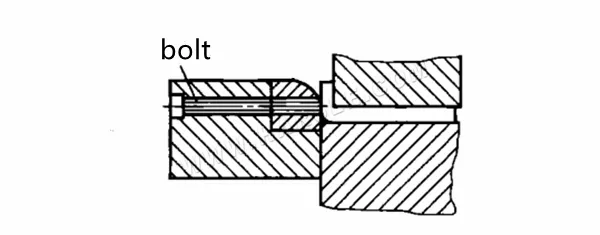

Il design antiscivolo dello stampo di piegatura si applica a tutte le pieghe ad angolo singolo. Per migliorare l'effetto di tenuta della lamiera sulla piastra della pressa, oltre ad aumentare la forza della molla, è possibile utilizzare metodi aggiuntivi se la finitura superficiale non è critica. Nella Figura (a), un perno affilato è incorporato nel blocco di scarico dello stampo inferiore, sporgendo di 0,1-0,25 mm con un angolo di 60° per afferrare la lamiera durante la pressatura. L'altezza del perno è regolabile tramite un bullone filettato e un dado di bloccaggio. La Figura (b) mostra un perno affilato simile sulla piastra della molla dello stampo superiore, che si incastra nella lamiera durante la pressatura per impedirne lo slittamento.

Modi per aumentare la forza di pressione

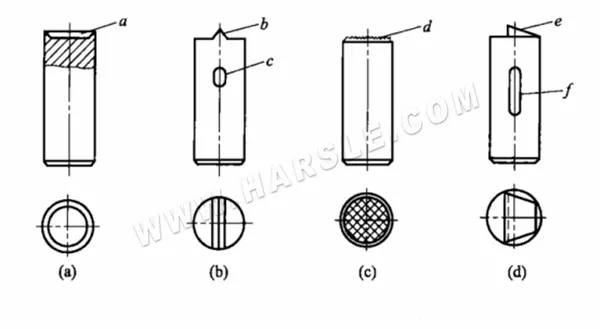

La forma del perno di pressione comunemente utilizzata è mostrata nella figura:

Forma comune di perno di pressione

La Figura (a) mostra un metodo in cui un bordo affilato viene incastrato nella superficie della lamiera, con una profondità inferiore a 0,12 mm per migliorare la presa. La Figura (b) illustra un perno di arresto con una lama (b) per una maggiore efficacia; per impedire la rotazione del perno rotondo, un perno aggiuntivo è inserito in una lunga scanalatura (c). La Figura (c) utilizza un perno con testa goffrata, adatto ai casi in cui la lamiera non si muove in modo significativo. Non lascia segni visibili sulla superficie dopo l'uso. La Figura (d) è progettata per applicazioni con movimenti significativi della lamiera. Presenta un cuneo affilato (e) con un'angolazione di 8°–12°, un angolo di scarico di 25°–30° e include una lunga scanalatura (f) per impedire la rotazione del bullone.

Quando si piegano parti poligonali asimmetriche, l'utilizzo della configurazione della matrice mostrata in Figura (a) può causare difetti. Durante la discesa del punzone, il punto B entra in contatto con il materiale per primo, causando una distribuzione non uniforme della forza e lo spostamento del pezzo grezzo. Quando il punto C entra in contatto, il materiale subisce una pressione bidirezionale. Man mano che il punzone continua la discesa, l'attrito nei punti A e C aumenta la tensione nel punto B, causando spesso strappi o deformazioni, compromettendo la precisione dimensionale.

Al contrario, l'utilizzo della struttura a matrice inclinata mostrata in Figura (b) aiuta a evitare questi problemi. In questo caso, le superfici di lavoro del punzone e della matrice sono angolate in modo che il punto B si trovi sulla linea centrale verticale e il centro di pressione D divida uniformemente il segmento AC (ovvero, AD = DC). Ciò garantisce forze bilanciate nei punti A e C durante la formatura, prevenendo lo spostamento del pezzo grezzo e l'eccessivo allungamento nel punto B. Di conseguenza, la precisione del pezzo e la qualità della formatura risultano significativamente migliorate.

Metodo di piegatura di parti di piegatura poligonali asimmetriche

⒋È necessario analizzare attentamente i requisiti di qualità superficiale e del materiale di lavorazione dei pezzi piegati. Per i metalli non ferrosi con elevati requisiti di qualità superficiale e soggetti a danneggiamenti, per garantire la qualità dei pezzi e la durata utile dello stampo, è necessario determinare il metodo di lavorazione appropriato e progettare la struttura dello stampo corrispondente. In generale, la struttura dello stampo disponibile è la seguente.

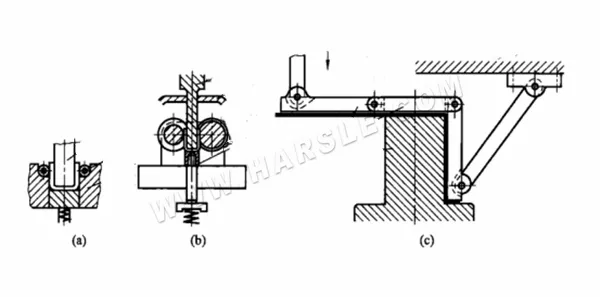

La figura seguente (a) è la struttura dello stampo con rulli aggiunti allo stampo concavo per ridurre l'attrito e proteggere la superficie curva; la figura seguente (b) è la struttura dello stampo con solo rulli; la figura seguente (c).

Struttura dello stampo di piegatura per proteggere la superficie curva

Si tratta di una matrice di piegatura con leva. Eliminando l'attrito, contribuisce a proteggere la superficie curva. Può essere utilizzata per piegare pezzi con o senza flange.

Per la piegatura di lamiere spesse o ad alta resistenza, si consiglia l'utilizzo di una matrice di piegatura ad angolo obliquo, come mostrato in Figura (a). L'apertura concava della matrice è inclinata di circa 30°, con una luce tra matrice e punzone di 3t. Il raggio interno passa gradualmente da un angolo arrotondato a una superficie piana, dove rd = (0,5–2)t e rd₂ = (2–4)t. Se necessario, la zona di transizione può adottare forme geometriche come una parabola per facilitare un flusso più fluido del materiale, ridurre la resistenza e le sollecitazioni in cavità. Questo design riduce al minimo l'accumulo di materiale agli angoli della matrice, riduce le sollecitazioni sul pezzo e migliora sia la qualità di formatura che la longevità della matrice.

Per piegare metalli non ferrosi spessi, per evitare graffi o usura delle scanalature sul bordo della matrice e prevenire la flessione della lamiera, è possibile utilizzare matrici a rulli, illustrate nella Figura (b). Durante l'operazione, il pezzo grezzo viene posizionato tra i perni e il punzone lo piega dolcemente in posizione tra i rulli. La profondità della cavità della matrice è di (8–12) t e una leggera fessura negativa di (0,9–0,95) t aiuta a ridurre il ritorno elastico applicando una maggiore pressione di formatura.

Matrice di piegatura per la protezione della piegatura di lamiere spesse

Per la piegatura dei metalli, per evitare che il pezzo e la bocca della matrice formino scanalature durante la piegatura, causando la flessione del materiale in lamiera, è possibile utilizzare le matrici a rulli illustrate nella Figura (b). Durante la lavorazione, dopo che il pezzo grezzo è stato posizionato tra i perni di posizionamento, il punzone si abbassa e il pezzo grezzo viene piegato uniformemente fino al blocco inferiore tra i rulli. La profondità dello stampo concavo è di (8~12)t e può essere utilizzato uno spazio negativo (0,9~0,95)t. Metodo a impatto elevato per ridurre il rimbalzo.

Inoltre, per la piegatura di metalli non ferrosi, gli angoli arrotondati della matrice devono essere sempre lisci e puliti e sottoposti a trattamento termico a 58-62 HRC. Per la piegatura dell'acciaio inossidabile, la parte operativa della matrice è progettata al meglio come struttura a inserto e realizzata in bronzo all'alluminio.

Piegatura di metalli non ferrosi

⒌Per parti piegate a V, a U, a Z e altre parti con forme semplici, molteplici varianti e piccoli lotti di produzione che compaiono in produzione, per abbreviare il ciclo di fabbricazione dello stampo e ridurre i costi di produzione del prodotto, è generalmente possibile utilizzare stampi di piegatura generici per completare la lavorazione delle parti.

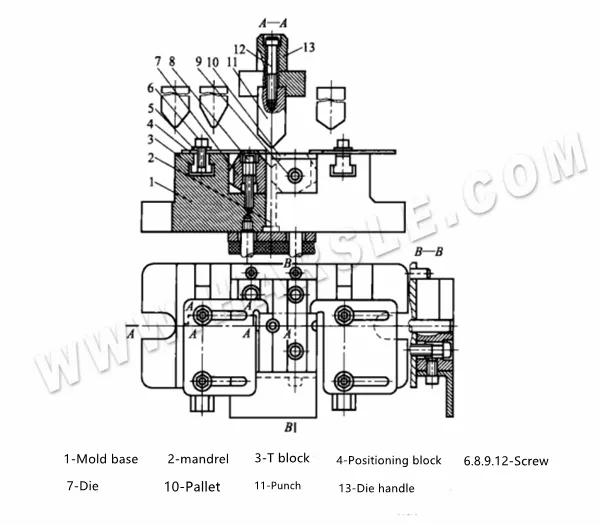

⒍La struttura generale dello stampo di piegatura per la piegatura di parti a V e a U viene utilizzata sulla pressa. La caratteristica di questo tipo di stampo è che i due stampi concavi 7 possono essere abbinati per creare quattro angoli e possono essere abbinati a quattro tipi di stampi convessi con angoli diversi per piegare parti a V e a U con angoli diversi.

Durante la lavorazione, il pezzo grezzo viene posizionato tramite la piastra di posizionamento 4, che può essere regolata avanti e indietro, a sinistra e a destra, in base alle dimensioni del pezzo grezzo. Lo stampo concavo 7 è installato nella base dello stampo 1 e fissato con le viti 8. Lo stampo concavo e la dima vengono lavorati con un accoppiamento di transizione H7/m6, per garantire la qualità e la precisione della piegatura del pezzo. Dopo la piegatura, il pezzo può essere espulso tramite l'asta di espulsione ⒉ attraverso il tampone per evitare che la superficie inferiore del pezzo si pieghi.

La figura seguente mostra la struttura generale dello stampo di piegatura per la piegatura di parti a forma di U.

I componenti di lavoro di questo set di stampi sono dotati di una struttura mobile, che consente flessibilità nella lavorazione di pezzi di diverse larghezze, spessori e forme (come forme a U o a canale). Una coppia di matrici concave regolabili (14) è montata all'interno del manicotto dello stampo (12) e la loro larghezza di lavoro può essere impostata secondo necessità utilizzando bulloni di regolazione (8) per adattarsi alla larghezza dei diversi pezzi. I blocchi di estrazione (13), mantenuti in costante contatto con le matrici da molle (11), svolgono le funzioni di pressatura ed espulsione tramite piastre di supporto (10) e aste di estrazione (9). I punzoni principali (3) sono installati in un portastampo dedicato (1), con la loro larghezza regolabile tramite bulloni (2).

Quando si piegano i pezzi, è necessario anche un punzone secondario 7, e l'altezza del punzone secondario può essere regolata tramite i bulloni 4, 6 e il blocco superiore inclinato 5. Quando si piega il pezzo a forma di U, può essere regolato nella posizione più alta.

Installazione e regolazione della matrice di piegatura

La piegatura su pressa con matrice è la forma più importante di piegatura. La lavorazione deve essere eseguita nel rigoroso rispetto delle norme operative di stampaggio per evitare errori. Per completare il processo di piegatura dei pezzi, è necessario innanzitutto installare e regolare la matrice.

⒈Metodo di installazione degli stampi di piegatura Il metodo di installazione dello stampo di piegatura si divide in due tipi: lo stampo di piegatura non guidato e lo stampo di piegatura guidato. Il metodo di installazione è lo stesso di quello dello stampo di punzonatura. L'installazione dello stampo di piegatura è la stessa dello spazio tra gli stampi convessi e concavi. Oltre alla regolazione del dispositivo di regolazione, scarico, ecc., i due stampi di piegatura devono anche completare contemporaneamente la regolazione delle posizioni superiore e inferiore dello stampo di piegatura superiore sulla pressa. Generalmente, può essere eseguito secondo i seguenti metodi.

Matrice di piegatura universale adatta per pezzi a forma di U e quadrati

Innanzitutto, quando si installa la matrice di piegatura superiore, effettuare una regolazione approssimativa della posizione del cursore della pressa. Quindi, inserire una guarnizione o un campione leggermente più spesso del pezzo grezzo tra la superficie inferiore del punzone superiore e la piastra di scarico della matrice inferiore. Regolare la lunghezza della biella e ruotare manualmente il volano o utilizzare la modalità jog ripetutamente fino a quando il cursore non riesce a raggiungere agevolmente il punto morto inferiore senza incepparsi. Dopo aver verificato il funzionamento regolare, ruotare il volano più volte per verificarne la costanza, quindi fissare la matrice inferiore per una prova. Rimuovere la guarnizione prima della punzonatura di prova. Se il risultato è soddisfacente, serrare nuovamente tutti i dispositivi di fissaggio e ricontrollare prima di avviare la produzione a pieno regime.

⒉I punti di regolazione della matrice di piegatura Quando la matrice di piegatura viene utilizzata per la lavorazione, per garantire la qualità del pezzo piegato, la matrice di piegatura deve essere regolata attentamente. La regolazione e le precauzioni includono principalmente i seguenti aspetti.

●La regolazione della distanza tra il punzone (stampo convesso) e la matrice (stampo concavo) è fondamentale per una piegatura precisa. Generalmente, una volta che la matrice superiore è correttamente installata sulla pressa, la distanza verticale tra le matrici superiore e inferiore viene impostata automaticamente. I componenti di guida della pressa garantiscono la corretta posizione relativa, mantenendo un gioco laterale costante. Tuttavia, per le matrici di piegatura senza dispositivi di guida, il gioco laterale deve essere regolato manualmente utilizzando spessori di cartone o provini standard. Solo dopo aver confermato la distanza corretta, si può fissare la piastra della matrice inferiore ed eseguire la piegatura di prova.

●Regolazione del dispositivo di posizionamento. La forma di posizionamento delle parti di posizionamento della matrice di piegatura deve essere coerente con il pezzo grezzo. Durante la regolazione, l'affidabilità e la stabilità del posizionamento devono essere pienamente garantite. Utilizzando la matrice di piegatura del blocco di posizionamento e del chiodo di posizionamento, se la posizione e il posizionamento risultano imprecisi dopo la punzonatura di prova, è necessario regolare tempestivamente la posizione di posizionamento o sostituire le parti di posizionamento.

●Regolazione dei dispositivi di scarico e ritorno. Il sistema di scarico della matrice di piegatura deve essere sufficientemente grande e la molla o la gomma utilizzata per lo scarico devono avere un'elasticità sufficiente; l'espulsore e il sistema di scarico devono essere regolati per essere flessibili e le parti del prodotto possono essere scaricate senza intoppi e non devono verificarsi inceppamenti o fenomeni di astringenza. La forza del sistema di scarico sul prodotto deve essere regolata e bilanciata per garantire che la superficie del prodotto dopo lo scarico sia liscia e non causi deformazioni e deformazioni.

⒊Precauzioni per la regolazione dello stampo di piegatura. Durante la regolazione dello stampo di piegatura, se la posizione dello stampo superiore è abbassata o se si dimentica di pulire la guarnizione e altri detriti dallo stampo, lo stampo superiore e quello inferiore saranno sottoposti alla corsa durante il processo di stampaggio. Un impatto violento nella posizione di punto morto può danneggiare lo stampo o il punzone nei casi più gravi. Pertanto, se sono presenti parti piegate pronte nel sito di produzione, il pezzo di prova può essere posizionato direttamente sulla posizione di lavoro dello stampo per l'installazione e la regolazione dello stampo, per evitare incidenti.

Metodi per migliorare la qualità delle parti piegate a pressione

I principali fattori che influenzano la qualità dei pezzi pressopiegati sono il ritorno elastico, l'offset, la fratturazione e le variazioni della sezione trasversale dell'area deformata. Le misure e i metodi adottati includono principalmente i seguenti aspetti.

⒈Fattori che influenzano il valore di rimbalzo e metodi di prevenzione Il processo di formatura del pezzo piegato attraversa due fasi, dalla deformazione elastica del materiale alla deformazione plastica. Pertanto, dopo la deformazione plastica del metallo, la deformazione elastica è inevitabile, con conseguente ritorno elastico e tendenza alla piegatura. La direzione della parte anteriore, in modo che l'angolo e il raggio di raccordo del pezzo dopo la piegatura, l'angolo di piegatura e il raggio di raccordo del pezzo e dello stampo presentino una certa differenza, ovvero il ritorno elastico della piegatura. In base ai fattori causati dal ritorno elastico della piegatura, è possibile adottare le seguenti misure.

● Prendere le misure necessarie dalla selezione dei materiali. L'angolo di rimbalzo della flessione è proporzionale al limite di snervamento del materiale e inversamente proporzionale al modulo elastico E. Pertanto, per soddisfare i requisiti di utilizzo delle parti piegate, è necessario selezionare il più possibile materiali con un elevato modulo elastico E e un basso limite di snervamento os per ridurre il ritorno elastico durante la flessione. Inoltre, secondo gli esperimenti, quando il raggio di curvatura relativo r/t è compreso tra 1 e 1,5, l'angolo di rimbalzo è minimo.

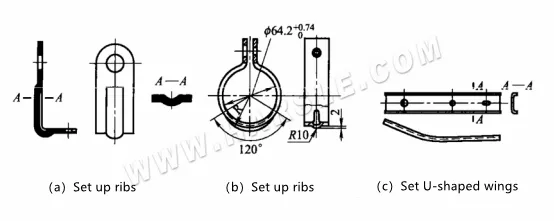

●Migliorare la progettazione strutturale delle parti piegate. Partendo dal presupposto di non compromettere l'utilizzo delle parti piegate, è possibile migliorare alcune strutture nella progettazione delle parti piegate e aumentarne la rigidità per ridurre il ritorno elastico. Ad esempio, è possibile installare nervature di rinforzo nella zona di deformazione flessionale, come mostrato nelle Figure (a) e (b). ), oppure adottare una struttura ad ala laterale a forma di U, come mostrato nella Figura (c), aumentando il momento di inerzia della sezione della parte piegata, riducendo il ritorno elastico flessionale.

Struttura di piegatura per ridurre il ritorno elastico

●Compensazione del rimbalzo. Per materiali con un elevato rimbalzo elastico, il punzone e la piastra superiore possono essere realizzati in modo da compensare il rimbalzo delle superfici convesse e concave, in modo che la parte inferiore della parte piegata si pieghi. Quando la parte piegata viene estratta dallo stampo concavo, la parte curva rimbalzerà e si allungherà. Dritto, in modo che entrambi i lati producano una deformazione verso l'interno, compensando così il rimbalzo verso l'esterno degli angoli arrotondati, come mostrato in figura.

Compensazione del ritorno elastico

Per i materiali più duri, la forma e le dimensioni della parte operativa dello stampo possono essere corrette in base al valore di rimbalzo.

● Utilizzare la piegatura correttiva anziché la piegatura libera o aggiungere procedure correttive. La figura seguente mostra la struttura dello stampo in cui gli angoli del punzone di piegatura sono realizzati in una forma parzialmente sporgente per correggere la zona di deformazione di piegatura. Il principio di controllo della resilienza di piegatura è il seguente: al termine della deformazione di piegatura, la forza del punzone si concentrerà sulla zona di deformazione di piegatura, costringendo il metallo interno a essere compresso per produrre una deformazione di allungamento, e la resilienza di piegatura si ridurrà dopo lo scarico. Si ritiene generalmente che si possa ottenere un effetto migliore quando la compressione correttiva del metallo nella zona di deformazione di piegatura è compresa tra 2% e 5% dello spessore della piastra.

Metodo di correzione della struttura dello stampo

Le principali cause di deviazione nei pezzi piegati includono un posizionamento non corretto del pezzo grezzo nello stampo o un posizionamento instabile, che rende la forza applicata non uniforme e genera un componente orizzontale. Un'altra causa è l'attrito irregolare durante la piegatura, soprattutto con pezzi asimmetrici, dove il pezzo grezzo tende a spostarsi verso il lato con maggiore resistenza, tirando il lato opposto nello stampo. Fattori come il raggio di raccordo dello stampo, il gioco dello stampo e le condizioni di slittamento influiscono significativamente sull'entità della deviazione. Per prevenire la deviazione di piegatura, è necessario implementare misure come il miglioramento della precisione di posizionamento del pezzo grezzo, l'ottimizzazione della struttura dello stampo e la regolazione delle condizioni di attrito.

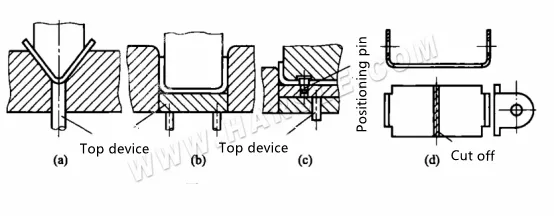

●Premere saldamente il foglio. Il dispositivo di tranciatura viene utilizzato per piegare e modellare gradualmente il foglio in uno stato compatto, per evitare che scivoli e ottenere un pezzo in lavorazione piatto, come mostrato nelle Figure (a) e (b).

●Scegliere una forma di posizionamento affidabile. Utilizzare il foro sul pezzo grezzo o il foro di progettazione, inserire il perno di posizionamento nel foro e quindi piegarlo in modo che il pezzo grezzo non possa muoversi, come mostrato in Figura (c).

●Rendere la billetta uniforme e simmetrica. Quando si piegano pezzi di forma asimmetrica, spesso si riscontra che i pezzi grezzi si muovono a causa di forze non uniformi. Per garantire un'applicazione uniforme della forza sul pezzo durante la piegatura, la forma asimmetrica può essere combinata in un'altra forma asimmetrica, che viene poi tagliata dopo la piegatura, come mostrato in Figura (d).

⒊Limitare il raggio di curvatura per prevenire la formazione di cricche. Poiché la fibra esterna della parte piegata è allungata, la deformazione è maggiore. Quando il valore limite di deformazione del materiale viene superato, è facile che si pieghi e si crepi. Tuttavia, la deformazione a trazione della fibra esterna della parte è determinata principalmente dal raggio di curvatura critico che causa la formazione di cricche nel materiale. Il raggio di curvatura minimo è correlato a fattori quali le proprietà meccaniche del materiale, lo stato del trattamento termico, la qualità della superficie, l'entità dell'angolo di curvatura e la direzione della linea di piegatura. In base ai fattori che causano la formazione di cricche, le principali misure che possono essere adottate sono le seguenti.

● Scegliere materiali con una buona qualità superficiale e senza difetti come grezzi. I grezzi difettosi devono essere puliti prima della piegatura. Per evitare crepe da piegatura, è necessario rimuovere le bave più grandi dalla lamiera e posizionare quelle più piccole sul lato interno del raccordo curvo.

●Prendere le misure dal processo. Per materiali relativamente fragili, spessi e induriti a freddo, si utilizzano il riscaldamento e la piegatura, oppure si ricorre alla ricottura per aumentare la plasticità del materiale prima della piegatura.

●Controllare il valore dell'angolo di piegatura interno. In circostanze normali, l'angolo di piegatura interno non deve essere inferiore al raggio di piegatura minimo consentito nel progetto, altrimenti la deformazione dello strato esterno del metallo durante la piegatura potrebbe facilmente superare il limite di deformazione e rompersi. Se il raggio di piegatura del pezzo è inferiore al valore consentito, è necessario piegarlo due o più volte, ovvero piegarlo prima con un raggio di raccordo maggiore, dopo la ricottura intermedia, quindi piegarlo fino al raggio di piegatura richiesto mediante il processo di correzione, in modo da poter ampliare l'area di deformazione e ridurre l'allungamento del materiale dello strato esterno.

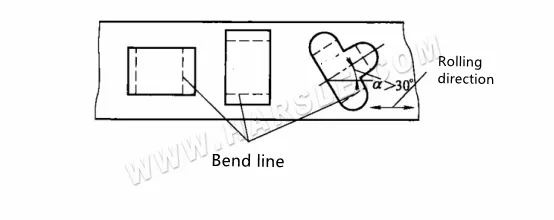

●Controllare la direzione di piegatura. Durante la piegatura e la disposizione dei pezzi, la linea di piegatura e la direzione di laminazione della lamiera vengono specificate nel seguente processo. Per la piegatura unidirezionale a V, la linea di piegatura deve essere perpendicolare alla direzione di laminazione. Per la piegatura bidirezionale, la linea di piegatura deve essere preferibilmente a 45° rispetto alla direzione di laminazione, come mostrato in figura.

Controllo della direzione di piegatura

●Per migliorare la producibilità della struttura di un prodotto, è essenziale scegliere un raggio di raccordo appropriato. Per raggi di curvatura ridotti e materiali spessi, è possibile aggiungere incisioni o scanalature di processo nelle aree di piegatura locali per prevenire la concentrazione di sollecitazioni al di fuori della zona di piegatura. È necessario evitare angoli acuti, intagli o altre caratteristiche geometriche che potrebbero causare cricche o rotture alla radice. Come mostrato nella Figura (a), l'aggiunta di una fessura sull'angolo interno di un componente con un raggio di curvatura ridotto aiuta a prevenire la formazione di cricche. Si consiglia di spostare l'angolo acuto all'esterno della zona di piegatura di una distanza b≥r per una formatura sicura.

Migliorare la producibilità della struttura del prodotto

●Quando si utilizza un processo di piegatura a caldo, è importante evitare la zona fragile blu e la zona fragile a caldo. Questi intervalli di temperatura riducono la plasticità del metallo e aumentano la resistenza alla deformazione, portando a fratture fragili. Ad esempio, l'acciaio al carbonio riscaldato tra 200 e 400 °C subisce effetti di invecchiamento che riducono la plasticità e aumentano la resistenza: questa è nota come zona fragile blu, dove le fratture sono fragili e appaiono blu. Analogamente, nell'intervallo tra 800 e 950 °C, la plasticità diminuisce nuovamente, rendendo il materiale soggetto a fratture durante la piegatura. Pertanto, la piegatura a caldo dovrebbe evitare queste zone di temperatura critiche per garantire la qualità del pezzo.

⒋Modificare le dimensioni e la struttura della parte di lavoro dello stampo per ridurre la flessione. Per prevenire la flessione e la distorsione della parte di piegatura in direzione della larghezza, è possibile aggiungere alla struttura dello stampo la deformazione f misurata in anticipo. Ciò può evitare flessioni e distorsioni dovute all'influenza dello stress e della deformazione in direzione della larghezza dopo la formatura del pezzo.