Przewodnik po procesie gięcia, tłoczenia i formowania blach

Proces pochylenie się wykrojenie pod pewnym kątem lub nadanie mu określonego kształtu za pomocą urządzeń mechanicznych i narzędzi nazywa się mechanicznym pochylenie sięW zależności od rodzaju sprzętu do gięcia i przetwarzanych materiałów, gięcie mechaniczne można podzielić na gięcie i tłoczenie blach, walcowanie blach, gięcie blach itd. W procesie gięcia, w zależności od tego, czy wykrojnik jest podgrzewany, proces gięcia można podzielić na gięcie na zimno i gięcie na gorąco.

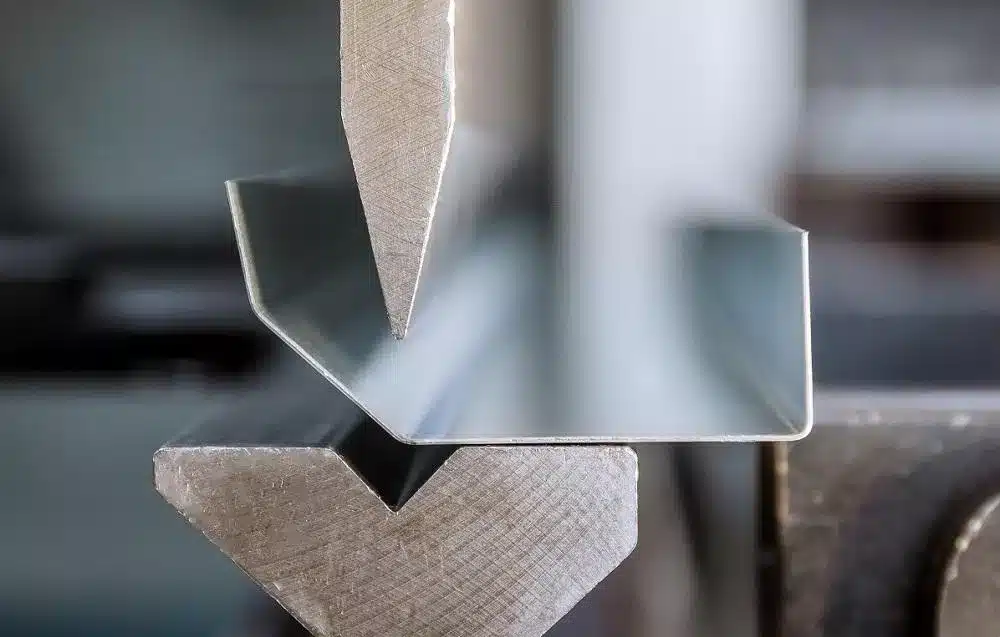

Tłoczenie i gięcie blachy polega na użyciu pras i specjalistycznych lub uniwersalnych matryc, które wywierają siłę gięcia, powodując odkształcenie plastyczne wykroju. Proces gięcia odbywa się w gnieździe matrycy. Metoda ta odgrywa kluczową rolę w gięciu mechanicznym i jest jedną z podstawowych technik kształtowania blach. Umożliwia formowanie złożonych, zakrzywionych elementów z wysoką precyzją wymiarową, co czyni ją niezbędną do produkcji elementów o skomplikowanej geometrii.

Gięcie blach Proces

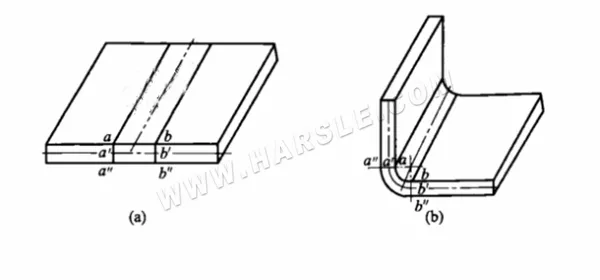

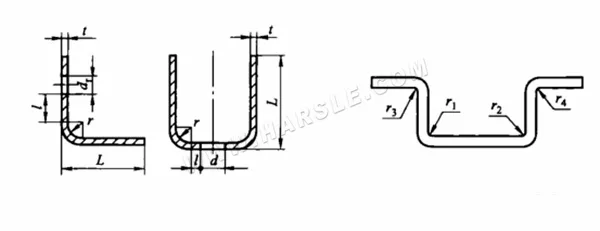

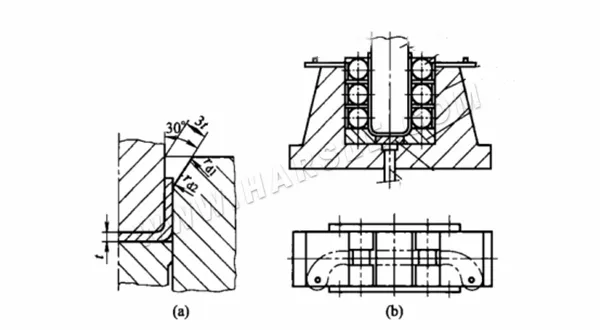

Poniższy rysunek przedstawia odkształcenie blachy podczas gięcia. Dla ułatwienia obserwacji, przed gięciem należy zaznaczyć linię początkową, środkową i końcową na giętej części blachy. Poniższe rysunki (a) i (b) przedstawiają części gięte po uformowaniu.

Jak pokazano na rysunku (a), trzy linie ab = a'b' = a”b” są równe przed zginaniem. Po zgięciu warstwa wewnętrzna skraca się, a warstwa zewnętrzna rozciąga, co daje ab < a'b' < a”b”, jak widać na rysunku (b). Oznacza to, że podczas zginania warstwa wewnętrzna jest ściskana, podczas gdy warstwa zewnętrzna jest rozciągana. Pomiędzy nimi znajduje się warstwa, której długość pozostaje niezmieniona — jest to warstwa neutralna. Ponieważ jej długość pozostaje stała, służy ona jako punkt odniesienia do obliczenia płaskiej długości materiału. Jej położenie zależy od promienia gięcia i zazwyczaj jest przybliżone do połowy grubości materiału.

Po zgięciu blachy grubość w strefie gięcia zazwyczaj staje się cieńsza, a następnie następuje utwardzanie zgniotowe, co powoduje wzrost sztywności, a materiał w strefie gięcia staje się twardy i kruchy. Dlatego, jeśli gięcie zostanie powtórzone lub zaokrąglony narożnik będzie zbyt mały, łatwo pęknie pod wpływem rozciągania, ściskania i utwardzania zgniotowego. Dlatego podczas gięcia należy ograniczyć liczbę zagięć i promień naroża.

Z drugiej strony, gięcie blachy przebiega tak samo, jak w przypadku innych metod odkształcania. Podczas gięcia zewnętrzna powierzchnia blachy jest rozciągana, a wewnętrzna ściskana. Oprócz odkształcenia plastycznego występuje również odkształcenie sprężyste. Dlatego po usunięciu siły zewnętrznej gięcie powoduje odbicie kątowe i promieniowe. Kąt odbicia nazywany jest kątem odbicia.

Minimalny promień gięcia i sprężyna powrotna gięcia

Kontrola lub redukcja sprężystości kąta gięcia i promienia gięcia elementu giętego jest istotnym czynnikiem dla uzyskania dokładności gięcia i zapewnienia jego jakości. W procesie produkcyjnym kontrolę kąta gięcia i sprężystości promienia gięcia zazwyczaj osiąga się poprzez ustalenie minimalnego promienia gięcia i wartości sprężystości.

⒈Minimalny promień gięcia. Minimalny promień gięcia odnosi się zazwyczaj do minimalnej wartości promienia wewnętrznego elementu, jaką można uzyskać metodą gięcia na prasie. Podczas gięcia minimalny promień gięcia jest ograniczony maksymalnym dopuszczalnym odkształceniem rozciągającym zewnętrznej warstwy blachy. Jeśli odkształcenie przekroczy ten stopień, blacha pęknie.

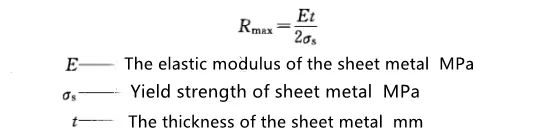

Podczas procesu gięcia promień gięcia jest zbyt mały, aby spowodować pęknięcia, ale promień gięcia jest zbyt duży, arkusz zostanie całkowicie przywrócony do pierwotnego prostego stanu dzięki sprężynowaniu. W tym momencie promień gięcia nie może być większy niż maksymalny promień gięcia Rmax:

⒉Wartość sprężystości powrotnej przy gięciu określa się na ogół na podstawie względnego promienia gięcia r/t (r to wewnętrzny promień wyokrąglenia części gięcia, t to grubość wykroju).

●Jeśli rlt<(5~8), wartość odbicia promienia gięcia nie jest duża, więc brany jest pod uwagę tylko kąt odbicia.

●Gdy r/t≥10, ze względu na stosunkowo duży promień gięcia, nie tylko kąt przedmiotu obrabianego ulega odbiciu, ale także promień gięcia ma większe odbicie.

Wymagania procesowe dotyczące tłoczenia i gięcia

Proces tłoczenia i gięcia pozwala na obróbkę elementów o bardziej złożonych kształtach, a uzyskane elementy charakteryzują się większą precyzją i dobrą powtarzalnością. Aby poprawić jakość gięcia i uprościć produkcję form, istnieją określone wymagania dotyczące obrabianych elementów giętych.

⒈Promień zaokrąglenia giętego elementu nie powinien być ani zbyt duży, ani zbyt mały. Zbyt duży promień zaokrąglenia utrudnia zagwarantowanie odpowiedniego kąta i promienia zaokrąglenia elementu ze względu na wpływ sprężynowania. Zbyt mały promień zaokrąglenia, ze względu na łatwość zgięcia i pęknięcia, wymaga dwukrotnego lub wielokrotnego gięcia, czyli wcześniejszego zagięcia w narożniku z większym promieniem zaokrąglenia, a następnie wygięcia do wymaganego promienia gięcia, co wydłuża cykl produkcyjny. Wiąże się to również z wadami procesu gięcia.

⒉Gdy względny promień gięcia r/t <0,5~1, linia gięcia powinna być prostopadła do kierunku zwiniętego włókna materiału. Jeśli części mają różne kierunki gięcia, kąt między linią gięcia a kierunkiem zwiniętego włókna powinien wynosić 45°.

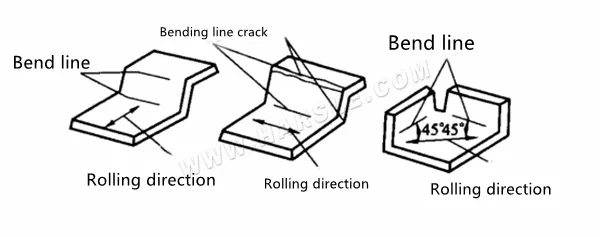

⒊Wysokość gięcia elementu giętego nie powinna być zbyt mała i powinna wynosić h>r+2t (patrz rysunek poniżej). W przeciwnym razie, ze względu na zbyt małą powierzchnię podparcia kołnierza na formie, trudno będzie uzyskać odpowiedni moment zginający i uzyskać element o precyzyjnym kształcie. Jeśli wysokość kołnierza nie mieści się w podanym powyżej zakresie, należy podjąć środki techniczne, takie jak najpierw wydłużenie kołnierza, a następnie odcięcie nadmiaru elementu po gięciu.

W przypadku części o zakrzywionym, schodkowym kształcie, ze względu na łatwość ich rozerwania u nasady zaokrąglonych rogów, długość B części niegiętej należy skrócić, aby wystawała poza linię gięcia. Jeśli skrócenie długości części jest niedopuszczalne, należy wyciąć rowek między częścią wygiętą a niegiętą, jak pokazano na rysunku.

W przypadku części z nacięciami na zakrzywionych krawędziach, nacięć nie należy wykonywać z wyprzedzeniem, ponieważ zostaną one odcięte po uformowaniu. W ten sposób można uniknąć powstawania rozwidleń lub trudności z formowaniem podczas gięcia.

⒍W przypadku gięcia blachy z otworami należy zapewnić odległość I od krawędzi otworu do środka promienia gięcia: dla t < 2 mm; l ≥ t, dla t ≥ 2 mm, l ≥ 2t. Jeśli otwór znajduje się w strefie odkształcenia gięcia, jego kształt ulegnie zniekształceniu.

Kształt i rozmiar giętych części powinny być jak najbardziej symetryczne. Aby zapewnić równowagę materiału podczas gięcia i zapobiec poślizgowi, gięte części powinny mieć proporcje r=r2, r3=r4.

Symetryczne części zginane

⒏Część wykroju uzyskana przez ścinanie lub dziurkowanie często ma zadziory, co ułatwia koncentrację naprężeń podczas gięcia. Dlatego zadzior należy spiłować przed gięciem, a jednocześnie bok zadziora powinien znajdować się blisko stempla w strefie ściskania, a następnie zagiąć, aby zapobiec pęknięciom na zewnętrznej krawędzi elementu.

Rodzaje i budowa matryc gnących

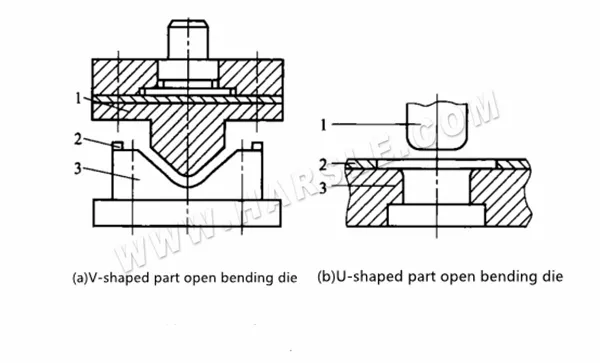

Istnieje wiele rodzajów matryc do gięcia. Ze względu na kształt obrabianych elementów, matryce do gięcia można podzielić na matryce w kształcie litery V, matryce w kształcie litery U oraz matryce o różnych kształtach. W zależności od tego, czy forma wykorzystuje urządzenie dociskowe i jego właściwości roboczych, matryce do gięcia można podzielić na otwarte, z urządzeniem dociskowym, wahadłowe, z wałem wahadłowym itp. Poniżej przedstawiono typowe typy i konstrukcje form do gięcia.

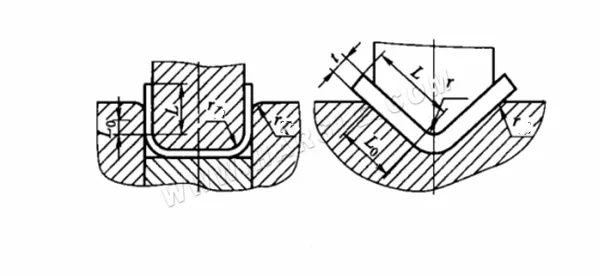

⒈V. Otwarte formy do gięcia części w kształcie litery U, które wykonują proces gięcia w jednym cyklu wykrawania prasy, nazywane są formami do gięcia jednoprocesowego. Otwarta struktura matrycy do gięcia umożliwia obróbkę prostych części o niskich wymaganiach dotyczących kształtu i dokładności wymiarowej gięcia. Poniższy rysunek przedstawia otwartą strukturę matrycy do gięcia części w kształcie litery V i U, która jest najprostszą formą konstrukcji matrycy.

Górna i dolna forma całego zestawu form są otwarte, łatwe w produkcji i charakteryzują się dużą wszechstronnością. Jednak podczas gięcia, arkusz materiału łatwo się przesuwa, długość boku giętego elementu jest trudna do kontrolowania, a dokładność gięcia przedmiotu obrabianego jest ograniczona. Dno elementu w kształcie litery U jest wysokie i nierówne.

⒉Aby zwiększyć dokładność gięcia giętych części i zapobiec przesuwaniu się giętego wykroju, można zastosować konstrukcję matrycy gnącej z urządzeniem dociskowym, jak pokazano na rysunku.

postać.

Na rysunku (a) sprężynowy pręt wypychający 3 pełni funkcję urządzenia dociskowego, zapobiegając przesuwaniu się wykroju podczas gięcia. Na rysunku (b) wykroj jest zaciskany pomiędzy stemplem 1 a płytą dociskową 3. Podczas opuszczania, niesprasowane końce materiału wyginają się wzdłuż zaokrąglonych narożników matrycy, wchodząc w szczelinę między stemplem a matrycą, tworząc kształt litery U. Podczas całego procesu gięcia, stały nacisk stempla i płyty dociskowej pomaga utrzymać płaskość spodu elementu w kształcie litery U i poprawia ogólną precyzję gięcia.

⒊Schemat formy do gięcia półokrągłego przedstawia konstrukcję formy. Podczas pracy należy umieścić wykrojkę między płytami pozycjonującymi, aby uniemożliwić jej swobodny ruch. Gdy prasa jest opuszczona, stempel opada do określonej pozycji, aby zetknąć się z powierzchnią materiału. Gdy stempel nadal opada, wykrojka zaczyna się giąć, a wyokrąglenie rg przesuwa się. Jednocześnie wyrzutnik 8 przesuwa się w dół i ściska sprężynę. Wraz z postępem stempla, wykrojka jest gięta i formowana, a sprężyna ściskana, aby zmagazynować energię. Gdy stempel się unosi, wypychacz wykorzystuje siłę sprężystości sprężyny, aby utrzymać wycięty element.

Aby zapewnić równowagę sił podczas gięcia wykroju, promień zaokrąglenia r po obu stronach matrycy 5 powinien być równy. Matryca jest zamocowana na dolnej podstawie matrycy 7 za pomocą dwóch kołków pozycjonujących i czterech śrub. Matryca posiada dwie płytki pozycjonujące w kształcie litery U 4.

Rysunek 7-35 ilustruje różne formy do gięcia łańcuchów pierogowych. W (a) forma do gięcia wstępnego formuje łuk od prostego końca wykroju przed ostatecznym zaokrągleniem. Rysunek (b) przedstawia pionową formę do gięcia łańcuchów pierogowych, która ma prostą konstrukcję i jest łatwa w produkcji – nadaje się do gięcia grubszych, krótkich elementów o niskich wymaganiach dotyczących precyzji. Rysunek (c) przedstawia poziomą formę do gięcia, w której pochylony klin 3 napędza wklęsłą matrycę 4, aby wygiąć element poziomo. Wypukła matryca 1 również dociska materiał. Chociaż zapewnia lepszą jakość formowania, jej konstrukcja jest bardziej złożona. Do formowania o wysokiej precyzji należy użyć trzpienia.

Mówiąc ogólnie, gdy r/t>0,5 (r jest promieniem cewki) i jakość cewki jest wysoka, należy zastosować dwie procedury wstępnego gięcia, a następnie cewkę; gdy r/t=0,5~2,2, ale cewka Gdy wymagania dotyczące jakości okrągłej są ogólne, okrąg można zwinąć za pomocą jednego wstępnego gięcia; gdy rlt ≥ 4 lub istnieją bardziej rygorystyczne wymagania dotyczące okrągłości, należy użyć okrągłości z trzpieniem.

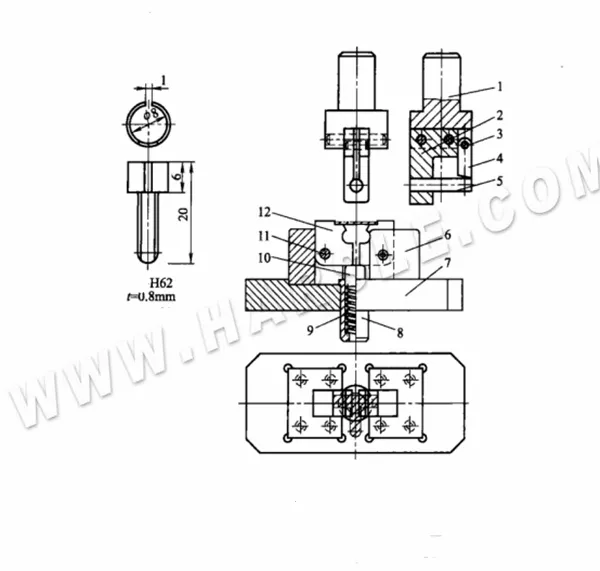

⒌Formy do gięcia do gięcia części zamkniętych i półzamkniętych Formy do gięcia części zamkniętych i półzamkniętych są bardziej skomplikowane, a bloki wahadłowe i struktury klinów pochyłych są najczęściej używane w formach do gięcia. Rysunek (b) przedstawia jednorazowo bezpośrednio wygiętą w strukturze matrycy gnącej typu bloku wahadłowego cylindrycznej części typu zaciskowego pokazanej na rysunku (a), ponieważ proces gięcia jest zakończony przez obrót ruchomej matrycy 12 wokół trzpienia 11, więc jest to nazywane matrycą do gięcia wahadłowego. Struktura formy do gięcia bloku wahadłowego może zakończyć obróbkę gięcia części półzamkniętych i zamkniętych.

Jednorazowe, bezpośrednie gięcie w matrycach wahadłowych elementu cylindrycznego typu zaciskowego, jak pokazano na rysunku (a). Ponieważ proces gięcia jest zakończony poprzez obrót ruchomej matrycy 12 wokół trzpienia 11, nazywa się to formą do gięcia wahadłowego. Konstrukcja formy do gięcia blokowego wahadłowego umożliwia obróbkę gięcia półzamkniętych i zamkniętych elementów.

Podczas pracy formy, wykrojnik jest pozycjonowany za pomocą rowka pozycjonującego na ruchomej matrycy 12. Podczas ruchu górnej formy w dół, rdzeń 5 najpierw wygina wykrojnik w kształt litery U, a następnie rdzeń 5 naciska na ruchomą matrycę 12, aby obrócić ją w kierunku środka i wygiąć przedmiot obrabiany. Po uniesieniu górnej formy, ruchoma wklęsła forma 12 jest unoszona i oddzielana przez górny słupek 10 pod działaniem sprężyny 9. Przedmiot obrabiany pozostaje na rdzeniu 5 i jest wyjmowany wzdłużnie.

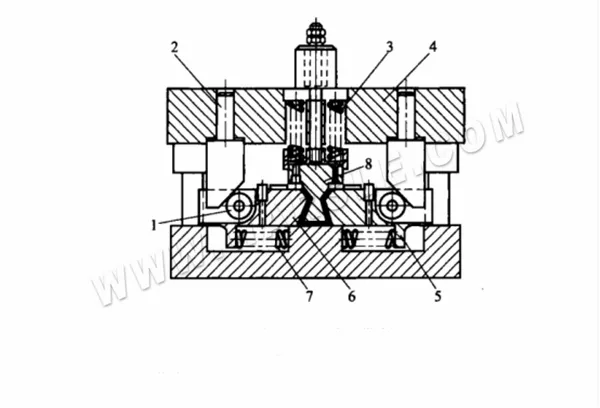

Na poniższym rysunku przedstawiono budowę matrycy gnącej z klinem skośnym do gięcia elementów zamkniętych i półzamkniętych o kącie gięcia mniejszym niż 90°.

Podczas pracy, wykrojnik jest najpierw prasowany w kształt litery U przez stempel 8. Podczas dalszego ruchu górnego szablonu 4 w dół, sprężyna 3 ulega ściśnięciu, a dwa pochylone kliny 2 zamontowane na szablonie dociskają rolki 1. Powoduje to wprawienie ruchomych wklęsłych modułów 5 i 6 do wewnątrz, zaginając obie strony elementu w kształcie litery U pod kątem mniejszym niż 90°. Po powrocie górnej formy, sprężyna 7 ponownie ustawia moduły. Ponieważ formowanie opiera się na sile sprężystości sprężyny 3, forma nadaje się jedynie do gięcia cienkich materiałów ze względu na ograniczoną siłę nacisku.

Określenie głównych parametrów procesu gięcia

Aby zagwarantować odpowiednią jakość elementów giętych, podczas projektowania procesu gięcia i odpowiednich matryc gnących należy określić następujące parametry procesu.

⒈Obliczanie siły gięcia: Siła gięcia odnosi się do nacisku wywieranego przez prasę, gdy przedmiot obrabiany wykonuje zadane zgięcie. Siła gięcia obejmuje siłę swobodnego gięcia i siłę korekcyjną gięcia.

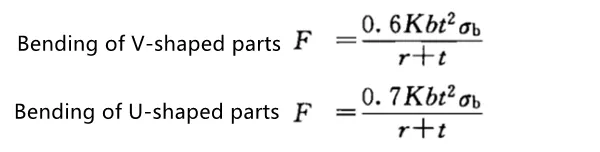

●Obliczanie siły gięcia swobodnego: Siła gięcia F podczas gięcia swobodnego odnosi się do siły gięcia niezbędnej do odkształcenia blachy podczas gięcia.

Gdzie F to siła gięcia swobodnego – siła gięcia swobodnego na końcu ruchu tłoczenia, N;

K——współczynnik bezpieczeństwa, na ogół przyjmuje się K=1,3;

b——szerokość giętej części, mm;

t——grubość materiału giętego, mm;

r——wewnętrzna połowa gięcia części gięcia, mm;

Granica wytrzymałości materiału, MPa.

●Obliczanie siły korekcyjnej gięcia: Ponieważ siła korekcyjna gięcia jest znacznie większa niż siła gięcia dociskowego podczas gięcia korekcyjnego, a obie siły działają jedna po drugiej, należy obliczyć tylko siłę korekcyjną. Siłę korekcyjną F dla części w kształcie litery V i U oblicza się według następującego wzoru: F = Ap

Gdzie F——siła zginająca przy korygowaniu zginania, N;

A — Pionowa powierzchnia projekcji części korekcyjnej, mm2;

p——siła korekcyjna na jednostkę powierzchni, MPa, wybierz zgodnie z tabelą.

| Tworzywo | Grubość t/mm | |

| ≤3 | >3~10 | |

| Glin | 30~40 | 50~60 |

| Mosiądz | 60~80 | 80~100 |

| 10~20 stali | 80~100 | 100~120 |

| 25~35 Stal | 100~120 | 120~150 |

| Stop tytanu TA2 | 160~180 | 180~210 |

| Stop tytanu TA3 | 160~200 | 200~260 |

●Obliczanie siły wyrzutnika lub siły wyładowania: Jeżeli matryca gnąca jest wyposażona w urządzenie wyrzutnika lub urządzenie wyładowcze, siła wyrzutnika F lub siła wyładowania F może wynosić w przybliżeniu 30% swobodnej siły gięcia ~ 80%.

●Określanie tonażu prasy: tonaż prasy określa się oddzielnie, biorąc pod uwagę dwa warunki: swobodnego gięcia i gięcia korygującego.

Podczas gięcia swobodnego, biorąc pod uwagę wpływ siły wyrzutnika lub siły odciążającej podczas procesu gięcia, tonaż prasy F wynosi F tonaż prasy ≥ (1,3~1,8) F siły gięcia swobodnego.

Podczas korygowania gięcia, siła korygująca jest znacznie większa niż siła wyrzutnika i siła odciążenia. Masa prasy F top lub F odciążenia jest nieznaczna, więc tonaż prasy wynosi F tonaż prasy ≥ F korygującej siły gięcia.

⒉Określanie szczeliny matrycy gnącej Wielkość szczeliny Z pomiędzy stemplem a matrycą ma duży wpływ na siłę nacisku potrzebną do gięcia i jakość części.

Podczas gięcia elementu w kształcie litery V, szczelina między wypukłą i wklęsłą formą jest kontrolowana poprzez regulację wysokości zamknięcia prasy, dzięki czemu nie ma potrzeby określania szczeliny na konstrukcji formy.

Podczas gięcia elementów w kształcie litery U należy dobrać odpowiednią szczelinę. Rozmiar szczeliny ma ścisły związek z jakością przedmiotu obrabianego i siłą gięcia. W przypadku elementów giętych, szczelinę można uzyskać z tabeli lub bezpośrednio, stosując poniższy przybliżony wzór obliczeniowy.

Podczas gięcia metali nieżelaznych (miedź czerwona, mosiądz) Z=(1~1,1)t

Podczas gięcia stali = (1,05~~1,15)t

Przy wysokiej precyzji obrabianego przedmiotu, wartość szczeliny należy odpowiednio zmniejszyć, przyjmując Z=t. W produkcji, gdy grubość materiału nie jest wymagana, aby zmniejszyć sprężynowanie itp., należy również przyjąć ujemną wartość szczeliny, przyjmując Z=(0,85 ~ 0,95)t.

⒊Obliczanie wielkości części roboczej matrycy gnącej Konstrukcja części roboczej matrycy gnącej służy głównie do określenia promienia wyokrąglenia formy wypukłej i wklęsłej oraz wielkości i tolerancji produkcyjnej form wypukłych i wklęsłych.

Promień naroża stempla jest zazwyczaj nieco mniejszy niż promień wewnętrznego naroża zakrzywionej części. Promień naroża na wejściu matrycy nie powinien być zbyt mały, w przeciwnym razie powierzchnia materiału zostanie porysowana. Głębokość matrycy powinna być odpowiednia. Zbyt mała głębokość spowoduje zbyt wiele luźnych części na obu końcach obrabianego przedmiotu, a wygięta część będzie się mocno odbijać i nie będzie prosta, co wpłynie na jakość części; zbyt duża głębokość spowoduje zużycie większej ilości stali matrycy i wydłuży skok prasy.

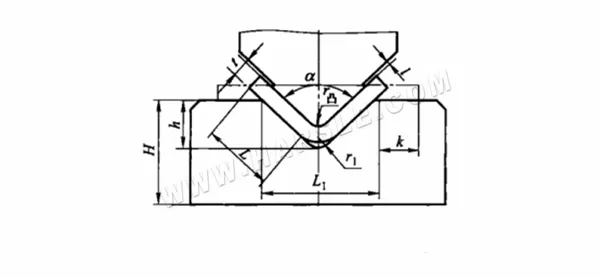

Grubość matrycy H i głębokość rowka his są określone dla gięcia elementów w kształcie litery V. Konstrukcja matrycy jest przedstawiona na rysunku. Grubość matrycy H i głębokość rowka his są określone w tabeli.

Określenie wymiarów H i h części zakrzywionej w kształcie litery V.

| Grubość | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| H | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Notatka:

1. Gdy kąt gięcia wynosi 85°~95°, L1=8t, r wypukłe=r1=t.

2. Gdy k (mały koniec) ≥ 2t, wartość his obliczona według wzoru h=L1/2-0,4t.

●Określanie promienia i głębokości wyokrąglenia gięcia Określanie promienia wyokrąglenia r wklęsłego i głębokości L0 wygięć w kształcie litery V i U pokazano na rysunku i w tabeli poniżej.

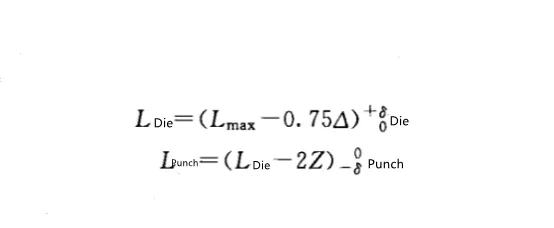

●Obliczanie wymiarów roboczych stempla i matrycy gnącej.

Gdy obrabiany przedmiot musi mieć wymiary zewnętrzne, należy jako punkt odniesienia przyjąć formę wklęsłą, a szczelinę zmierzyć na stemplu; jeśli obrabiany przedmiot ma wymiary wewnętrzne, jako punkt odniesienia należy przyjąć stempel, a szczelinę zmierzyć na formie wklęsłej.

Gdy przedmiot obrabiany musi mieć wymiary zewnętrzne, rozmiar wklęsłej formy L i rozmiar wypukłego stempla L oblicza się według następujących wzorów:

Gdy ma być zagwarantowany wymiar wewnętrzny przedmiotu obrabianego, wielkość stempla L wypukłego i wielkość matrycy wklęsłej L wklęsłej obliczane są według następujących wzorów:

Podstawy projektowania i stosowania matryc gnących

Zastosowanie form gnących pozwala na obróbkę różnorodnych, stosunkowo skomplikowanych kształtów. Konstrukcja formy gnącej jest kluczowa dla zapewnienia kształtu, rozmiaru i dokładności gięcia. Z tego powodu, podczas projektowania i stosowania formy gnącej należy zwrócić uwagę na następujące podstawowe kwestie.

⒈Aby ekonomicznie i rozsądnie produkować kwalifikowane elementy gięte, zazwyczaj wymagane jest, aby tolerancja wymiarowa elementu giętego była lepsza niż IT13, a tolerancja kątowa większa niż 15′. Poniższa tabela przedstawia poziomy tolerancji, które można osiągnąć dla różnych wymiarów elementów tłoczonych i giętych.

Tolerancje kątowe dla giętych elementów przedstawiono w tabeli. Precyzyjne tolerancje kątowe podane w tabeli można uzyskać jedynie poprzez dodanie procedur kształtowania.

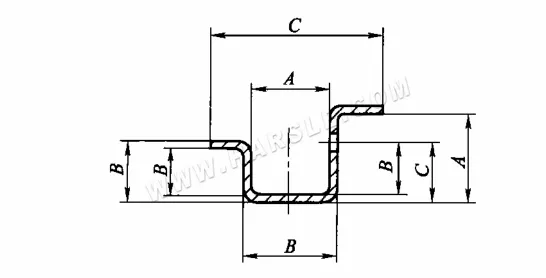

| Grubość t/mm | A | B | C | A | B | C |

| Ekonomiczny | Precyzja | |||||

| ≤1 | IT13 | IT15 | IT16 | IT11 | IT13 | IT13 |

| >1~4 | IT14 | IT16 | IT17 | IT12 | IT13~14 | IT13~14 |

Klasa tolerancji części giętych

| Krótki bok części zginanej | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| Ekonomiczny | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| Precyzja | ±1° | ±1° | ±30' | ±30' | ±20' | ±10' |

⒉Prawidłowy plan procesu gięcia jest niezbędny dla zapewnienia dokładności i jakości formowanych części. W przypadku prostych kształtów gięcie jednoetapowe jest często wystarczające, koncentrując się na precyzji kształtu i wymiarów. Złożone krzywizny zazwyczaj wymagają wielu etapów gięcia. Małe części najlepiej formować za pomocą złożonych matryc, aby zapewnić bezpieczeństwo i dokładność. Matryce progresywne nadają się do materiałów w taśmach lub zwojach. Podczas gięcia pod wieloma kątami, należy zacząć od końców, zanim ukształtuje się środek, upewniając się, że każde zagięcie podtrzymuje kolejne. W przypadku części asymetrycznych lub mocno zagiętych stabilność i dokładność są kluczowe. Po gięciu należy wykonać wykrawanie otworów lub nacięć, aby zmniejszyć ryzyko deformacji.

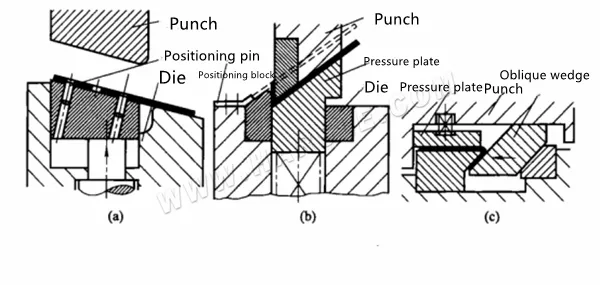

⒊Projektując matrycę do gięcia, należy koniecznie uwzględnić proces formowania giętych części, przeanalizować potencjalne problemy konstrukcyjne podczas gięcia i zastosować ukierunkowane rozwiązania w konstrukcji matrycy. Gwarantuje to, że forma spełnia wymagania przetwórcze. Na przykład, podczas gięcia pod jednym kątem, nierównomierne siły gięcia mogą powodować ślizganie się blachy. Aby temu zapobiec, matryca powinna być wyposażona w środki antypoślizgowe. Jak pokazano: Rysunek (a) wykorzystuje istniejące lub dodane otwory do pozycjonowania; Rysunek (b) stosuje blok pozycjonujący i silny nacisk krawędzi, aby zapobiec ruchom bocznym; Rysunek (c) łączy silną siłę nacisku z gięciem klinowym dla lepszej dokładności i zmniejszenia sprężystości.

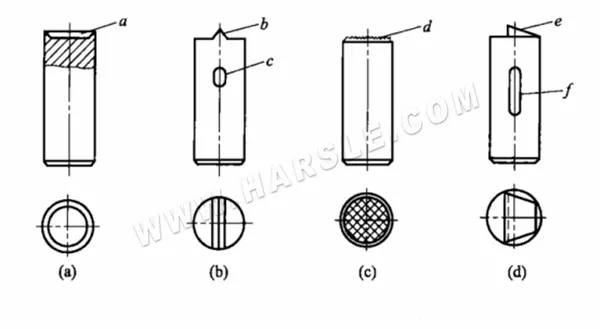

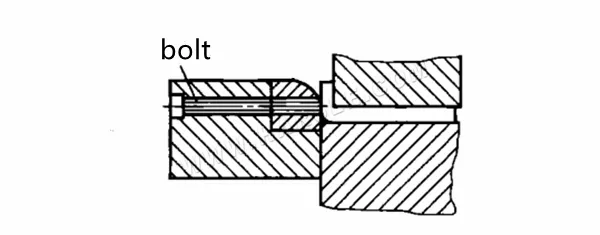

Konstrukcja antypoślizgowa matrycy gnącej ma zastosowanie do wszystkich gięcia pod kątem prostym. Aby wzmocnić efekt trzymania blachy przez płytę prasującą, oprócz zwiększenia siły sprężyny, można zastosować dodatkowe metody, jeśli wykończenie powierzchni nie jest krytyczne. Na rysunku (a) ostry kołek jest osadzony w bloku wyładowczym dolnej matrycy, wystający na 0,1–0,25 mm pod kątem 60°, aby uchwycić blachę podczas prasowania. Wysokość kołka jest regulowana za pomocą śruby gwintowanej i nakrętki zabezpieczającej. Rysunek (b) przedstawia podobny ostry kołek na płycie sprężynowej górnej formy, który osadza się w blasze podczas prasowania, zapobiegając poślizgowi.

Sposoby zwiększenia siły nacisku

Najczęściej stosowana forma trzpienia dociskowego pokazana jest na rysunku:

Popularna forma trzpienia dociskowego

Rysunek (a) przedstawia metodę, w której ostra krawędź jest klinowana w powierzchni blachy na głębokość mniejszą niż 0,12 mm w celu zwiększenia przyczepności. Rysunek (b) ilustruje kołek blokujący z ostrzem (b) dla zwiększenia skuteczności; aby zapobiec obrotowi okrągłego kołka, dodatkowy kołek jest osadzony w długim rowku (c). Rysunek (c) wykorzystuje kołek z wytłoczoną główką, odpowiedni w przypadkach, gdy blacha nie przesuwa się znacząco. Nie pozostawia widocznych śladów na powierzchni po użyciu. Rysunek (d) jest przeznaczony do zastosowań ze znacznym ruchem blachy. Posiada ostry klin (e) ustawiony pod kątem 8°–12°, kąt przyłożenia 25°–30° i zawiera długi rowek (f) zapobiegający obrotowi śruby.

Podczas gięcia asymetrycznych elementów wielokątnych, użycie matrycy przedstawionej na rysunku (a) może prowadzić do wad. Podczas opuszczania stempla, punkt B najpierw styka się z materiałem, powodując nierównomierny rozkład siły i przesunięcie wykroju. Następnie, gdy punkt C styka się z materiałem, materiał jest poddawany dwukierunkowemu naciskowi. Podczas dalszego opuszczania stempla, tarcie w punktach A i C zwiększa naprężenie w punkcie B, co często prowadzi do rozdarcia lub odkształcenia – co pogarsza dokładność wymiarową.

Natomiast zastosowanie pochylonej konstrukcji matrycy, pokazanej na rysunku (b), pomaga uniknąć tych problemów. W tym przypadku powierzchnie robocze stempla i matrycy są ustawione pod kątem, tak że punkt B leży na pionowej linii środkowej, a środek nacisku D równomiernie dzieli odcinek AC (tj. AD = DC). Zapewnia to zrównoważone siły w punktach A i C podczas formowania, zapobiegając przemieszczeniom wykroju i nadmiernemu rozciąganiu w punkcie B. W rezultacie dokładność i jakość formowania ulegają znacznej poprawie.

Metoda gięcia asymetrycznych części wielokątnych

⒋Konieczna jest dokładna analiza materiału obróbczego i wymagań jakościowych powierzchni elementów giętych. W przypadku metali nieżelaznych o wysokich wymaganiach jakościowych powierzchni i podatnych na uszkodzenia, aby zapewnić jakość elementów i żywotność formy, należy określić odpowiednią metodę obróbki i zaprojektować odpowiednią konstrukcję formy. Ogólnie rzecz biorąc, dostępne są następujące konstrukcje form.

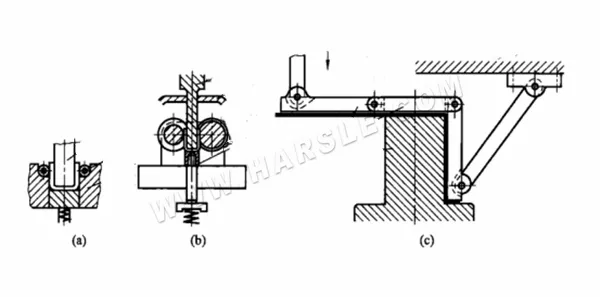

Poniższy rysunek (a) przedstawia strukturę formy z rolkami dodanymi do wklęsłej formy w celu zmniejszenia tarcia i ochrony zakrzywionej powierzchni; poniższy rysunek (b) przedstawia strukturę formy z samymi rolkami; poniższy rysunek (c).

Konstrukcja matrycy do gięcia chroniąca zakrzywioną powierzchnię

Jest to matryca do gięcia z dźwignią. Dzięki wyeliminowaniu tarcia pomaga chronić zakrzywioną powierzchnię. Może być stosowana do gięcia detali z kołnierzami lub bez.

Do gięcia grubych lub wysokowytrzymałych blach zaleca się stosowanie matrycy gnącej o skośnym kącie, jak pokazano na rysunku (a). Wklęsły otwór matrycy jest nachylony pod kątem około 30°, a odstęp między matrycą a stemplem wynosi 3t. Promień wewnętrzny płynnie przechodzi między zaokrąglonym narożnikiem a płaską powierzchnią, gdzie rd = (0,5–2)t i rd₂ = (2–4)t. W razie potrzeby strefa przejściowa może przyjąć kształt paraboli, co ułatwia płynniejszy przepływ materiału, zmniejsza opór i obniża naprężenia w gnieździe. Taka konstrukcja minimalizuje gromadzenie się materiału na narożnikach matrycy, zmniejsza obciążenie obrabianego przedmiotu oraz poprawia jakość formowania i trwałość matrycy.

Do gięcia grubych metali nieżelaznych, aby uniknąć zarysowań lub zużycia rowków na krawędzi matrycy i zapobiec ugięciu blachy, można zastosować matryce rolkowe – pokazane na rysunku (b). Podczas gięcia wykrojnik jest umieszczany między kołkami, a stempel płynnie go wygina, wsuwając między rolki. Głębokość wnęki matrycy wynosi (8–12)t, a niewielka ujemna szczelina (0,9–0,95)t pomaga zmniejszyć sprężynowanie poprzez zastosowanie większego nacisku formującego.

Matryca do gięcia zabezpieczająca przed gięciem grubych płyt

Do gięcia metali, aby zapobiec wygniataniu rowków przez obrabiany przedmiot i otwór matrycy podczas gięcia, co mogłoby spowodować ugięcie blachy, można użyć matryc rolkowych pokazanych na rysunku (b). Podczas obróbki, po ustawieniu wykroju przedmiotu obrabianego między kołkami pozycjonującymi, stempel przesuwa się w dół, a wykrojnik jest płynnie gięty do dolnego bloku między rolkami. Głębokość wklęsłej formy wynosi ((8~12)t, a szczelina ujemna (0,9~0,95)t może być stosowana. Metoda dużego udaru redukuje odbicia.

Ponadto, w przypadku gięcia metali nieżelaznych, zaokrąglone rogi matrycy powinny być zawsze gładkie i czyste oraz poddane obróbce cieplnej do twardości 58-62 HRC. W przypadku gięcia stali nierdzewnej, część robocza matrycy najlepiej jest zaprojektować jako wkładkę wykonaną z brązu aluminiowego.

Gięcie metali nieżelaznych

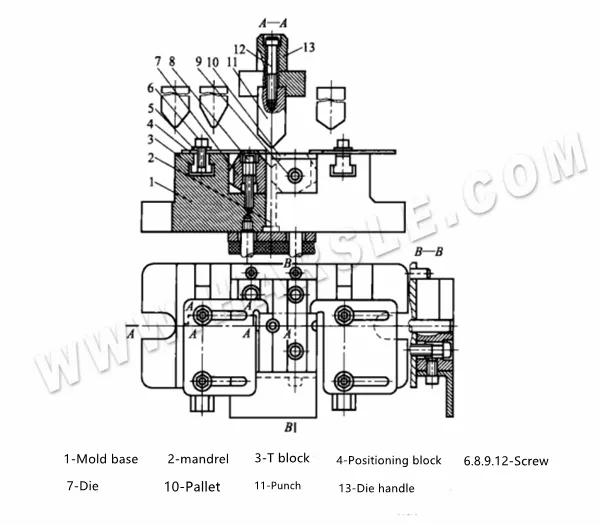

⒌W przypadku giętych części w kształcie litery V, U, Z i innych prostych kształtów, wielu odmian i małych partii produkcyjnych, aby skrócić cykl produkcyjny form i zmniejszyć koszty wytwarzania produktu, do ukończenia obróbki części można na ogół używać ogólnych form do gięcia.

⒍W prasie zastosowano ogólną konstrukcję matrycy do gięcia elementów w kształcie litery V i U. Cechą charakterystyczną tego rodzaju formy jest to, że dwie formy wklęsłe 7 można ze sobą zestawiać, aby uzyskać cztery kąty, oraz że można je ze sobą zestawiać z czterema rodzajami form wypukłych o różnych kątach, aby giąć elementy w kształcie litery V i U pod różnymi kątami.

Podczas obróbki, wykrojnik jest pozycjonowany za pomocą płyty pozycjonującej 4, którą można regulować w przód i w tył oraz w lewo i w prawo, w zależności od rozmiaru wykroju. Forma wklęsła 7 jest zamontowana w podstawie formy 1 i przykręcona śrubami 8. Forma wklęsła i szablon są obrabiane w pasowaniu przejściowym H7/m6, aby zapewnić jakość gięcia i dokładność przedmiotu obrabianego. Po wygięciu przedmiot obrabiany może zostać wyrzucony przez pręt wypychający ⒉ przez bufor, aby zapobiec wygięciu dolnej powierzchni przedmiotu obrabianego.

Poniższy rysunek przedstawia ogólną strukturę matrycy gnącej przeznaczonej do gięcia części w kształcie litery U.

Elementy robocze tego zestawu form charakteryzują się ruchomą konstrukcją, co zapewnia elastyczność obróbki detali o różnej szerokości, grubości i kształcie (takich jak kształty U lub kanały). Para regulowanych matryc wklęsłych (14) jest zamontowana wewnątrz tulei formy (12), a ich szerokość roboczą można regulować za pomocą śrub regulacyjnych (8), dostosowując ją do szerokości obrabianych detali. Bloki wypychaczy (13), utrzymywane w stałym kontakcie z matrycami za pomocą sprężyn (11), zapewniają funkcje prasowania i wypychania za pośrednictwem płyt oporowych (10) i prętów wypychaczy (9). Główne stemple (3) są zamontowane w dedykowanym uchwycie formy (1), a ich szerokość można regulować za pomocą śrub przelotowych (2).

Podczas gięcia części potrzebny jest również dodatkowy stempel 7, a wysokość dodatkowego stempla można regulować za pomocą śrub 4, 6 i pochylonego górnego bloku 5. Podczas gięcia elementu w kształcie litery U można go ustawić w najwyższej pozycji.

Montaż i regulacja matrycy gnącej

Gięcie na prasie z użyciem matrycy gnącej jest najważniejszą formą gięcia. Obróbka powinna być wykonywana ściśle według zasad tłoczenia, aby zapobiec błędom. Aby zakończyć proces gięcia elementów, należy najpierw zainstalować i wyregulować matrycę gnącą.

⒈Metoda montażu matryc gnących. Metodę montażu matryc gnących dzieli się na dwa typy: matrycę gnącą bez prowadnicy i matrycę gnącą z prowadnicą. Metoda montażu jest taka sama jak w przypadku matrycy wykrawającej. Montaż matrycy gnącej jest taki sam, jak montaż szczeliny między matrycą wypukłą a wklęsłą. Oprócz regulacji urządzenia regulacyjnego, urządzenia wyładowczego itp., obie matryce gnące powinny również jednocześnie dokonać regulacji górnego i dolnego położenia górnej matrycy gnącej na prasie. Zasadniczo można to przeprowadzić zgodnie z poniższymi metodami.

Uniwersalna matryca do gięcia przeznaczona do części w kształcie litery U i kwadratu

Najpierw, podczas montażu górnej matrycy gnącej, należy dokonać wstępnej regulacji położenia suwaka prasy. Następnie należy włożyć uszczelkę lub próbkę nieco grubszą niż wykrojnik między dolną powierzchnię górnego stempla a płytę wyładowczą dolnej matrycy. Wyreguluj długość korbowodu i ręcznie obracaj kołem zamachowym lub użyj trybu impulsowego, aż suwak płynnie osiągnie dolny martwy punkt bez zacięć. Po upewnieniu się, że działa płynnie, obróć koło zamachowe kilka razy, aby sprawdzić spójność, a następnie zamontuj dolną matrycę na próbę. Przed próbnym wykrawaniem należy usunąć uszczelkę. Jeśli wynik jest zadowalający, dokręć wszystkie śruby i sprawdź ponownie przed rozpoczęciem pełnej produkcji.

⒉Punkty regulacji matrycy gnącej. Podczas obróbki matrycą gnącą, aby zapewnić jakość giętego elementu, należy ją starannie wyregulować. Regulacja i środki ostrożności obejmują głównie następujące aspekty.

●Regulacja szczeliny między stemplem (forma wypukła) a matrycą (forma wklęsła) jest kluczowa dla precyzyjnego gięcia. Zazwyczaj po prawidłowym zamontowaniu górnej matrycy na prasie, szczelina pionowa między nimi jest automatycznie ustawiana. Elementy prowadzące prasy zapewniają prawidłowe położenie względem siebie, utrzymując stały luz boczny. Jednak w przypadku matryc do gięcia bez prowadnic, luz boczny należy regulować ręcznie za pomocą podkładek tekturowych lub standardowych próbek testowych. Dopiero po potwierdzeniu prawidłowego odstępu można zamocować dolną płytę matrycy i wykonać próbne gięcie.

●Regulacja urządzenia pozycjonującego. Kształt pozycjonujących elementów matrycy gnącej powinien być zgodny z kształtem wykroju. Podczas regulacji należy w pełni zagwarantować niezawodność i stabilność pozycjonowania. Jeśli po próbnym wykrawaniu okaże się, że położenie i pozycjonowanie są niedokładne, należy na czas skorygować położenie pozycjonujące lub wymienić elementy pozycjonujące.

●Regulacja urządzeń rozładowczych i powrotnych. System rozładowczy matrycy gnącej powinien być wystarczająco duży, a sprężyna lub guma używana do rozładowania powinna mieć odpowiednią elastyczność; wyrzutnik i system rozładowczy powinny być wyregulowane tak, aby zapewniały płynne rozładowywanie części produktu, bez zacięć i zjawiska ściągania. Siła nacisku systemu rozładowczego na produkt powinna być wyregulowana i zrównoważona, aby zapewnić gładką powierzchnię produktu po rozładowaniu i uniknąć deformacji i odkształceń.

⒊Środki ostrożności podczas regulacji matrycy gnącej. Podczas regulacji matrycy gnącej, jeśli górna matryca jest obniżona lub zapomni się o oczyszczeniu jej z uszczelki i innych zanieczyszczeń, zarówno górna, jak i dolna matryca znajdą się pod wpływem nacisku podczas procesu tłoczenia. Gwałtowne uderzenie w martwy punkt może w poważnych przypadkach uszkodzić formę lub stempel. Dlatego, jeśli w zakładzie produkcyjnym znajdują się gotowe wygięte części, próbkę można umieścić bezpośrednio na stanowisku roboczym formy w celu jej instalacji i regulacji, aby uniknąć wypadków.

Metody poprawy jakości części giętych metodą prasowania

Głównymi czynnikami wpływającymi na jakość elementów giętych metodą tłoczenia są: sprężystość, przesunięcie, pękanie oraz zmiany przekroju poprzecznego odkształcanego obszaru. Zastosowane środki i metody obejmują głównie następujące aspekty.

Czynniki wpływające na wartość odbicia i metody zapobiegania. Proces formowania giętej części przebiega dwuetapowo – od odkształcenia sprężystego materiału do odkształcenia plastycznego. Dlatego po odkształceniu plastycznym metalu nieuchronnie następuje odkształcenie sprężyste, co powoduje sprężystość gięć i tendencję do wyginania. Kierunek gięcia jest taki, że kąt i promień zaokrąglenia giętej części po gięciu, kąt gięcia i promień zaokrąglenia części oraz matrycy różnią się, co powoduje sprężystość gięć. W zależności od czynników spowodowanych sprężystością gięć, można podjąć następujące działania.

●Wykonaj pomiary z doboru materiałów. Kąt odbicia przy odbiciu zginającym jest proporcjonalny do granicy plastyczności materiału i odwrotnie proporcjonalny do modułu sprężystości E. Dlatego, aby spełnić wymagania dotyczące zastosowania elementów giętych, należy w miarę możliwości wybierać materiały o dużym module sprężystości E i małej granicy plastyczności os, aby zminimalizować sprężystość podczas gięcia. Ponadto, zgodnie z eksperymentami, kąt odbicia jest najmniejszy, gdy względny promień gięcia r/t wynosi od 1 do 1,5.

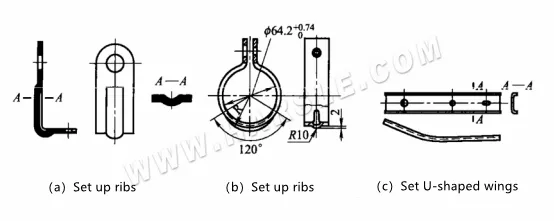

●Poprawa konstrukcji elementów giętych. Zakładając brak wpływu na użytkowanie elementów giętych, można ulepszyć niektóre konstrukcje w konstrukcji elementów giętych, a także zwiększyć ich sztywność, aby zmniejszyć sprężystość. Na przykład, żebra wzmacniające można umieścić w strefie odkształcenia przy zginaniu, jak pokazano na rysunkach (a) i (b). ) lub zastosować konstrukcję skrzydła bocznego w kształcie litery U, jak pokazano na rysunku (c), zwiększając moment bezwładności przekroju elementu giętego, zmniejszając sprężystość przy zginaniu.

Konstrukcja zginana w celu zmniejszenia sprężynowania

●Kompensacja odbicia. W przypadku materiałów o dużym odbiciu sprężystym, stempel i płyta górna mogą kompensować odbicie powierzchni wypukłych i wklęsłych, co powoduje wygięcie dolnej części giętego elementu. Po wyjęciu giętego elementu z formy wklęsłej, zakrzywiony element odbije się i rozciągnie. Prosta, tak aby obie strony odkształciły się do wewnątrz, kompensując w ten sposób odbicie na zewnątrz zaokrąglonych narożników, jak pokazano na rysunku.

Kompensacja sprężynowania

W przypadku twardszych materiałów kształt i rozmiar części roboczej formy można korygować na podstawie wartości odbicia.

●Zamiast gięcia swobodnego zastosuj gięcie korekcyjne lub dodaj procedury korekcyjne. Poniższy rysunek przedstawia strukturę formy, w której rogi stempla gnącego są częściowo wystające, aby skorygować strefę odkształcenia gięcia. Zasada kontrolowania sprężystości gięcia jest następująca: po zakończeniu odkształcenia gięcia siła stempla będzie skoncentrowana w strefie odkształcenia gięcia, wymuszając ściskanie wewnętrznego metalu w celu uzyskania odkształcenia wydłużeniowego, a sprężystość gięcia zostanie zmniejszona po odciążeniu. Powszechnie uważa się, że lepszy efekt można uzyskać, gdy korekcyjne ściskanie metalu w strefie odkształcenia gięcia wynosi od 2% do 5% grubości blachy.

Metoda korekcji struktury formy

⒉Głównymi przyczynami odchyleń giętych części są nieprawidłowe ustawienie wykrojki w matrycy lub jej niestabilne ułożenie, które powoduje nierównomierne rozłożenie siły i powstanie składowej poziomej. Inną przyczyną jest nierównomierne tarcie podczas gięcia – zwłaszcza w przypadku części asymetrycznych – gdzie wykrojka ma tendencję do przesuwania się w stronę stawiającą większy opór, wciągając przeciwną stronę do matrycy. Czynniki takie jak promień zaokrąglenia matrycy, luz formy i warunki poślizgu znacząco wpływają na wielkość odchylenia. Aby zapobiec odchyleniom gięcia, należy wdrożyć środki takie jak poprawa dokładności ustawienia wykrojki, optymalizacja konstrukcji matrycy i dostosowanie warunków tarcia.

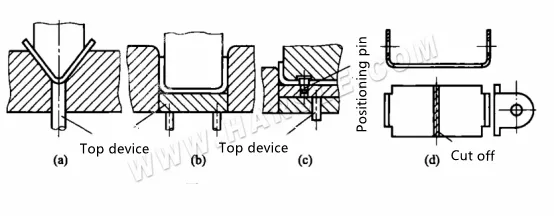

●Dociśnij arkusz mocno. Urządzenie do wykrawania służy do stopniowego gięcia i kształtowania wykroju w stanie zwartym, aby zapobiec jego przesuwaniu się i uzyskać płaski przedmiot obrabiany, jak pokazano na rysunkach (a) i (b).

●Wybierz niezawodną formę pozycjonowania. Użyj otworu w półfabrykacie lub otworu w procesie projektowania, włóż kołek pozycjonujący do otworu, a następnie wygnij go tak, aby półfabrykat nie mógł się poruszać, jak pokazano na rysunku (c).

●Zadbaj o równomierny i symetryczny rozkład siły na kęs. Podczas gięcia elementów o asymetrycznym kształcie często zdarza się, że wykroje przesuwają się z powodu nierównomiernych sił. Aby zapewnić równomierny rozkład siły na elemencie podczas gięcia, kształt asymetryczny można połączyć w kształt asymetryczny, który następnie jest wycinany po gięciu, jak pokazano na rysunku (d).

⒊Ogranicz promień gięcia, aby zapobiec pęknięciom zginającym. Ponieważ zewnętrzne włókno giętej części jest rozciągane, odkształcenie jest największe. Po przekroczeniu granicznej wartości odkształcenia materiał łatwo ulega zgięciu i pęknięciu. Jednak odkształcenie rozciągające zewnętrznego włókna części jest głównie determinowane przez krytyczny promień gięcia, który powoduje pęknięcie materiału. Minimalny promień gięcia zależy od takich czynników, jak właściwości mechaniczne materiału, stan obróbki cieplnej, jakość powierzchni, wielkość kąta gięcia i kierunek linii gięcia. W zależności od czynników powodujących pęknięcia zginające, można podjąć następujące główne środki zaradcze.

●Wybierz materiały o dobrej jakości powierzchni i bez wad jako materiał wyjściowy. Wadliwe materiały należy oczyścić przed gięciem. Aby zapobiec pęknięciom spowodowanym gięciem, należy usunąć duże zadziory z blachy, a małe zadziory umieścić po wewnętrznej stronie zaokrąglenia.

●Wykonaj pomiary z rzemiosła. W przypadku materiałów stosunkowo kruchych, grubych i utwardzanych przez obróbkę na zimno, stosuje się nagrzewanie i gięcie lub wyżarzanie w celu zwiększenia plastyczności materiału przed gięciem.

●Kontroluj wartość wewnętrznego kąta gięcia. W normalnych warunkach wewnętrzny kąt gięcia nie powinien być mniejszy niż minimalny dopuszczalny promień gięcia określony w projekcie, w przeciwnym razie odkształcenie zewnętrznej warstwy metalu podczas gięcia może łatwo przekroczyć dopuszczalną wartość odkształcenia i pęknąć. Jeśli promień gięcia przedmiotu obrabianego jest mniejszy od dopuszczalnej wartości, należy go zgiąć dwa lub więcej razy, tzn. najpierw zgiąć do większego promienia wyokrąglenia, po wyżarzaniu pośrednim, a następnie wygiąć do wymaganego promienia gięcia poprzez proces korekcji, aby zwiększyć obszar odkształcenia i zmniejszyć wydłużenie materiału warstwy zewnętrznej.

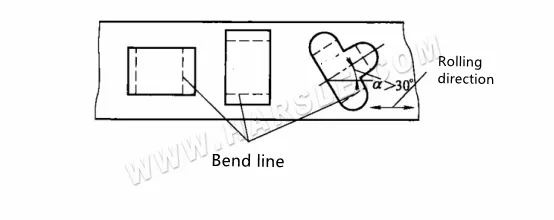

●Kontroluj kierunek gięcia. Podczas obróbki gięcia i układania elementów, linia gięcia i kierunek walcowania blachy są określone w następujący sposób. W przypadku gięcia jednokierunkowego w kształcie litery V linia gięcia powinna być prostopadła do kierunku walcowania. W przypadku gięcia dwukierunkowego linia gięcia powinna być najlepiej pod kątem 45° do kierunku walcowania, jak pokazano na rysunku.

Kontrola kierunku gięcia

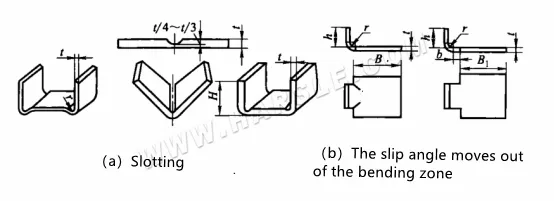

●Aby poprawić możliwości produkcyjne konstrukcji produktu, niezbędny jest dobór odpowiedniego promienia zaokrąglenia. W przypadku małych promieni gięcia i grubych materiałów, w lokalnych obszarach gięcia można wykonać nacięcia lub rowki, aby zapobiec koncentracji naprężeń poza strefą gięcia. Należy unikać ostrych narożników, karbów i innych cech geometrycznych, które mogą prowadzić do pęknięć lub wyłamywania się przerostów. Jak pokazano na rysunku (a), wykonanie rowka w wewnętrznym narożniku elementu o małym promieniu gięcia pomaga zapobiec pęknięciom. Zaleca się przesunięcie ostrego kąta poza strefę gięcia na odległość b≥r dla bezpiecznego formowania.

Poprawa zdolności produkcyjnej struktury produktu

●Podczas gięcia na gorąco należy unikać niebieskiej strefy kruchości i gorącej strefy kruchości. Te zakresy temperatur zmniejszają plastyczność metalu i zwiększają odporność na odkształcenia, co prowadzi do kruchych pęknięć. Na przykład stal węglowa nagrzana do temperatury 200–400°C ulega starzeniu, które obniża plastyczność i zwiększa odporność – jest to tzw. niebieska strefa kruchości, w której pęknięcia są kruche i mają niebieski kolor. Podobnie, w zakresie temperatur 800–950°C plastyczność ponownie spada, co zwiększa podatność materiału na pękanie podczas gięcia. Dlatego podczas gięcia na gorąco należy unikać tych krytycznych stref temperaturowych, aby zapewnić jakość części.

⒋Zmień rozmiar i strukturę części roboczej formy, aby zapobiec ugięciu. Aby zapobiec zginaniu i odkształceniu giętej części w kierunku poprzecznym, do struktury formy można dodać zmierzone wcześniej odkształcenie f. Pozwala to uniknąć ugięcia i odkształcenia spowodowanego wpływem naprężeń i odkształcenia w kierunku poprzecznym po uformowaniu części.