Guida definitiva alla piegatura della lamiera

La piegatura della lamiera utilizza principalmente macchine piegatrici per piegare la lamiera in linea retta, adatta alla lavorazione di pezzi lineari stretti e lunghi. L'operazione di piegatura della piegatrice è completata dalle matrici di piegatura superiore e inferiore fissate sul blocco scorrevole e sul tavolo.

Metodi di piegatura comuni

Anche il metodo di piegatura varia a seconda dell'attrezzatura utilizzata. I tre metodi più comunemente utilizzati sono i seguenti.

1. Piegatura libera

Nella piegatura libera, la lamiera viene solitamente bloccata o mantenuta in posizione a un'estremità, mentre l'altra estremità viene manipolata per ottenere l'angolo di piega desiderato. Questo processo consente di ottenere un'ampia gamma di angoli di piega e forme, a seconda dell'abilità dell'operatore e delle caratteristiche del materiale da piegare.

Il principio di funzionamento della piegatura libera è illustrato nella figura (a) sottostante. Lo stampo inferiore a V 1 è fissato sul tavolo di lavoro della pressa, mentre lo stampo superiore 2 si muove alternativamente su e giù con il cursore della pressa. Posizionando il materiale in fogli 3 sullo stampo inferiore, lo stampo superiore piega il materiale in fogli verso il basso e controlla la profondità dello stampo superiore nello stampo inferiore per ottenere pezzi con diversi angoli di piegatura.

I vantaggi sono: con un set di semplici stampi a V è possibile ottenere una serie di angoli di piegatura diversi.

Gli svantaggi sono: la deformazione verticale della pressa, la differenza nelle prestazioni della piastra e le piccole modifiche causeranno evidenti cambiamenti nell'angolo di piegatura, quindi è necessario controllare con precisione il punto morto inferiore del movimento del cursore e la deformazione elastica della pressa e il rimbalzo del pezzo stesso. Attendere la compensazione.

2. Flessione forzata

La piegatura forzata è comunemente utilizzata nei processi di produzione industriale per la sua capacità di produrre piegature precise e ripetibili nei componenti in lamiera. È adatta alla produzione in grandi volumi e consente di realizzare forme complesse con tolleranze ristrette.

Il principio di funzionamento della piegatura forzata è illustrato nella figura (b) sottostante. La piegatura forzata si verifica nella fase finale della piegatura. Lo stampo superiore 2 preme la lamiera 3 contro la scanalatura a V dello stampo inferiore 1, in modo da svolgere una funzione di correzione. Il rimbalzo del pezzo è limitato a un intervallo limitato. Tuttavia, un set di stampi a V può ottenere solo un certo angolo di piegatura, quindi tutti gli angoli del pezzo devono essere uguali, altrimenti lo stampo deve essere sostituito.

3. Flessione a tre punti

Il principio di funzionamento della piegatura a tre punti è illustrato nella figura seguente (c). Oltre ai due punti della matrice inferiore 1 a contatto con il materiale in lamiera 3, anche il piano superiore del blocco mobile inferiore 4 è a contatto con il materiale in lamiera, per cui si parla di "piegatura a tre punti".

Il cursore è dotato di un ammortizzatore idraulico, quindi la precisione del movimento e la deformazione della pressa, nonché la variazione delle prestazioni della lamiera, non influiranno sull'angolo di piegatura del pezzo. Dipende solo dalla profondità H e dalla larghezza W della scanalatura inferiore dello stampo e, grazie alla natura della piegatura forzata, è possibile ottenere un pezzo con un piccolo ritorno elastico e un'elevata precisione. Ovviamente, regolando e controllando le posizioni superiore e inferiore del blocco mobile, è possibile ottenere diversi angoli di piegatura del pezzo anche sul set stampo.

Sulle moderne piegatrici, i metodi di piegatura forzata sono raramente utilizzati, mentre la piegatura libera e la piegatura a tre punti sono comunemente utilizzate. Ad esempio, la piegatrice idraulica per lamiere attualmente più utilizzata adotta un sistema di regolazione idraulica continua della pressione e adotta la modalità di lavoro di piegatura libera. Durante il funzionamento, il sollevamento e l'abbassamento del cursore e la regolazione delle posizioni superiore e inferiore vengono eseguiti con precisione tramite cilindri idraulici.

La regolazione della corsa del carrello e la regolazione del posizionamento del registro posteriore sono utilizzate principalmente per la regolazione rapida elettrica e la regolazione fine manuale e sono per lo più dotate di un dispositivo di visualizzazione digitale e possono essere dotate di un sistema di controllo numerico per realizzare il controllo automatico del registro posteriore e della corsa del carrello. La precisione di mantenimento di questo tipo di meccanismo di controllo numerico è generalmente fino a ±0,1 mm o più, il che può essere utilizzato per la piegatura continua e rapida di pezzi con diversi angoli di piega, migliorando notevolmente l'efficienza produttiva.

Tipi e utilizzo delle matrici di piegatura

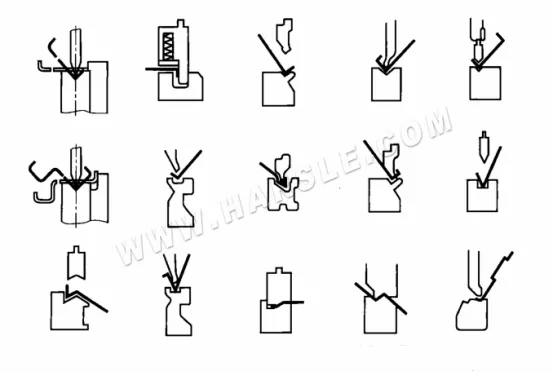

Gli stampi di piegatura installati sulla macchina piegatrice possono essere suddivisi in due tipologie: stampi generici e stampi speciali. La figura seguente mostra la forma della superficie frontale dello stampo di piegatura generico.

Lo stampo superiore è generalmente a forma di V. Ne esistono due tipi: a braccio dritto e a braccio curvo. L'angolo dello stampo superiore con angoli arrotondati più piccoli è di 15° e il raggio di raccordo dello stampo superiore è realizzato in un set di diverse dimensioni fisse per facilitarne la sostituzione in base alle esigenze del pezzo.

La matrice inferiore è generalmente costituita da diverse tacche fisse adatte alle parti di piegatura della macchina utensile sulle quattro facce. Generalmente, è possibile piegare parti a V e rettangolari, sia ottuse che acute. La lunghezza della matrice inferiore è generalmente uguale a quella del pezzo in lavorazione. I piani del tavolo sono uguali o leggermente più lunghi. L'altezza delle matrici superiore e inferiore della matrice di piegatura è determinata in base all'altezza di chiusura della macchina utensile e l'angolo di piegatura è maggiore di 18° quando si utilizza la matrice di piegatura.

Quando si utilizza una matrice universale per piegare i pezzi su una macchina piegatrice, la larghezza B della cava inferiore della matrice non deve essere inferiore al doppio della somma del raggio di raccordo R del pezzo e dello spessore del materiale t, più uno spazio di 2 mm, ovvero: B>2(t+R)+2. In questo modo, il pezzo grezzo non verrà bloccato né produrrà ammaccature e graffi durante la piegatura. Allo stesso tempo, per ridurre la forza di piegatura, si consiglia di utilizzare una tacca più ampia per i materiali duri e una più piccola per i materiali più morbidi. Una tacca ampia piegherà il lato dritto in un arco.

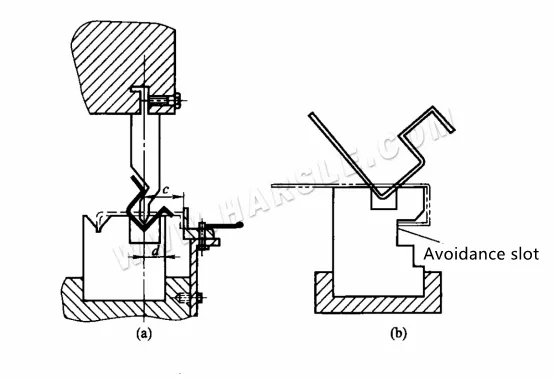

Quando si piega un pezzo grezzo con un bordo piegato, la distanza tra il centro della fessura della matrice inferiore e il suo bordo non deve essere maggiore della lunghezza del lato dritto del pezzo piegato. La dimensione d nella figura (a) sottostante deve essere inferiore alla dimensione C, altrimenti il pezzo grezzo non può essere posizionato. Quando si piega il semilavorato a forma di gancio e poi lo si piega, è necessario utilizzare una matrice inferiore con una scanalatura di fuga, come mostrato nella figura (b) sottostante.

Anche la scelta dello stampo superiore deve essere effettuata in base ai requisiti di forma e dimensione del pezzo. Il raggio di raccordo dell'estremità di lavoro dello stampo superiore deve essere leggermente inferiore al raggio di curvatura del pezzo. Generalmente, si utilizza il tipo a braccio dritto. Quando lo stampo superiore a braccio dritto è bloccato, deve essere sostituito con uno stampo superiore a braccio curvo.

Quando si utilizzano stampi multiuso per piegare parti complesse con più angoli, a seconda del numero di angoli, del raggio di piegatura e della forma dei pezzi, il deflettore deve essere regolato più volte e gli stampi superiore e inferiore devono essere sostituiti. L'ordine della prima e della seconda piegatura è molto importante. Non solo influenza la struttura dello stampo e il numero di parti piegate, ma a volte determina anche se i pezzi possono essere prodotti.

Il principio generale è: quando si piega, la piegatura deve essere eseguita dall'esterno verso l'interno, ovvero prima l'angolo esterno della piegatura, l'angolo interno della piegatura posteriore, la piegatura precedente deve considerare il posizionamento affidabile della piegatura successiva e la piegatura successiva non può influenzare la forma della piegatura precedente.

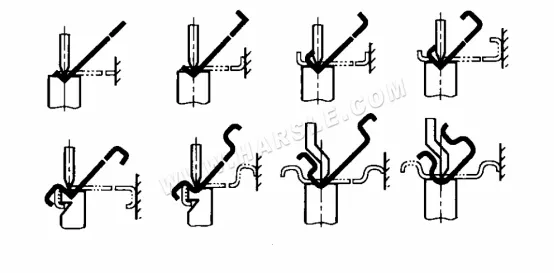

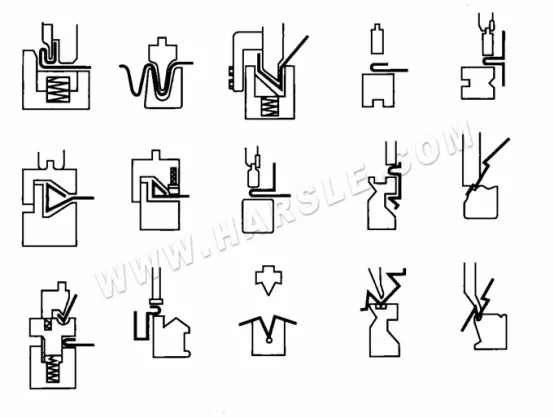

Per piegare pezzi con grandi volumi di produzione o forme particolari, è necessario utilizzare stampi di piegatura speciali. Lo stampo di piegatura speciale può essere utilizzato insieme allo stampo di piegatura generale, oppure i pezzi possono essere piegati separatamente. L'immagine seguente mostra lo stampo di piegatura speciale utilizzato sulla macchina piegatrice.

Le figure (a)~(c) seguenti mostrano il processo di piegatura di un tubo tondo in più fasi utilizzando una matrice di piegatura speciale. La matrice speciale mostrata nella figura (d) può realizzare più parti piegate contemporaneamente, con un'efficienza produttiva molto elevata. Lo stampo mostrato nella figura (e) è lo stampo di piegatura speciale utilizzato nell'ultimo processo; poiché l'apertura del pezzo è molto piccola, lo stampo di piegatura generale può completare solo la piegatura dei primi processi.

Funzionamento della macchina piegatrice

Non importa che tipo di matrice di piegatura viene utilizzata, prima di utilizzare la piegatrice, è necessario effettuare le seguenti preparazioni: innanzitutto, rimuovere gli ostacoli sulla superficie di lavoro e sulla macchina utensile e lubrificare la macchina; in secondo luogo, verificare che tutte le parti della macchina funzionino normalmente. Se si riscontra un problema, ripararlo in tempo, in particolare verificare che il pedale sia flessibile. Se si riscontra un collegamento con l'auto, non è mai consentito utilizzarla.

In generale, la piegatrice può essere azionata secondo il seguente processo.

1. Abbassare il cursore della piegatrice nella posizione più bassa e regolare il punto più basso del cursore in modo che l'altezza chiusa del cursore rispetto al tavolo di lavoro sia di 20-50 mm maggiore dell'altezza totale delle matrici di piegatura superiore e inferiore.

2. Sollevare il cursore e installare gli stampi superiore e inferiore. La procedura generale prevede di posizionare prima lo stampo inferiore sul tavolo di lavoro, quindi abbassare il blocco scorrevole e installare lo stampo superiore. Durante l'installazione dello stampo superiore, mantenere entrambe le estremità parallele, passare da un'estremità del blocco scorrevole alla scanalatura dello stampo fisso e spingerlo verso l'interno. La posizione centrale del blocco scorrevole bilancia la forza della macchina e la fissa saldamente con le viti.

Per evitare che lo stampo superiore cada e danneggi quello inferiore o che ti faccia male alle mani durante l'installazione, puoi posizionare alcuni blocchi di legno sullo stampo inferiore, preferibilmente alcuni bastoncini di legno dello stesso diametro, che non solo possono prevenire gli incidenti di cui sopra, ma anche utilizzare bastoncini di legno per sostenere Quando lo stampo superiore viene spinto verso l'interno perché è parallelo, è un'operazione sicura e che fa risparmiare lavoro.

3. Avviare il meccanismo di regolazione del cursore per far entrare lo stampo superiore nella fessura dello stampo inferiore e spostare lo stampo inferiore in modo che la linea centrale dell'apice dello stampo superiore sia allineata con la linea centrale della fessura dello stampo inferiore e lo stampo inferiore sia fissato.

Attualmente, su alcune macchine piegatrici, tenendo conto della praticità di installazione e messa a punto degli stampi superiore e inferiore, lo stampo inferiore è progettato anche come un cuscinetto dello stampo inferiore e una divisione dello stampo inferiore, che sono collegati sotto forma di una tacca a forma di U, sebbene la successiva sostituzione dello stampo sia più comoda, ma la prima installazione e messa a punto devono comunque essere eseguite secondo i passaggi precedenti.

4. Sollevare il cursore e regolare il meccanismo di arresto installato sul retro del tavolo di lavoro in base alle dimensioni di piegatura, in modo che la bocca superiore della matrice e la linea di piegatura del materiale in lamiera coincidano. Se l'attrezzatura è dotata di display digitale o controllo numerico, la regolazione può essere effettuata elettricamente e la sua dimensione di posizionamento può essere regolata direttamente tramite display o controllo programmato.

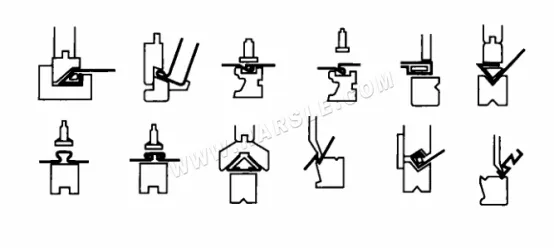

Se l'attrezzatura non dispone di una funzione di regolazione elettrica, la dimensione di posizionamento del pezzo grezzo può essere regolata manualmente durante il lavoro. La struttura del meccanismo di arresto è illustrata nella figura seguente. Tra questi: la staffa 5 è fissata nella scanalatura a T sul lato del banco di lavoro tramite una maniglia di fissaggio 6 e può essere regolata verso l'alto e verso il basso. Il cursore 2 può muoversi avanti e indietro lungo la staffa 5 per adattarsi alla posizione richiesta. Se la regolazione è minima, anche la piastra deflettrice 1 può essere regolata avanti e indietro tramite il dado di regolazione fine 4 e fissata con la maniglia 3.

Durante il lavoro, generalmente si segna il valore della dimensione A misurata, il suo valore è:

A=L+B/2+C

A: La distanza dal lato della matrice inferiore al deflettore, mm;

B- Larghezza della fessura inferiore della matrice, mm;

C1 La distanza dal lato della matrice inferiore al bordo della fessura della matrice inferiore, mm;

L-Distanza dalla linea di piegatura al bordo del pezzo grezzo, mm.

Il valore A deve essere testato e quindi opportunamente regolato. La dimensione di piegatura può essere determinata solo dopo aver superato la prima ispezione, l'autoispezione e l'ispezione speciale.

5. Regolare l'angolo di piegatura secondo necessità. L'angolo di piegatura deve solo regolare la profondità dello stampo superiore in quello inferiore, ed è facile soddisfare i requisiti. Generalmente, dopo diverse prove di piegatura con materiali di scarto, è possibile determinare il lavoro di piegatura.

La sequenza di piegatura

Per le parti che devono essere piegate più volte, l'ordine di piegatura è generalmente: dall'esterno verso l'interno; procedere. Vale a dire, piegare prima gli angoli delle due estremità, quindi piegare gli angoli della parte centrale. La piegatura precedente deve tenere conto del posizionamento affidabile della piegatura successiva, e la piegatura successiva non deve influire sulla parte formata dalla piegatura precedente.

Metodi di lavorazione delle parti piegate comuni

La piegatrice universale viene utilizzata con alcuni stampi speciali per la piegatura, il che non solo è rapido da mettere in produzione, ma è anche molto economico. Per questo motivo, è ampiamente utilizzata in produzione.

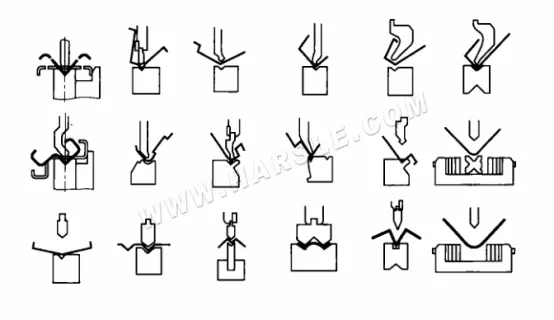

La figura 1 mostra una parte piegata comune e la sua matrice di piegatura formata piegando bordi e angoli.

La figura 2 mostra un comune pezzo di piegatura e formatura e la sua matrice di piegatura.

La figura 3 mostra un comune pezzo di piegatura formato da una serratura e dalla sua matrice di piegatura.

La figura 4 mostra un comune pezzo piegato e la sua matrice di piegatura.

Conclusione

La piegatura della lamiera è un processo versatile ed essenziale nei moderni settori manifatturiero, edile e della fabbricazione. Padroneggiando i principi e le tecniche di piegatura della lamiera descritti in questa guida, sarai in grado di affrontare un'ampia gamma di progetti di piegatura con sicurezza e precisione. Che tu sia un principiante o un professionista esperto, questa guida completa rappresenta una risorsa preziosa per ampliare la tua comprensione della piegatura della lamiera e ottenere risultati ottimali nei tuoi progetti.