Ultimativer Leitfaden zum Blechbiegen

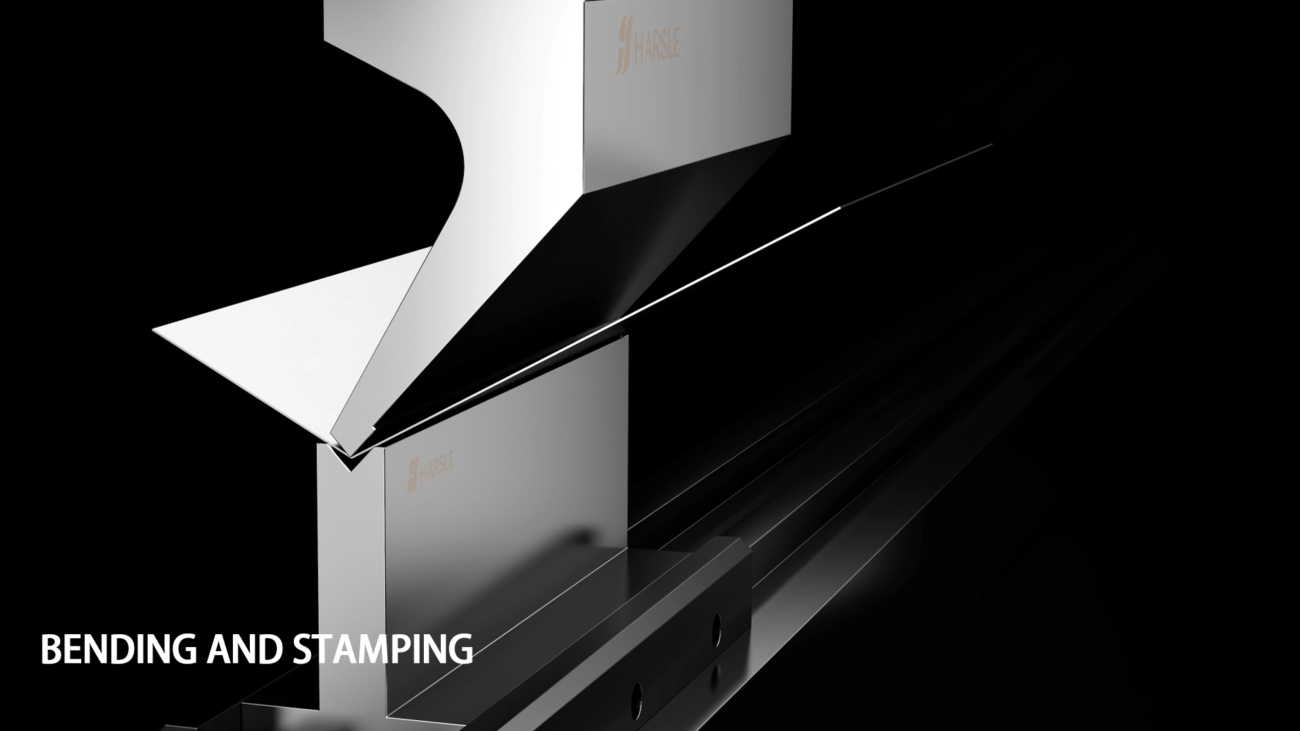

Beim Blechbiegen kommen hauptsächlich Biegemaschinen um das Blech in einer geraden Linie zu biegen, was für die Bearbeitung schmaler und langer linearer Teile geeignet ist. Der Biegevorgang der Biegemaschine wird durch die oberen und unteren Biegewerkzeuge abgeschlossen, die am Gleitblock und am Tisch befestigt sind.

Gängige Biegemethoden

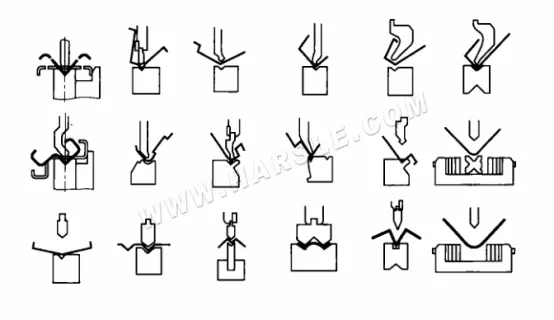

Je nach verwendeter Biegevorrichtung ist auch die Biegemethode unterschiedlich. Es gibt drei häufig verwendete Methoden:

1. Freies Biegen

Beim freien Biegen wird das Blech typischerweise an einem Ende festgeklemmt oder fixiert, während das andere Ende manipuliert wird, um den gewünschten Biegewinkel zu erreichen. Dieses Verfahren ermöglicht die Herstellung einer Vielzahl von Biegewinkeln und -formen, abhängig von den Fähigkeiten des Bedieners und den Eigenschaften des zu biegenden Materials.

Das Funktionsprinzip des freien Biegens ist in Abbildung (a) unten dargestellt. Das V-förmige Unterwerkzeug 1 ist auf dem Arbeitstisch der Presse befestigt, und das Oberwerkzeug 2 bewegt sich mit dem Schieber der Presse auf und ab. Legen Sie das Blechmaterial 3 auf die Unterform. Die Oberform biegt das Blechmaterial nach unten und steuert die Tiefe der Oberform in die Unterform, um Werkstücke mit unterschiedlichen Biegewinkeln zu erhalten.

Die Vorteile sind: Mit einem Satz einfacher V-förmiger Formen können eine Reihe unterschiedlicher Biegewinkel erzielt werden.

Die Nachteile sind: Die vertikale Verformung der Presse, der Leistungsunterschied der Platte und die kleinen Änderungen führen zu deutlichen Änderungen des Biegewinkels. Daher ist es erforderlich, den unteren Totpunkt der Schieberbewegung genau zu steuern und auf die elastische Verformung der Presse und den Rückprall des Werkstücks selbst zu warten, um eine Kompensation zu erzielen.

2. Erzwungenes Biegen

Das Zwangsbiegen wird in industriellen Fertigungsprozessen häufig eingesetzt, da es präzise und wiederholbare Biegungen an Blechkomponenten ermöglicht. Es eignet sich für die Massenproduktion und ermöglicht die Herstellung komplexer Formen mit engen Toleranzen.

Das Funktionsprinzip des Zwangsbiegens ist in Abbildung (b) unten dargestellt. Das Zwangsbiegen ist die letzte Phase des Biegens. Das Oberwerkzeug 2 drückt das Blech 3 gegen die V-förmige Nut des Unterwerkzeugs 1 und hat so eine Korrekturfunktion. Der Rückprall des Werkstücks ist auf einen kleinen Bereich begrenzt. Da ein Satz V-förmiger Formen jedoch nur einen bestimmten Biegewinkel erreichen kann, müssen alle Winkel des Werkstücks gleich sein, andernfalls muss die Form ausgetauscht werden.

3. Dreipunktbiegung

Das Funktionsprinzip des Dreipunktbiegens ist in der folgenden Abbildung (c) dargestellt. Zusätzlich zu den beiden Stellen auf der unteren Matrize 1, die mit dem Blechmaterial 3 in Kontakt stehen, steht auch die obere Ebene des unteren beweglichen Blocks 4 mit dem Blechmaterial in Kontakt. Daher spricht man vom „Dreipunktbiegen“.

Der Schieber ist mit einem hydraulischen Kissen ausgestattet, sodass die Bewegungsgenauigkeit und Verformung der Presse sowie die Leistungsänderung des Blechs den Biegewinkel des Werkstücks nicht beeinflussen. Er hängt lediglich von der Tiefe H und der Breite W der unteren Matrizennut ab. Durch die Art des Zwangsbiegens ist es möglich, ein Werkstück mit geringer Rückfederung und hoher Präzision zu erhalten. Durch Einstellen und Steuern der oberen und unteren Position des beweglichen Blocks können natürlich auch unterschiedliche Biegewinkel des Werkstücks am Formensatz erzielt werden.

Moderne Biegemaschinen verwenden selten Zwangsbiegeverfahren, häufig werden freies Biegen und Dreipunktbiegen eingesetzt. Die derzeit am häufigsten eingesetzte hydraulische Blechbiegemaschine beispielsweise arbeitet mit einer stufenlosen hydraulischen Druckregelung und arbeitet im freien Biegemodus. Das Anheben und Absenken des Schiebers sowie die Einstellung der oberen und unteren Position werden während des Betriebs präzise durch Hydraulikzylinder gesteuert.

Die Hubeinstellung des Gleitblocks und die Einstellung der Hinteranschlagpositionierung werden meist für die elektrische Schnelleinstellung und die manuelle Feineinstellung verwendet und sind meist mit einem digitalen Anzeigegerät ausgestattet. Sie können mit einem numerischen Steuerungssystem ausgestattet werden, um die automatische Steuerung des Hinteranschlags und des Hubs des Gleitblocks zu realisieren. Die Haltegenauigkeit dieser Art von numerischem Steuerungsmechanismus beträgt im Allgemeinen bis zu ±0,1 mm oder mehr. Dies ermöglicht das kontinuierliche und schnelle Biegen von Werkstücken mit mehreren unterschiedlichen Biegewinkeln, was die Produktionseffizienz erheblich verbessert.

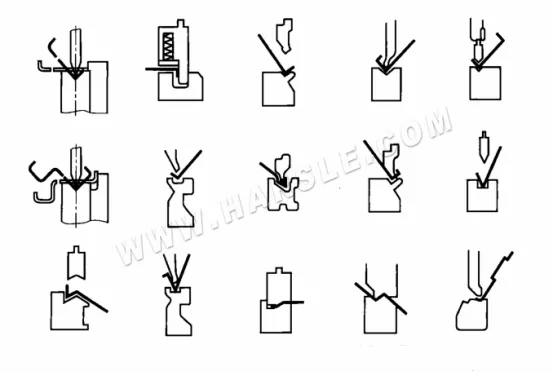

Arten und Verwendung von Biegematrizen

Die an der Biegemaschine installierten Biegewerkzeuge können in zwei Typen unterteilt werden: allgemeine Werkzeuge und spezielle Werkzeuge. Die folgende Abbildung zeigt die Form der Stirnfläche des allgemeinen Biegewerkzeugs.

Die obere Form ist im Allgemeinen V-förmig. Es gibt zwei Typen: den geraden Armtyp und den gebogenen Armtyp. Der Winkel der oberen Form mit kleineren abgerundeten Ecken beträgt 15°, und der Rundungsradius der oberen Form ist in mehreren festen Größen festgelegt, um den Austausch je nach Bedarf des Werkstücks zu erleichtern.

Das Untergesenk besteht in der Regel aus mehreren festen Kerben, die an den vier Seiten für die Biegeteile der Werkzeugmaschine geeignet sind. Im Allgemeinen können V-förmige und rechteckige, sowohl stumpfe als auch spitzwinklige Teile gebogen werden. Die Länge des Untergesenks entspricht in der Regel der des Werkstücks. Die Tischplatten sind gleich lang oder etwas länger. Die Höhe der Ober- und Untergesenke des Biegegesenks richtet sich nach der Schließhöhe der Werkzeugmaschine, und der Biegewinkel ist bei Verwendung des Biegegesenks größer als 18°.

Beim Biegen von Teilen auf einer Biegemaschine mit einem Universalbiegewerkzeug sollte die Breite B des unteren Werkzeugschlitzes nicht kleiner sein als die doppelte Summe aus Biegeradius R des Teils und Materialstärke t zuzüglich eines Abstands von 2 mm, d. h.: B > 2 (t + R) + 2. Auf diese Weise wird verhindert, dass der Rohling beim Biegen blockiert wird oder Einkerbungen oder Kratzer entstehen. Um die Biegekraft zu reduzieren, sollte für harte Materialien eine breitere Kerbe und für weichere Materialien eine kleinere Kerbe verwendet werden. Eine große Kerbe biegt die gerade Seite zu einem Bogen.

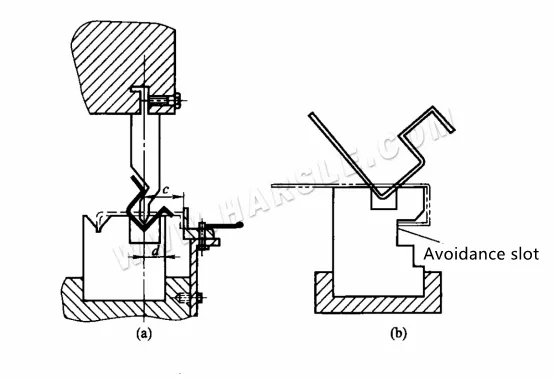

Beim Biegen eines Rohlings mit gebogener Kante sollte der Abstand von der Mitte des unteren Matrizenschlitzes bis zu dessen Kante nicht größer sein als die Länge der geraden Seite des gebogenen Teils. Das Maß d in Abbildung (a) unten muss kleiner sein als das Maß C, sonst kann der Rohling nicht platziert werden. Beim Biegen des Halbzeugs in eine Hakenform und anschließendem Biegen sollte ein unteres Gesenk mit einer Ausweichnut verwendet werden, wie in Abbildung (b) unten dargestellt.

Die Wahl der Oberform muss ebenfalls entsprechend den Anforderungen an Form und Größe des Teils erfolgen. Der Rundungsradius des Arbeitsendes der Oberform sollte etwas kleiner sein als der Biegeradius des Teils. Im Allgemeinen wird der gerade Armtyp verwendet. Wenn die Oberform mit geradem Arm blockiert ist, sollte sie durch eine Oberform mit gebogenem Arm ersetzt werden.

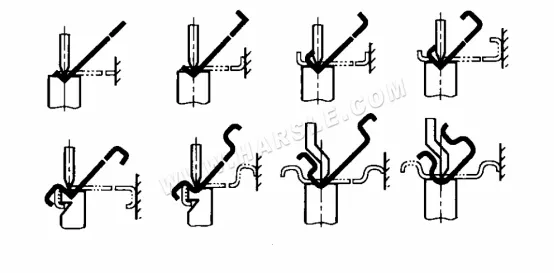

Beim Biegen komplexer Teile mit mehreren Ecken mithilfe von Universalformen muss die Blende je nach Anzahl der Ecken, Biegeradius und Form der Teile mehrmals angepasst und die Ober- und Unterform ausgetauscht werden. Die Reihenfolge des ersten und zweiten Biegens ist sehr wichtig. Sie beeinflusst nicht nur die Struktur der Form und die Anzahl der zu biegenden Teile, sondern entscheidet manchmal auch darüber, ob die Teile hergestellt werden können.

Der allgemeine Grundsatz lautet: Beim Biegen sollte die Biegung von außen nach innen erfolgen, d. h. zuerst der äußere Winkel der Biegung, dann der innere Winkel der hinteren Biegung, die vorherige Biegung muss die zuverlässige Positionierung der nachfolgenden Biegung berücksichtigen und die nachfolgende Biegung darf die Form der vorherigen Biegung nicht beeinflussen.

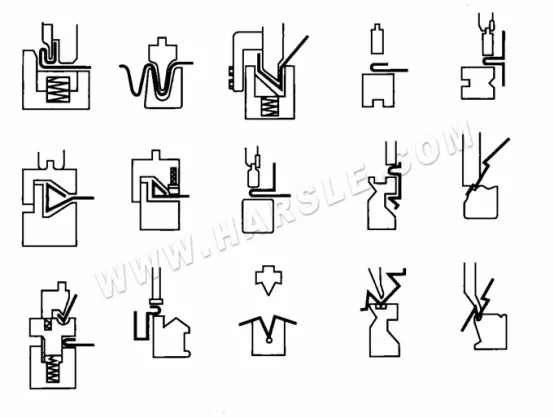

Für Biegeteile mit großem Produktionsvolumen oder Sonderformen müssen spezielle Biegeformen verwendet werden. Die spezielle Biegeform kann in Kombination mit der Standardbiegeform verwendet werden, oder die Teile können separat gebogen werden. Das Bild unten zeigt die spezielle Biegeform der Biegemaschine.

Die folgenden Abbildungen (a) bis (c) zeigen den Prozess der Verwendung eines speziellen Biegewerkzeugs zum Biegen eines runden Rohrs in mehreren Schritten. Das in Abbildung (d) dargestellte Spezialwerkzeug kann mehrere Biegeteile gleichzeitig herstellen und bietet eine sehr hohe Produktionseffizienz. Die in Abbildung (e) dargestellte Form ist die spezielle Biegeform, die im letzten Prozess verwendet wurde. Da die Öffnung des Teils sehr klein ist, kann die normale Biegeform nur die ersten Biegevorgänge abschließen.

Bedienung der Biegemaschine

Egal welche Art von Biegematrize Vor dem Betrieb der Biegemaschine sind folgende Vorbereitungen zu treffen: Entfernen Sie zunächst die Hindernisse auf der Arbeitsfläche und der Werkzeugmaschine und schmieren Sie die Maschine. Überprüfen Sie anschließend, ob alle Teile der Maschine normal funktionieren. Wenn ein Problem auftritt, beheben Sie es rechtzeitig. Überprüfen Sie insbesondere, ob das Pedal flexibel ist. Wenn festgestellt wird, dass es mit dem Auto verbunden ist, darf es niemals verwendet werden.

Generell kann die Biegemaschine nach folgendem Verfahren betrieben werden.

1. Senken Sie den Schieber der Biegemaschine in die niedrigste Position und stellen Sie den niedrigsten Punkt des Schiebers so ein, dass die geschlossene Höhe des Schiebers zum Arbeitstisch 20–50 mm größer ist als die Gesamthöhe der oberen und unteren Biegewerkzeuge.

2. Heben Sie den Schieber an und montieren Sie die obere und untere Form. Im Allgemeinen wird zuerst die untere Form auf den Arbeitstisch gelegt, dann der Gleitblock abgesenkt und anschließend die obere Form montiert. Halten Sie beim Einbau der oberen Form beide Enden parallel, bewegen Sie ein Ende des Gleitblocks zur festen Formnut und drücken Sie ihn nach innen. Die mittlere Position des Gleitblocks sorgt für einen ausgeglichenen Kraftausgleich der Maschine und eine sichere Befestigung mit Schrauben.

Um zu verhindern, dass die obere Form herunterfällt und die untere Form verletzt oder Ihre Hände während der Installation verletzt werden, können Sie einige Holzklötze auf die untere Form legen, vorzugsweise einige Holzstäbe mit dem gleichen Durchmesser. Dadurch können nicht nur die oben genannten Unfälle verhindert werden, sondern auch Holzstäbe zur Unterstützung verwendet werden. Wenn die obere Form nach innen gedrückt wird, ist dies aufgrund der Parallelität arbeitssparend und sicher.

3. Starten Sie den Einstellmechanismus des Schiebers, damit die obere Form in den unteren Formschlitz eindringt, und bewegen Sie die untere Form so, dass die Mittellinie der oberen Formspitze mit der Mittellinie des unteren Formschlitzes ausgerichtet ist und die untere Form fixiert ist.

Um die Installation und Fehlerbehebung der oberen und unteren Form zu vereinfachen, ist die untere Form bei einigen Biegemaschinen derzeit auch als untere Formauflage und unterer Formteiler ausgeführt, die in Form einer U-förmigen Kerbe verbunden sind. Obwohl der anschließende Formwechsel bequemer ist, sollten die erste Installation und Fehlerbehebung dennoch gemäß den oben genannten Schritten durchgeführt werden.

4. Heben Sie den Schieber an und stellen Sie den Stoppermechanismus auf der Rückseite des Arbeitstisches entsprechend der Biegegröße ein, sodass die obere Matrizenöffnung und die Biegelinie des Blechmaterials übereinstimmen. Wenn das Gerät über eine Digitalanzeige oder eine numerische Steuerungsfunktion verfügt, kann es elektrisch eingestellt werden, und seine Positionierungsgröße kann direkt erfolgen: Anzeige oder programmierte Steuerung.

Wenn das Gerät nicht über eine elektrische Verstellfunktion verfügt, kann die Positionsgröße des Rohlings während der Arbeit manuell angepasst werden. Der Aufbau des Stoppermechanismus ist in der folgenden Abbildung dargestellt. Darin ist die Halterung 5 mit einem Befestigungsgriff 6 in der T-förmigen Nut an der Seite der Werkbank befestigt und kann nach oben und unten verstellt werden. Der Schieber 2 kann entlang der Halterung 5 hin und her bewegt werden, um die gewünschte Position einzustellen. Bei geringem Verstellbetrag kann die Prallplatte 1 auch mit der Feineinstellmutter 4 hin und her verstellt und mit dem Griff 3 befestigt werden.

Markieren Sie beim Arbeiten im Allgemeinen den gemessenen Wert von Maß A. Sein Wert ist:

A = L + B / 2 + C

A: Der Abstand von der Seite der unteren Matrize zur Leitwand, mm;

B – Breite des unteren Matrizenschlitzes, mm;

C1 Der Abstand von der Seite des Unterwerkzeugs bis zum Rand des Schlitzes des Unterwerkzeugs, mm;

L – Der Abstand von der Biegelinie zum Rand des Rohlings, mm.

Der A-Wert muss geprüft und anschließend entsprechend angepasst werden. Erst nach bestandener Erstprüfung, Selbstprüfung und Sonderprüfung kann das Biegemaß ermittelt werden.

5. Passen Sie den Biegewinkel nach Bedarf an. Der Biegewinkel muss lediglich die Tiefe der oberen Form in die untere Form anpassen, und es ist einfach, die Anforderungen zu erfüllen. In der Regel kann nach mehreren Biegeversuchen mit Abfallmaterialien die Biegearbeit bestimmt werden.

Die Abfolge des Biegens

Bei Teilen, die mehrmals gebogen werden müssen, ist die Biegereihenfolge im Allgemeinen: von außen nach innen; fortfahren. Das heißt, biegen Sie zuerst die Ecken der beiden Enden und dann die Ecken des Mittelteils. Beim vorherigen Biegen muss die zuverlässige Positionierung des nachfolgenden Biegens berücksichtigt werden, und das nachfolgende Biegen beeinträchtigt nicht den geformten Teil des vorherigen Biegens.

Bearbeitungsmethoden gängiger Biegeteile

Die Universalbiegemaschine wird mit einigen Spezialwerkzeugen zum Biegen verwendet, was nicht nur eine schnelle Inbetriebnahme, sondern auch eine hohe Wirtschaftlichkeit ermöglicht. Daher wird sie häufig in der Produktion eingesetzt.

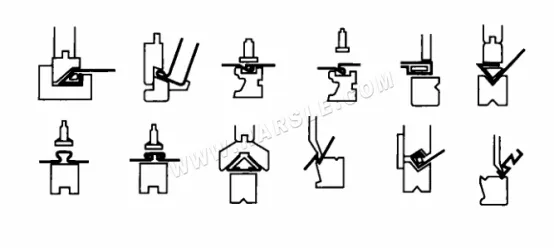

Abbildung 1 zeigt ein gängiges Biegeteil und dessen durch Faltkanten und Ecken gebildete Biegematrize.

Abbildung 2 zeigt ein gängiges Biege- und Umformstück und dessen Biegematrize.

Abbildung 3 zeigt ein übliches Biegestück, das aus einem Schloss und seinem Biegewerkzeug besteht.

Abbildung 4 zeigt ein gängiges Biegestück und dessen Biegematrize.

Abschluss

Blechbiegen ist ein vielseitiger und unverzichtbarer Prozess in der modernen Fertigungs-, Bau- und Fertigungsindustrie. Wenn Sie die in diesem Handbuch beschriebenen Prinzipien und Techniken des Blechbiegens beherrschen, sind Sie für eine Vielzahl von Biegeprojekten sicher und präzise gerüstet. Egal, ob Sie Anfänger oder erfahrener Profi sind, dieser ultimative Leitfaden ist eine wertvolle Ressource, um Ihr Verständnis des Blechbiegens zu erweitern und optimale Ergebnisse bei Ihren Projekten zu erzielen.