Wskazówki dotyczące montażu elementów z blachy

Jako osoba, która ma bogate doświadczenie w pracy z elementami z blachy, rozumiem wagę prawidłowych technik montażu. W tym artykule „Wskazówki dotyczące montażu” Blacha W „Komponenty” podzielę się cennymi spostrzeżeniami i praktycznymi poradami, które pomogą usprawnić proces montażu. Niezależnie od tego, czy jesteś początkującym, czy doświadczonym profesjonalistą, te wskazówki zwiększą Twoją wydajność i poprawią jakość pracy. Dołącz do mnie, a wspólnie poznamy najlepsze praktyki, które zapewnią idealne dopasowanie i prawidłowe działanie elementów z blachy.

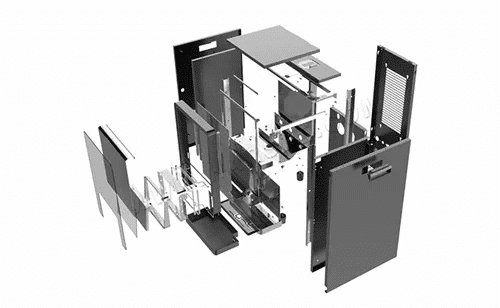

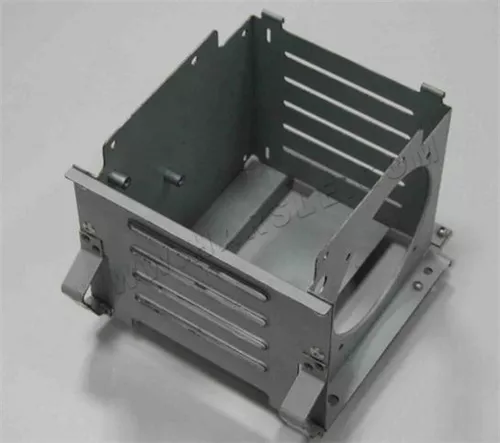

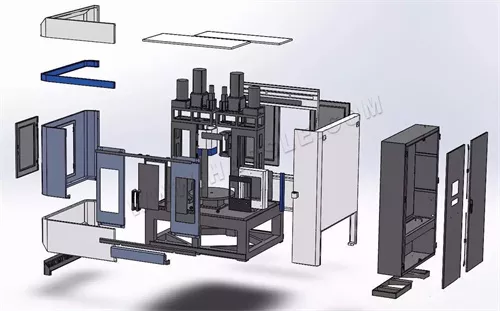

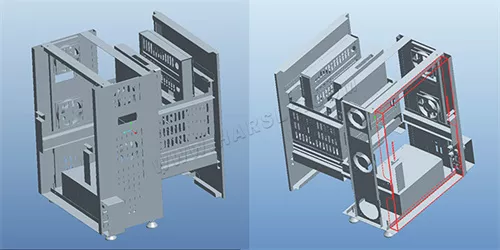

Montaż elementu blaszanego to proces łączenia różnych części tworzących element i prawidłowego umiejscowienia każdej z nich, a następnie zamocowania i połączenia, tak aby utworzyć proces spełniający wymagania rysunku. Proces montażu elementów blaszanych obejmuje głównie montaż, spawalniczy (lub nitowania itp.), prostowania, malowania i kontroli.

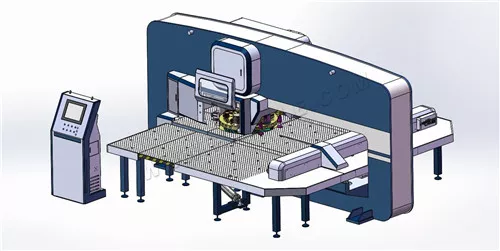

Prawidłowe i rozsądne procedury montażowe mają ogromne znaczenie dla określenia najbardziej odpowiedniej metody działania dla każdego procesu, aby zapobiec i zminimalizować odkształcenia po montażu i spawaniu, a także zapewnić jakość produktu i poprawić wydajność pracy we wszystkich aspektach. Z drugiej strony, różnorodność elementów blaszanych, powierzchnia zakładu, wyposażenie, stan techniczny operatora, materiały i inne czynniki sprawiają, że metoda montażu elementów blaszanych nie jest unikalna i musi być rozpatrywana kompleksowo, w zależności od specyficznych warunków produkcji, aby mogła zostać sfinalizowana.

3 elementy montażu

Montaż elementów z blachy, niezależnie od zastosowanej metody, składa się z trzech elementów: podparcia, pozycjonowania i zaciskania.

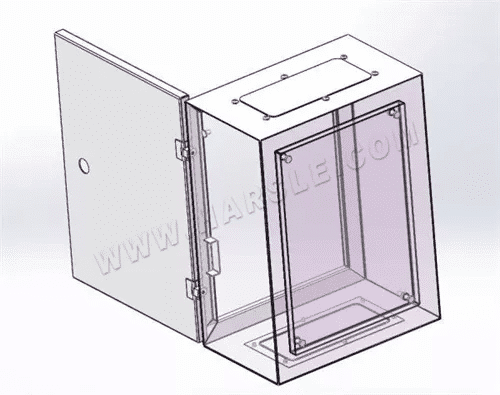

1. Podparcie. Wybór powierzchni odniesienia do podparcia powierzchni montażowej montowanego komponentu nazywa się podparciem. Podparcie jest pierwszym elementem montażu, rozwiązującym główny problem, jakim jest miejsce montażu części produktu. Na przykład produkty o płaskiej powierzchni są zazwyczaj montowane na platformie lub ramie. Powierzchnia złożonych produktów może być umieszczona na specjalnej formie montażowej, gdzie platforma, rama i forma służą do podparcia powierzchni montowanych części produktu, pełniąc rolę podpory w montażu. Gdy podparcie pełni funkcję pozycjonującą, nazywa się je również podparciem pozycjonującym.

2. Pozycjonowanie. Elementy do montażu są prawidłowo zamocowane w wymaganej pozycji, co nazywa się pozycjonowaniem. Montaż nie polega bowiem na dowolnym zestawieniu części, lecz na umożliwieniu każdej z nich uzyskania prawidłowego położenia. Tylko poprzez pozycjonowanie i po zamocowaniu lub połączeniu, geometria produktu oraz wymiary każdej części mogą być zgodne z wymaganiami technicznymi określonymi na rysunkach. Pozycjonowanie części produktu jest drugim elementem montażu.

3. Mocowanie. Aby elementy w wybranym podparciu były zamocowane, a pozycja pozycjonowania, ustalona i połączona, nie zapewnia już możliwości ruchu, potrzebna jest pewna siła zewnętrzna, zwana mocowaniem. Celem mocowania jest zapewnienie dalszego prawidłowego pozycjonowania elementu za pomocą sił zewnętrznych. Siła mocowania wymagana do mocowania jest zazwyczaj uzyskiwana za pomocą sztywnego oprzyrządowania. Zastosowanie mocowań wspomagających proces montażu jest ważnym środkiem technicznym, który pozwala uzyskać produkt spełniający wymagania. Mocowanie jest zatem trzecim elementem montażu.

Te trzy elementy montażu wzajemnie się uzupełniają. Badania nad technologią montażu zawsze koncentrują się wokół tych trzech elementów.

Zasada pozycjonowania

Celem pozycjonowania jest uniemożliwienie swobodnego przemieszczania się zmontowanej części (lub części) w wymaganym położeniu. Oznacza to, że stopień swobody montowanej części jest ograniczony.

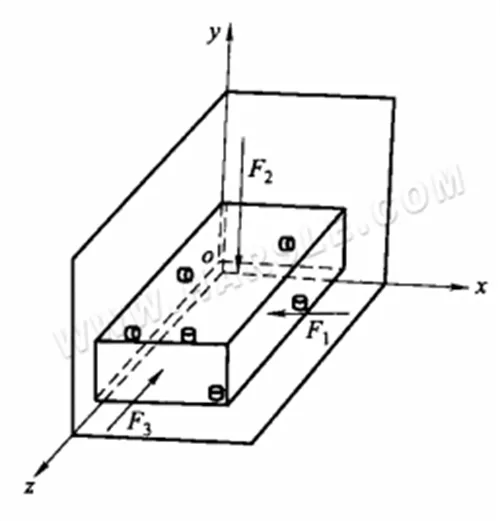

Każdy obiekt przestrzenny ma sześć stopni swobody w przestrzeni, tj. ruch wzdłuż trzech osi i obrót wokół nich. Aby element miał stałe i niezmienne położenie, sześć stopni swobody musi być ograniczonych. Dla każdego ograniczonego stopnia swobody element styka się z punktem podparcia na uchwycie, a ograniczenie sześciu stopni swobody tworzy sześć punktów podparcia. Ta metoda ograniczania sześciu stopni swobody elementu do sześciu punktów jest znana jako zasada sześciopunktowego pozycjonowania.

Powyższy diagram przedstawia kompletne pozycjonowanie prostokątnej części. Płaszczyzna xoz odpowiada trzem punktom ograniczającym trzy stopnie swobody części (ruch w kierunku osi y i obrót wokół osi x i z). Płaszczyzna xoz jest główną powierzchnią podparcia prostokątnej części, natomiast powierzchnia części, z którą się styka, jest nazywana głównym punktem odniesienia pozycjonowania (duża i dominująca płaszczyzna na części). Płaszczyzna zoy ogranicza dwa stopnie swobody części (ruch w kierunku osi x i obrót wokół osi y).

Płaszczyzna Zoy jest prowadzącą powierzchnią podparcia prostokątnej części, a powierzchnia, która jej dotyka, nazywana jest bazą prowadzącą (wąska, długa płaszczyzna obrabianego przedmiotu). Płaszczyzna Xoy ogranicza tylko jeden stopień swobody części (ruch w osi Z). Płaszczyzna Xoy jest powierzchnią podparcia oporowego prostokątnej części, a powierzchnia, która jej dotyka, nazywana jest danymi oporowymi (niewielka płaszczyzna obrabianego przedmiotu). płaszczyzna).

Należy zauważyć, że ze względu na zróżnicowane formy konstrukcji stalowych i dużą liczbę części, punkty pozycjonowania powinny być ustalane w odniesieniu do rzeczywistej sytuacji. Opisana powyżej zasada sześciopunktowego pozycjonowania oznacza, że część można ograniczyć do wszystkich stopni swobody za pomocą sześciu punktów podparcia. Po połączeniu kilku części, powierzchnia części A może służyć jako powierzchnia odniesienia pozycjonowania części B.

Powierzchnia elementu B może służyć jako powierzchnia odniesienia pozycjonowania elementu C. Jest to częsta sytuacja w przypadku pozycjonowania elementów podczas montażu elementów stalowych. Dlatego pozycjonowanie elementów w montażu elementów stalowych nie zawsze musi być realizowane w sześciopunktowym systemie pozycjonowania.

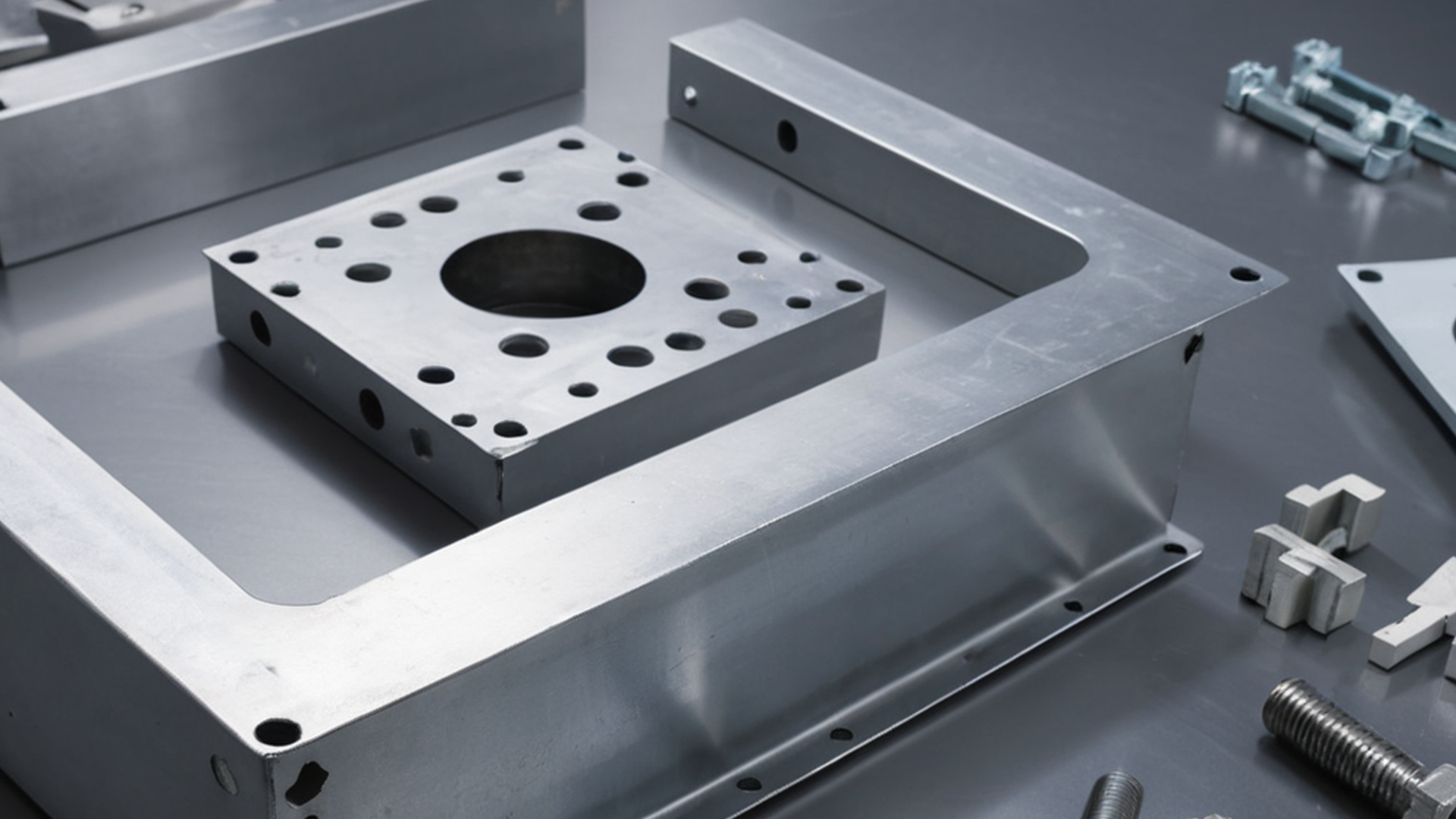

Wybór danych montażowych

Powierzchnia elementu stykająca się z platformą montażową nazywana jest punktem odniesienia montażu. Jest ona odpowiednikiem głównego punktu odniesienia w pozycjonowaniu sześciopunktowym. Zasadniczo, powierzchnię odniesienia montażu można wybrać zgodnie z następującymi zasadami:

1. Kształt konstrukcji metalowej ma powierzchnię płaską i powierzchnię zakrzywioną. Jako powierzchnię odniesienia zespołu należy przyjąć płaszczyznę.

2. Jeśli na zespole znajduje się kilka płaszczyzn, jako powierzchnię odniesienia zespołu należy wybrać płaszczyznę większą.

3. Biorąc pod uwagę rolę konstrukcji metalowej, najważniejszą powierzchnię należy wybrać jako powierzchnię odniesienia zespołu, np. powierzchnię obrobioną.

4. Wybrana powierzchnia odniesienia zespołu powinna ułatwiać pozycjonowanie i mocowanie podczas montażu części. Jeśli w procesie montażu występuje więcej niż jedna powierzchnia, może ona służyć jako powierzchnia odniesienia zespołu. Należy to zrobić na podstawie rzeczywistego procesu produkcyjnego, aby wybrać najlepszą powierzchnię jako powierzchnię odniesienia zespołu.