Centrum dokumentacji

Kompleksowe instrukcje techniczne i przewodniki, które pomogą Ci opanować obsługę maszyn HARSLE i zoptymalizować wydajność obróbki metali

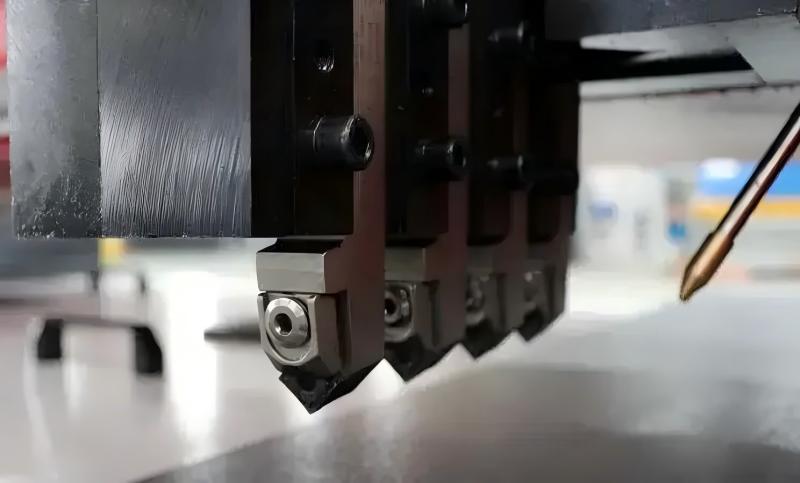

Jak wybrać odpowiedni nóż do frezarki do rowków w kształcie litery V?

Wybór najlepszego Nóż do Maszyny do rowkowania w kształcie litery V ma kluczowe znaczenie dla uzyskania czystych i precyzyjnych rowków w blachach, bez marnowania czasu i pieniędzy na metody prób i błędów. Jeśli zastanawiałeś się kiedyś, które ostrze zapewni Ci najostrzejsze krawędzie na aluminium lub najdłuższą żywotność na hartowanej stali, jesteś we właściwym miejscu. W tym artykule omówię czynniki, które biorę pod uwagę przy wyborze noża do rowkowania V, wyjaśnię, jak dopasować geometrię ostrza i powłoki do materiałów oraz przedstawię praktyczne wskazówki dotyczące montażu i konserwacji noży. Niezależnie od tego, czy dopiero zaczynasz przygodę z rowkowaniem V, czy chcesz udoskonalić swoją metodę, ten poradnik pomoże Ci ciąć pewnie i powtarzalnie.

Zrozumienie kompatybilności materiałów dla noża do rowków w kształcie litery V

Identyfikacja materiałów obrabianych

Jeśli chodzi o Nóż do maszyn do rowkowania w kształcie litery VPierwsze pytanie, jakie sobie zadaję, brzmi: „Jaki materiał tnę?”. Różne metale, tworzywa sztuczne i kompozyty zachowują się bardzo różnie pod wpływem tej samej geometrii noża. Na przykład, rowkowanie blach aluminiowych o grubości 1,5 mm wymaga ostrzejszej i cieńszej krawędzi noża, aby uniknąć naciągania, podczas gdy stal nierdzewna o grubości 3 mm wymaga twardszego, odpornego na zużycie ostrza. Zawsze wymieniam typowe materiały obrabiane – takie jak stal miękka, stop aluminium, mosiądz i włókno węglowe – zanim jeszcze zacznę szukać ostrzy.

Zagadnienia dotyczące twardości i powłoki

Po zidentyfikowaniu materiału sprawdzam jego twardość. Rowek AV w stali nierdzewnej 304 (około 200 HB) wymaga ostrza z węglika spiekanego z trwałą powłoką, taką jak TiAlN, odporną na ścieranie i zapobiegającą gromadzeniu się ciepła. Z drugiej strony, miękkie metale, takie jak miedź czy aluminium, lepiej reagują na niepowlekany nóż ze stali szybkotnącej (HSS) o cienkim ostrzu. Odkryłem, że użycie ostrza HSS z powłoką TiN na aluminium zmniejsza narost na krawędzi i zapewnia czystszy rowek. Zawsze dobieraj powłokę i podłoże do twardości i ścieralności obrabianego przedmiotu.

Geometria noża: kąt, szerokość i promień ostrza

Wybór prawidłowego kąta V

Bardzo Maszyny do rowkowania w kształcie litery V Używaj noży o kątach 90°, 120° lub 135°. Zawsze przed wyborem noża określam pożądany kąt rowka:

- Nóż 90° do maszyn do rowkowania w kształcie litery V:Idealny do ciasnych zagięć, gdzie dwie połówki arkusza złożą się na płasko.

- Nóż 120° do płyt granitowych:Zapewnia szerszy rowek dla grubszych laminatów.

- Nóż 135° do paneli kompozytowych:Zmniejsza koncentrację naprężeń w materiałach kruchych.

Jeśli potrzebuję niestandardowego kąta, wybieram nóż specjalistyczny lub zlecam jego precyzyjne szlifowanie. Prawidłowe ustawienie kąta zapobiega niepożądanym odkształceniom metalu i zapewnia spójne dopasowanie paneli.

Szerokość ostrza i głębokość cięcia

Szerokość Nóż do maszyn do rowkowania w kształcie litery V koreluje bezpośrednio z grubością materiału i pożądaną głębokością cięcia. Wąski nóż o szerokości 1 mm tworzy cienki rowek, ale szybko się zużywa przy wysokich prędkościach posuwu. Z kolei ostrze o szerokości 2,5 mm rozkłada siłę na większą ilość materiału, wydłużając jego żywotność, ale wymagając większej mocy głowicy rowkującej. Dobieram te parametry w oparciu o moc mojej maszyny i grubość, jaką zamierzam rowkować. Z reguły zamawiam ostrze o szerokości około 10–15% maksymalnej grubości blachy, jaką będę obrabiać, aby uniknąć przedwczesnego zużycia.

Promień końcówki i zapobieganie wyłamywaniu

Mniejszy promień końcówki zapewnia ostrzejszy rowek w kształcie litery V, ale zwiększa ryzyko pęknięcia – rozdarcia materiału pod ostrzem. Aby zminimalizować ryzyko pęknięcia, często wybieram nóż o promieniu końcówki 0,2–0,3 mm do sklejki i kompozytów polimerowych. W przypadku metali nieco większy promień końcówki (0,4–0,6 mm) pomaga rozłożyć siły skrawania i zapobiega odpryskiwaniu. Przetestowałem oba rozwiązania i odkryłem, że dostosowanie promienia końcówki do ciągliwości materiału znacznie zmniejsza strzępienie się krawędzi na panelach aluminiowych.

Zapewnienie zgodności i konfiguracji maszyny

Mocowanie i osadzanie narzędzi

Niezależnie od tego, jak idealny jest nóż, jeśli nie jest prawidłowo osadzony, jakość rowka będzie słaba. Zawsze sprawdzam, czy mój Nóż do maszyn do rowkowania w kształcie litery V pasuje do gniazda zaciskowego – niezależnie od tego, czy jest to gniazdo T, jaskółczy ogon, czy opatentowane uchwyty szybkozmienne. Niewspółosiowość prowadzi do wibracji, karbowania i nierównych rowków. Z mojego doświadczenia wynika, że poświęcenie kilku dodatkowych minut na sprawdzenie równoległości i momentu obrotowego śrub zaciskowych pozwala zaoszczędzić godziny złomu i poprawek.

Dopasowanie prędkości posuwu i prędkości wrzeciona

Wybór noża niewiele znaczy, jeśli nie dopasuję prędkości posuwu i prędkości wrzeciona do jego geometrii. Nóż z węglika spiekanego o kącie 120° toleruje wyższe prędkości wrzeciona (do 10 000 obr./min) i szybsze posuwy (1000 mm/min), podczas gdy ostrze HSS może pracować niezawodnie tylko przy 5000 obr./min i 500 mm/min. Sprawdzam wytyczne producenta dla każdego ostrza, a następnie przeprowadzam szybkie cięcie testowe z rosnącymi prędkościami, aż znajdę idealne ustawienie – minimalny zadzior, brak wibracji i gładkie wykończenie.

Praktyki dotyczące chłodziwa i smarowania

Zastosowanie odpowiedniego chłodziwa lub środka smarującego znacznie wydłuża żywotność noża. W przypadku aluminium, rozpylam lekką mgiełkę smaru na bazie oleju w miejscu wlotu rowka, aby zapobiec tworzeniu się osadów na krawędzi. W przypadku stali nierdzewnej, przechodzę na rozpuszczalne chłodziwo z dodatkami EP, aby obniżyć temperaturę. Codziennie monitoruję również stężenie chłodziwa, utrzymując je na zalecanym poziomie 5–71 TP3T dla płynów półsyntetycznych.

Krok po kroku: montaż i regulacja noża do rowków w kształcie litery V

Krok 1 – Przygotowanie maszyny

Przed zainstalowaniem nowego Nóż do maszyn do rowkowania w kształcie litery VWyłączam głowicę rowkującą i blokuję ją. Następnie czyszczę gniazdo uchwytu narzędzia i sprawdzam, czy nie ma w nim wiórów ani zanieczyszczeń. Czysta, sucha powierzchnia zapewnia równe osadzenie noża bez przechyłów.

Krok 2 – Ustawienie wysokości i kąta ostrza

Po włożeniu noża, za pomocą czujnika zegarowego ustawiam wysokość ostrza tak, aby krawędź tnąca znajdowała się dokładnie na płaszczyźnie odniesienia osi Z maszyny. Jeśli nóż jest umieszczony zbyt wysoko, istnieje ryzyko wcięcia w stół roboczy; jeśli jest umieszczony zbyt nisko, rowek będzie niekompletny. Reguluję ostrze za pomocą podkładki pod uchwytem, a następnie dokręcam śruby zaciskowe zalecanym momentem obrotowym.

Krok 3 – Testowanie i dostrajanie

Po zamontowaniu noża wykonuję próbny rowek na skrawku. Nasłuchuję wszelkich nietypowych drgań i mierzę kąt rowka precyzyjnym kątomierzem. Jeśli kąt rowka odbiega o więcej niż 0,5°, ponownie osadzam ostrze i ponownie sprawdzam ustawienie. Powtarzam, aż rowek będzie zgodny ze specyfikacją CAD w granicach tolerancji.

Często zadawane pytania

Skąd mam wiedzieć, kiedy mój nóż do rowkowania w kształcie litery V wymaga wymiany?

Zwracam uwagę na zmniejszoną dokładność rowkowania, zwiększone powstawanie zadziorów lub widoczne wykruszenia krawędzi. Jeśli zauważę ostrzejsze krawędzie niż zwykle lub wskaźniki kontroli jakości pokażą zmianę o więcej niż 0,2 mm, czas wymienić lub ponownie naostrzyć ostrze.

Czy mogę używać jednego noża do cięcia aluminium i stali?

Teoretycznie jest to możliwe, ale nie polecam. Zmiana materiałów może szybciej stępić ostrze lub przenieść narost z miękkich stopów na twardsze. Trzymam osobne noże do aluminium, stali i kompozytów, aby zachować optymalną wydajność.

Czy węglik spiekany jest zawsze lepszy niż HSS do rowkowania rowków V?

Ostrza z węglików spiekanych oferują dłuższą żywotność i wyższe prędkości, szczególnie w przypadku twardszych metali, takich jak stal nierdzewna. Jednak noże HSS mogą być bardziej ekonomiczne w przypadku produkcji niskoseryjnej lub w przypadku miękkich materiałów, takich jak laminaty drewnopochodne i tworzywa sztuczne. Wybieram HSS, gdy koszty są istotne, a ilość jest niewielka.

Jak zapobiegać wyłamywaniu się płytek na panelach kompozytowych?

Zmniejszam prędkość wrzeciona o 20–30% i wybieram nóż o większym promieniu ostrza (0,4 mm lub większym). Dodatkowo delikatnie dociskam górny zacisk, aby utrzymać panel równo z powierzchnią, co minimalizuje wyrywanie pod ostrzem.

Wniosek

Wybór idealnego Nóż do Maszyny do rowkowania w kształcie litery V Sprowadza się to do zrozumienia materiału, dopasowania geometrii ostrza do specyfikacji rowka i zapewnienia prawidłowej konfiguracji maszyny. Wybierając odpowiedni kąt V, promień ostrza i szerokość ostrza – a także przestrzegając rygorystycznego procesu instalacji i testowania – uzyskasz czystsze rowki, dłuższą żywotność narzędzia i mniej problemów produkcyjnych. W razie wątpliwości lub potrzeby spersonalizowanych rekomendacji, prosimy o kontakt z zespołem technicznym HARSLE w celu uzyskania fachowej porady. Aby uzyskać więcej informacji na temat obróbki blach i obróbki maszynowej, zapoznaj się z naszą biblioteką dokumentacji lub umów się na konsultację już dziś.