Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

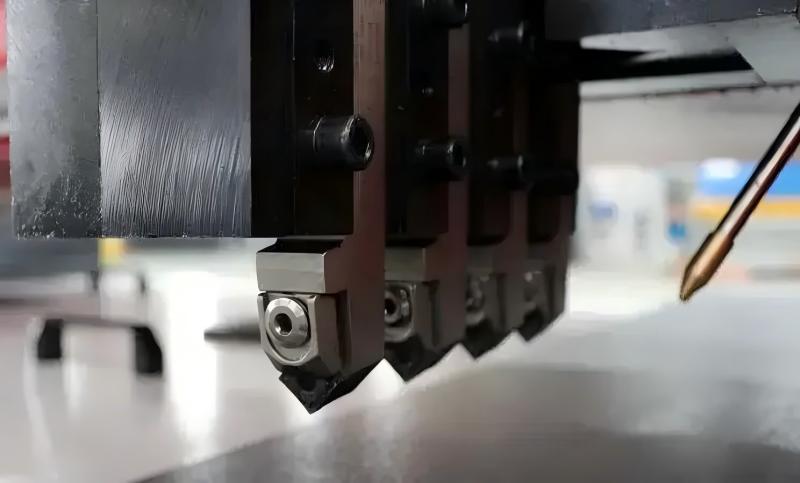

Wie wählt man das richtige Messer für V-Nutmaschinen aus?

Die Wahl des Besten Messer für V-Nutmaschinen ist entscheidend für saubere, präzise Nuten in Blechen, ohne Zeit und Geld mit Ausprobieren zu verschwenden. Wenn Sie sich schon einmal gefragt haben, welche Klinge die schärfsten Kanten auf Aluminium oder die längste Lebensdauer auf gehärtetem Stahl liefert, sind Sie hier richtig. In diesem Artikel führe ich Sie durch die Faktoren, die ich bei der Auswahl eines V-Nutmessers berücksichtige, erkläre, wie Sie Klingengeometrie und Beschichtungen auf Ihre Materialien abstimmen, und gebe praktische Tipps zur Montage und Pflege Ihrer Messer. Egal, ob Sie neu im V-Nuten sind oder Ihren Prozess verfeinern möchten, dieser Leitfaden hilft Ihnen, sicher und zuverlässig zu schneiden.

Informationen zur Materialkompatibilität Ihres V-Nutmessers

Identifizierung von Werkstückmaterialien

Wenn es darum geht Messer für V-Nutmaschinen, stelle ich mir als Erstes die Frage: „Welches Material schneide ich?“ Verschiedene Metalle, Kunststoffe und Verbundwerkstoffe verhalten sich bei gleicher Messergeometrie sehr unterschiedlich. Beispielsweise erfordert das Nuten von 1,5 mm starken Aluminiumblechen eine schärfere, dünnere Messerschneide, um ein Ziehen zu vermeiden, während 3 mm starker Edelstahl eine robustere, verschleißfestere Klinge erfordert. Ich liste immer meine typischen Werkstückmaterialien auf – wie Baustahl, Aluminiumlegierung, Messing und Kohlefaser – bevor ich mir überhaupt die Klingenoptionen ansehe.

Überlegungen zu Härte und Beschichtung

Nachdem ich das Material identifiziert habe, prüfe ich seine Härte. Für eine AV-Nut in Edelstahl 304 (ca. 200 HB) ist ein Hartmetallmesser mit einer haltbaren TiAlN-Beschichtung erforderlich, um Abrieb zu widerstehen und Hitzestau zu vermeiden. Weichere Metalle wie Kupfer oder Aluminium hingegen reagieren besser auf ein unbeschichtetes HSS-Messer mit feiner Schneide. Ich habe festgestellt, dass die Verwendung einer TiN-beschichteten HSS-Klinge auf Aluminium die Aufbauschneidenbildung reduziert und eine sauberere Nut ergibt. Passen Sie Beschichtung und Substrat immer an die Härte und Abrasivität Ihres Werkstücks an.

Messergeometrie: Winkel, Breite und Spitzenradius

Auswahl des richtigen V-Winkels

Am meisten V-Nutmaschinen Verwenden Sie Messer mit Winkeln von 90°, 120° oder 135°. Ich bestimme immer den gewünschten Nutwinkel, bevor ich ein Messer auswähle:

- 90°-Messer für V-Nutmaschinen: Ideal für enge Biegungen, bei denen zwei Blechhälften bündig gefaltet werden.

- 120°-Messer für Granitplatten: Bietet eine breitere Nut für dickere Laminate.

- 135° Messer für Verbundplatten: Reduziert die Spannungskonzentration bei spröden Materialien.

Wenn ich einen individuellen Winkel benötige, greife ich auf ein Spezialmesser zurück oder lasse mir eins nach einer präzisen Spezifikation schleifen. Der richtige Winkel verhindert unerwünschte Metallverformungen und sorgt für eine gleichmäßige Plattenpassung.

Klingenbreite und Schnitttiefe

Die Breite eines Messer für V-Nutmaschinen korreliert direkt mit der Materialstärke und der gewünschten Schnitttiefe. Ein schmales, 1 mm breites Messer erzeugt eine feine Nut, nutzt sich aber bei hohen Vorschubgeschwindigkeiten schnell ab. Umgekehrt verteilt ein 2,5 mm breites Sägeblatt die Kraft auf ein größeres Material, wodurch die Lebensdauer des Sägeblatts verlängert wird, aber auch mehr Leistung am Nutkopf benötigt wird. Ich wäge diese Parameter anhand der Leistung meiner Maschine und der zu nutenden Blechstärke ab. Als Faustregel bestelle ich eine Sägeblattbreite von etwa 10–15% der maximalen Blechstärke, die ich bearbeiten möchte, um vorzeitigen Verschleiß zu vermeiden.

Spitzenradius und Ausbruchsverhinderung

Ein kleinerer Spitzenradius ergibt eine schärfere V-Nut, erhöht aber das Risiko von Ausbrüchen – also Materialrissen unter der Schneide. Um Ausbrüche zu minimieren, wähle ich für Sperrholz und Polymerverbundwerkstoffe oft ein Messer mit einem Spitzenradius von 0,2–0,3 mm. Bei Metallen hilft ein etwas größerer Spitzenradius (0,4–0,6 mm) dabei, die Schnittkräfte zu verteilen und Absplitterungen vorzubeugen. Ich habe beides getestet und festgestellt, dass die Anpassung des Spitzenradius an die Materialduktilität das Ausfransen der Kanten von Aluminiumplatten drastisch reduziert.

Sicherstellen der Maschinenkompatibilität und -einrichtung

Werkzeugspannung und -aufnahme

Egal wie perfekt das Messer ist, wenn es nicht richtig sitzt, wird die Rillenqualität schlecht. Ich überprüfe immer, ob meine Messer für V-Nutmaschinen Passt zum Klemmschlitz – egal ob T-Nut, Schwalbenschwanz oder proprietäre Schnellwechselhalter. Fehlausrichtungen führen zu Vibrationen, Rattermarken und ungleichmäßigen Nuten. Meiner Erfahrung nach spart es Stunden an Ausschuss und Nacharbeit, wenn man sich ein paar Minuten mehr Zeit nimmt, um die Parallelität und die Drehmomentangaben der Klemmschrauben zu überprüfen.

Anpassung von Vorschubgeschwindigkeit und Spindeldrehzahl

Die Wahl eines Messers bringt wenig, wenn ich Vorschub und Spindeldrehzahl nicht auf die Messergeometrie abstimme. Ein Hartmetallmesser mit einem 120°-Winkel verträgt höhere Spindeldrehzahlen (bis zu 10.000 U/min) und schnellere Vorschübe (1.000 mm/min), während ein HSS-Sägeblatt möglicherweise nur bei 5.000 U/min und 500 mm/min zuverlässig läuft. Ich halte mich an die Herstellerangaben für jedes Sägeblatt und führe dann einen schnellen Probeschnitt mit zunehmender Geschwindigkeit durch, bis ich den optimalen Wert gefunden habe – minimale Gratbildung, keine Vibrationen und eine glatte Oberfläche.

Kühlmittel- und Schmierverfahren

Die Verwendung des richtigen Kühl- oder Schmiermittels verlängert die Lebensdauer des Messers erheblich. Bei Aluminium sprühe ich einen leichten Sprühnebel ölbasierten Schmiermittels auf den Nuteingang, um Aufbauschneidenbildung zu vermeiden. Bei Edelstahl wechsle ich zu einem löslichen Kühlmittel mit EP-Additiven, um die Hitze zu reduzieren. Außerdem überwache ich täglich die Kühlmittelkonzentration und halte sie bei den empfohlenen 5–7% für halbsynthetische Flüssigkeiten.

Schritt für Schritt: Installieren und Einstellen Ihres V-Nutmessers

Schritt 1 – Vorbereiten der Maschine

Vor der Installation eines neuen Messer für V-Nutmaschinen, schalte ich den Nutkopf aus und verriegele ihn. Anschließend reinige ich die Werkzeughaltertasche und untersuche sie auf Späne oder Ablagerungen. Eine saubere, trockene Oberfläche sorgt dafür, dass das Messer gerade und ohne Verkanten sitzt.

Schritt 2 – Einstellen der Klingenhöhe und des Klingenwinkels

Nach dem Einsetzen des Messers stelle ich die Klingenhöhe mit einer Messuhr so ein, dass die Schneide genau auf der Z-Achsen-Referenzebene der Maschine liegt. Sitzt das Messer zu hoch, besteht die Gefahr, dass der Arbeitstisch beschädigt wird; sitzt es zu niedrig, ist die Nut unvollständig. Ich stelle die Klinge mit Unterlegscheiben unter dem Halter ein und ziehe die Klemmschrauben mit dem empfohlenen Drehmoment fest.

Schritt 3 – Testen und Feinabstimmung

Mit dem installierten Messer führe ich eine Testnut an einem Abfallstück aus. Ich achte auf ungewöhnliches Rattern und messe den Nutwinkel mit einem Präzisionswinkelmesser. Weicht der Nutwinkel um mehr als 0,5° ab, setze ich die Klinge neu ein und überprüfe die Ausrichtung erneut. Ich wiederhole den Vorgang, bis die Nut innerhalb der Toleranz meiner CAD-Spezifikation entspricht.

FAQs

Woher weiß ich, wann mein V-Nutmesser ausgetauscht werden muss?

Ich achte auf eine verringerte Rillengenauigkeit, eine erhöhte Gratbildung oder sichtbare Kantenabsplitterungen. Wenn ich rauere Kanten als üblich bemerke oder meine Qualitätskontrollmessgeräte eine Veränderung von mehr als 0,2 mm anzeigen, ist es Zeit, die Klinge auszutauschen oder nachzuschleifen.

Kann ich ein Messer sowohl für Aluminium als auch für Stahl verwenden?

Technisch ist es möglich, aber ich empfehle es nicht. Der Wechsel zwischen Materialien kann die Klinge schneller stumpf machen oder die Aufbauschneide von weicheren Legierungen auf härtere übertragen. Ich verwende separate Messer für Aluminium, Stahl und Verbundwerkstoffe, um eine optimale Leistung zu gewährleisten.

Ist Hartmetall zum V-Nuten immer besser als HSS?

Hartmetallklingen bieten eine längere Lebensdauer und höhere Geschwindigkeiten, insbesondere bei härteren Metallen wie Edelstahl. HSS-Messer können jedoch bei kleinen Stückzahlen oder bei weicheren Materialien wie Holzlaminaten und Kunststoffen wirtschaftlicher sein. Ich wähle HSS, wenn die Kosten eine Rolle spielen und die Stückzahl gering ist.

Wie kann ich Ausbrüche an Verbundplatten verhindern?

Ich reduziere die Spindeldrehzahl um 20–30% und wähle ein Messer mit einem größeren Spitzenradius (0,4 mm oder mehr). Zusätzlich übe ich leichten Gegendruck auf die obere Klemme aus, um die Platte bündig zu halten und so Ausrisse unter der Klinge zu minimieren.

Abschluss

Auswahl des idealen Messer für V-Nutmaschinen Es kommt darauf an, Ihr Material zu verstehen, die Klingengeometrie an die Nutspezifikationen anzupassen und die Maschine richtig einzustellen. Durch die Wahl des richtigen V-Winkels, Spitzenradius und der Klingenbreite sowie durch einen disziplinierten Installations- und Testprozess erzielen Sie sauberere Nuten, längere Werkzeugstandzeiten und weniger Produktionsprobleme. Bei Fragen oder individuellen Empfehlungen wenden Sie sich gerne an das technische Team von HARSLE. Weitere Informationen zur Blechbearbeitung und zum Werkzeugmaschinenbau finden Sie in unserer Dokumentationsbibliothek oder vereinbaren Sie noch heute einen Beratungstermin.