Skuteczne wskazówki dotyczące projektowania pras krawędziowych do formowania

Jako doświadczony profesjonalista w zakresie obróbki metali rozumiem znaczenie skutecznego projekt prasy krawędziowej Wskazówki dotyczące formowania. Dobrze zaprojektowana prasa krawędziowa może znacząco zwiększyć dokładność i wydajność operacji gięcia. W tym artykule podzielę się kluczowymi spostrzeżeniami i praktycznymi wskazówkami, które pomogły mi zoptymalizować ustawienia prasy krawędziowej dla różnych materiałów i grubości. Postępując zgodnie z tymi wskazówkami, możesz usprawnić swój przepływ pracy, zmniejszyć ilość odpadów i osiągnąć lepsze rezultaty w swoich projektach formowania. Przyjrzyjmy się podstawowym wskazówkom projektowym, które mogą realnie wpłynąć na Twoje operacje!

Wskazówki dotyczące projektowania pras krawędziowych –Charakterystyka sprzętu

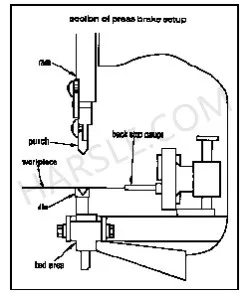

Prasy krawędziowe zazwyczaj mają zakres nacisku od 20 do 200 ton, a ich długość łoża waha się od 1,2 do 4,3 m (4 do 14 stóp), choć stosowane są również znacznie większe i mniejsze tonaże oraz rozmiary łoża. Mogą być napędzane mechanicznie, hydraulicznie lub mechaniczno-hydraulicznie. Mogą być „działające w górę” lub „działające w dół”, w zależności od kierunku suwu roboczego siłownika. Rysunek 1 przedstawia hydrauliczną prasę krawędziową CNC o działaniu w dół.

Prasy krawędziowe mogą być wyposażone w jeden z kilku typów tylnych ograniczników i ograniczników głębokości, w tym ręcznie ustawiane i regulowane ograniczniki, kołki, które wchodzą w otwory w obrabianym przedmiocie, oraz programowalne jednostki sterowane numerycznie, które dostosowują ustawienia po każdym skoku.

Wskazówki dotyczące projektowania pras krawędziowych – formowanie Działanie

Większość pras krawędziowych jest podawana ręcznie. Operator przytrzymuje obrabiany przedmiot między stemplem a matrycą, dociskając ją do odpowiedniego punktu, nadając zadany wymiar gięcia.

Po prawidłowym ustawieniu wykroju, maszyna zostaje uruchomiona, co powoduje przesunięcie stempla w kierunku stołu, a przedmiot obrabiany zostaje uformowany pomiędzy matrycą a stemplem. Następnie stempel powraca, umożliwiając wyjęcie przedmiotu obrabianego.

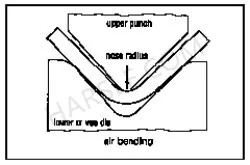

Jednym z rodzajów gięcia blachy na prasie krawędziowej jest gięcie blachy w powietrzu pod kątem prostym. Jak pokazano na rysunku 3, stempel wciska przedmiot obrabiany do wnęki matrycy. Podczas całej operacji przedmiot obrabiany dotyka jedynie końcówki stempla i dwóch krawędzi dolnej matrycy. Po zwolnieniu nacisku górnej matrycy przedmiot obrabiany „odskakuje”, tworząc kąt końcowy. Stopień odbicia sprężynowego jest bezpośrednio związany z rodzajem materiału, jego grubością, ziarnistością i twardością.

Aby zminimalizować czas przygotowania, większość narzędzi do gięcia pneumatycznego jest wykonywana z tym samym kątem zarówno stempla, jak i matrycy. Zazwyczaj stosuje się kąt 80° lub 85°, aby zapewnić odpowiednie sprężynowanie i uzyskać kąt końcowy 90°.

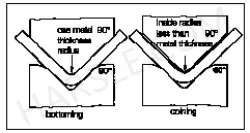

W sytuacjach wymagających dokładności wymiarowej i precyzji kątowej wymagany jest inny proces formowania. Proces ten nazywa się „wybijaniem” lub „dobijaniem”. Wybijanie wymaga wyprodukowania stempla i matrycy pod żądanym kątem gięcia oraz całkowitego wciśnięcia przedmiotu obrabianego w matrycę. Wybijanie zmniejsza sprężynowanie, jednak proces ten jest ograniczony przez tonaż prasy krawędziowej.

Wskazówki dotyczące projektowania pras krawędziowychZalety i ograniczenia

Podstawową zaletą prasy krawędziowej jako narzędzia do formowania jest jej elastyczność. Zastosowanie standardowych matryc V-kształtnych pozwala na ekonomiczne przezbrajanie i skrócenie czasu produkcji w przypadku małych partii i prototypów. Standardowe zestawy matryc pozwalają na obróbkę niemal każdego rozmiaru i kształtu detalu, eliminując koszty i czas realizacji związane z oprzyrządowaniem do formowania na prasie krawędziowej. Pokazuje to złożoność części, które można wytwarzać na prasie krawędziowej.

Nowoczesne prasy krawędziowe z programowalnymi zderzakami tylnymi i wieloma konfiguracjami matryc sprawiły, że proces formowania stał się znacznie bardziej konkurencyjny w przypadku dłuższych serii.

W przypadku, gdy projekt produktu wymaga użycia narzędzi o specjalnym kształcie, koszty matryc pras krawędziowych i terminy realizacji są stosunkowo niewielkie.

Kolejną istotną zaletą prasy krawędziowej jest ogromny zakres rozmiarów detali obrabianych. Elementy mogą mieć długość cylindra (w granicach tonażu), a szerokość detalu jest ograniczona jedynie możliwością wyjęcia detalu z maszyny po uformowaniu.

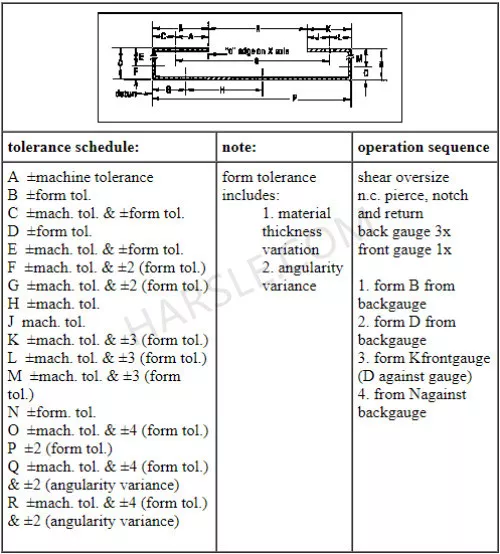

Ponieważ zmiany matryc są szybkie, możliwe jest tworzenie różnorodnych standardowych kształtów przy umiarkowanych kosztach, co zapewnia znaczną elastyczność w konfiguracji produktu końcowego. Należy jednak pamiętać, że ponieważ każde gięcie jest mierzone osobno, każde gięcie lub operacja niesie ze sobą potencjalne dodatkowe odchylenia wymiarowe.

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)